一种蒸发分离器的制作方法

1.本发明涉及降膜蒸发技术领域,尤其公开了一种蒸发分离器。

背景技术:

2.降膜蒸发是将料液自降膜蒸发器加热室上管箱加入,经液体分布及成膜装置,均匀分配到各换热管内,在重力和真空诱导及气流作用下,成均匀膜状自上而下流动。在精馏单元操作中,气相直接进入塔中进行精馏,液相则由分离室排出或者由泵循环进入蒸发器。

3.现有降膜蒸发设备在降膜蒸发器工作的过程中,需要将料液自降膜蒸发器加热室上管箱加入,经液体分布以及成膜装置,均匀的分布在各换热管内,并沿着热管内壁呈均匀膜状流下。

4.在液体流下的过程中,由于料液随着蒸发会浓度升高,同时在蒸发器使用的过程中,需要控制蒸发器内部液体的量,进而能够保证蒸发速率,若是过少,则会影响蒸发的速率;过多则会使蒸发器的内部出现较多的水蒸气,进而使气压过高的问题。

5.因此,现有降膜蒸发设备存在的上述缺陷,是目前亟待解决的技术问题。

技术实现要素:

6.本发明提供了一种蒸发分离器,旨在解决现有降膜蒸发设备存在的上述缺陷。

7.本发明涉及一种蒸发分离器,包括从上至下依次设置的进料管、储存筒、蒸发器、固液分离装置和出液管,蒸发器上设有降膜蒸发装置和气压调节装置,气压调节装置包括气压检测器、控制器和气压执行机构,气压执行机构包括排气组件和进料管挤压组件,排气组件与蒸发器相接通,进料管挤压组件的进气管端与排气组件相接通,进料管挤压组件的挤压端卡接于进料管上,气压检测器用于检测蒸发器内部的气压;控制器分别与气压检测器、排气组件和进料管挤压组件相连接,用于根据气压检测器检测到的蒸发器内部的气压,控制排气组件和进料管挤压组件动作,若检测到的蒸发器内部的气压大小超过预设的气压阈值时,则控制排气组件进行排气、并控制进料管挤压组件对进料管进行挤压。

8.进一步地,排气组件包括排气机构及设于排气机构上方的推升机构,排气机构包括进气管、竖筒和排气管,进气管安装于蒸发器的侧壁上,进气管的一端与蒸发器相接通,气管的另一端与竖筒相接通,竖筒的侧壁安装有多个沿轴向等距离分布的排气管。

9.进一步地,推升机构包括三边架、内筒、活动板、第一弹簧和定位板,竖筒的内部设置有三边架,三边架的外表面与竖筒的内部固定连接,竖筒的内壁滑动连接有内筒,内筒的内部滑动连接有活动板,活动板的底面固定连接有第一弹簧,第一弹簧远离活动板的一端与内筒的内底壁固定连接;内筒的内部位于排气管上方的位置设置有定位板。

10.进一步地,进料管挤压组件包括上下升降机构、挤压机构和导向机构,上下升降机构与挤压机构相连接,导向机构与挤压机构相连接,挤压机构用于在上下升降机构的上下升降动作和导向机构的限位导向控制下对进料管进行挤压,上下升降机构包括螺纹杆和活动架,活动板的内部转动连接有螺纹杆,螺纹杆的外表面与竖筒的上壁转动连接,内筒的上

表面固定连接有活动架,活动架的外表面与竖筒的上壁转动连接。

11.进一步地,挤压机构包括安装架、横杆、方形块、旋转轴、挤压辊、滑轮和第二弹簧,安装架与竖筒外部的外表面固定连接,安装架的内部滑动连接有横杆,横杆的一端固定连接有方形块,方形块的内部转动连接有旋转轴,旋转轴的外表面固定连接有挤压辊,旋转轴的两端设置有滑轮,横杆位于方形块和安装架之间的外表面上套接有第二弹簧,第二弹簧的一端与方形块的外表面固定连接,第二弹簧的另一端与安装架的外表面固定连接。

12.进一步地,导向机构包括导向架,导向架上设有上小下大的导向槽,导向架固定连接于储存筒的上方,导向槽与滑轮滑动配合,导向槽的截面呈梯形,滑轮向上滑动时因受到导向槽的限位导向,对位于两个挤压辊之间的进料管进行挤压。

13.进一步地,降膜蒸发装置包括锥形筒、隔离板和加热器,蒸发器的内壁固定连接有隔离板,隔离板的上表面固定连接有锥形筒,加热器位于隔离板的下方且安装于加热器支架上,原材料顺着隔离板和加热器支架的缝隙成膜状向下流动,并在加热器的加热下以实现对原材料的蒸发分离。

14.进一步地,固液分离装置包括弧形板、椭圆筒、圆环腔和出渣口,弧形板安装于蒸发器的底面,弧形板的底面安装有椭圆筒,椭圆筒的底部设有出液管,圆环腔与蒸发器的底部侧壁固定连接,圆环腔的内壁与椭圆筒的顶部外表面固定连接,圆环腔的侧壁安装有出渣口。

15.进一步地,蒸发分离器还包括排渣控制机构,排渣控制机构包括第一控制阀,第一控制阀安装于出渣口的内部且与控制器相连接,用于在控制器的控制下,在原材料蒸发分离结束后,将固液分离装置分离出来的残渣排出。

16.进一步地,蒸发分离器还包括出液控制机构,出液控制机构包括第二控制阀,第二控制阀安装于出液管的内部且与控制器相连接,用于在控制器的控制下,在原材料蒸发分离结束后,将固液分离装置分离得到的浓缩液排出。

17.本发明所取得的有益效果为:本发明提供一种蒸发分离器,采用从上至下依次设置的进料管、储存筒、蒸发器、固液分离装置和出液管,蒸发器上设有降膜蒸发装置和气压调节装置,气压调节装置包括气压检测器、控制器和气压执行机构,气压执行机构包括排气组件和进料管挤压组件,控制器分别与气压检测器、排气组件和进料管挤压组件相连接,用于根据气压检测器检测到的蒸发器内部的气压,控制排气组件和进料管挤压组件动作,若检测到的蒸发器内部的气压大小超过预设的气压阈值时,则控制排气组件进行排气、并控制进料管挤压组件对进料管进行挤压。本发明提供的蒸发分离器,实现蒸发器内部气压的平衡,且在气压平衡时实现蒸发的最大效率;自动化程度高、提高生产效率;采用自身产生的多余蒸气来实现蒸发器内部气压的调节,节省能源、降低成本;提高原材料的利用率,提高浓缩液的浓缩效率和浓缩精度。

附图说明

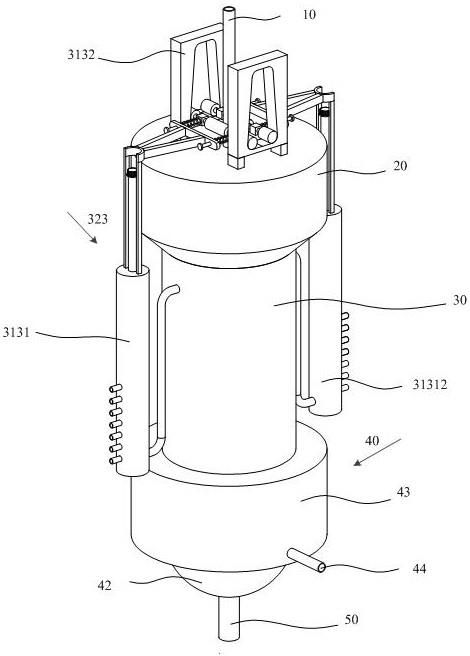

18.图1为本发明提供的蒸发分离器一实施例的立体结构示意图;图2为本发明提供的蒸发分离器中气压调节装置第一实施例的功能框图;图3为本发明提供的蒸发分离器一实施例的半剖立体结构示意图;

图4为本发明提供的蒸发分离器中一实施例的部分剖立体结构示意图;图5为图1中所示的气压执行机构一实施例的立体结构示意图;图6为图5中所示的排气机构、推升机构和上下升降机构一实施例的的配合示意图;图7为图5中所示的挤压机构和导向机构一实施例的的配合示意图;图8为图5中所示的挤压机构一实施例的的立体结构示意图;图9为本发明提供的蒸发分离器中气压调节装置第二实施例的功能框图。

19.附图标号说明:10、进料管;20、储存筒;30、蒸发器;40、固液分离装置;50、出液管;31、降膜蒸发装置;32、气压调节装置;321、气压检测器;322、控制器;323、气压执行机构;3131、排气组件;3132、进料管挤压组件;31311、进气管;31312、竖筒;31313、排气管;31314、三边架;313151、内筒;313152、活动板;31316、第一弹簧;31317、定位板;3133、上下升降机构;3134、挤压机构;3135、导向机构;31331、螺纹杆;31332、活动架;31341、安装架;31342、横杆;31343、方形块;31344、旋转轴;31345、挤压辊;31346、滑轮;31347、第二弹簧;31351、导向架;31352、导向槽;311、锥形筒;312、隔离板;313、加热器;41、弧形板;42、椭圆筒;43、圆环腔;44、出渣口;45、分离板;60、排渣控制机构;70、出液控制机构。

具体实施方式

20.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

21.如图1至图3所示,本发明第一实施例提出一种蒸发分离器,包括从上至下依次设置的进料管10、储存筒20、蒸发器30、固液分离装置40和出液管50,蒸发器30上设有降膜蒸发装置31和气压调节装置32,气压调节装置32包括气压检测器321、控制器322和气压执行机构323,气压执行机构323包括排气组件3131和进料管挤压组件3132,排气组件3131与蒸发器30相接通,进料管挤压组件3132的进气管端与排气组件3131相接通,进料管挤压组件3132的挤压端卡接于进料管10上,气压检测器321用于检测蒸发器30内部的气压;控制器322分别与气压检测器321、排气组件3131和进料管挤压组件3132相连接,用于根据气压检测器321检测到的蒸发器30内部的气压,控制排气组件3131和进料管挤压组件3132动作,若检测到的蒸发器30内部的气压大小超过预设的气压阈值时,则控制排气组件3131进行排气、并控制进料管挤压组件3132对进料管10进行挤压。在本实施例中,排气组件3131和进料管挤压组件3132可采用现有的组件,均在本专利的保护范围之内。

22.进一步地,请见图1至图8,在上述结构中,本实施例提供的蒸发分离器,排气组件3131包括排气机构及设于排气机构上方的推升机构,排气机构包括进气管31311、竖筒31312和排气管31313,进气管31311安装于蒸发器30的侧壁上,进气管31311的一端与蒸发器30相接通,气管31311的另一端与竖筒31312相接通,竖筒31312的侧壁安装有多个沿轴向等距离分布的排气管31313。推升机构包括三边架31314、内筒313151、活动板313152、第一弹簧31316和定位板31317,竖筒31312的内部设置有三边架31314,三边架31314的外表面与竖筒31312的内部固定连接,竖筒31312的内壁滑动连接有内筒313151,内筒313151的内部滑动连接有活动板313152,活动板313152的底面固定连接有第一弹簧31316,第一弹簧

31316远离活动板313152的一端与内筒313151的内底壁固定连接;内筒313151的内部位于排气管31313上方的位置设置有定位板31317。本实施例提供的蒸发分离器,通过排气机构对蒸发器30进行排气,并通过推升机构将多余蒸气来推动进料管挤压组件3132对进料管10进行挤压,实现蒸发器内部气压的平衡,且在气压平衡时实现蒸发的最大效率;自动化程度高、提高生产效率;采用自身产生的多余蒸气来实现蒸发器内部气压的调节,节省能源、降低成本;提高原材料的利用率,提高浓缩液的浓缩效率和浓缩精度。

23.优选地,参见图1至图8,本实施例提供的蒸发分离器,进料管挤压组件3132包括上下升降机构3133、挤压机构3134和导向机构3135,上下升降机构3133与挤压机构3134相连接,导向机构3135与挤压机构3134相连接,挤压机构3134用于在上下升降机构3133的上下升降动作和导向机构3135的限位导向控制下对进料管10进行挤压,上下升降机构3133包括螺纹杆31331和活动架31332,活动板313152的内部转动连接有螺纹杆31331,螺纹杆31331的外表面与竖筒31312的上壁转动连接,内筒313151的上表面固定连接有活动架31332,活动架31332的外表面与竖筒31312的上壁转动连接。挤压机构3134包括安装架31341、横杆31342、方形块31343、旋转轴31344、挤压辊31345、滑轮31346和第二弹簧31347,安装架31341与竖筒31312外部的外表面固定连接,安装架31341的内部滑动连接有横杆31342,横杆31342的一端固定连接有方形块31343,方形块31343的内部转动连接有旋转轴31344,旋转轴31344的外表面固定连接有挤压辊31345,旋转轴31344的两端设置有滑轮31346,横杆31342位于方形块31343和安装架31341之间的外表面上套接有第二弹簧31347,第二弹簧31347的一端与方形块31343的外表面固定连接,第二弹簧31347的另一端与安装架31341的外表面固定连接。导向机构3135包括导向架31351,导向架31351上设有上小下大的导向槽31352,导向架31351固定连接于储存筒20的上方,导向槽31352与滑轮31346滑动配合,导向槽31352的截面呈梯形,滑轮31346向上滑动时因受到导向槽31352的限位导向,对位于两个挤压辊31345之间的进料管10进行挤压。本实施例提供的蒸发分离器,通过上下升降机构3133、挤压机构3134和导向机构3135三者的配合,挤压机构3134在上下升降机构3133的上下升降动作和导向机构3135的限位导向控制下对进料管10进行挤压,实现蒸发器内部气压的平衡,且在气压平衡时实现蒸发的最大效率;自动化程度高、提高生产效率;采用自身产生的多余蒸气来实现蒸发器内部气压的调节,节省能源、降低成本;提高原材料的利用率,提高浓缩液的浓缩效率和浓缩精度。

24.进一步地,参见图1至图9,本实施例提供的蒸发分离器,降膜蒸发装置31包括锥形筒311、隔离板312和加热器313,蒸发器30的内壁固定连接有隔离板312,隔离板312的上表面固定连接有锥形筒311,加热器313位于隔离板312的下方且安装于加热器支架上,原材料顺着隔离板312和加热器支架的缝隙成膜状向下流动,并在加热器313的加热下以实现对原材料的蒸发分离。固液分离装置40包括弧形板41、椭圆筒42、圆环腔43、出渣口44和分离板45,弧形板41安装于蒸发器30的底面,弧形板41的底面安装有椭圆筒42,椭圆筒42的底部设有出液管50,圆环腔43与蒸发器30的底部侧壁固定连接,圆环腔43的内壁与椭圆筒42的顶部外表面固定连接,圆环腔43的侧壁安装有出渣口44;分离板45与椭圆筒42的顶部内壁固定连接。蒸发分离器还包括排渣控制机构60,排渣控制机构60包括第一控制阀,第一控制阀安装于出渣口44的内部且与控制器322相连接,用于在控制器322的控制下,在原材料蒸发分离结束后,将固液分离装置40分离出来的残渣排出。蒸发分离器还包括出液控制机构70,

出液控制机构70包括第二控制阀,第二控制阀安装于出液管50的内部且与控制器322相连接,用于在控制器322的控制下,在原材料蒸发分离结束后,将固液分离装置40分离得到的浓缩液排出。本实施例提供的蒸发分离器,在气压平衡时实现蒸发的最大效率,让原材料蒸发分离结束后,放开第一控制阀和第二控制阀,能够将浓缩液和残渣排出去,自动化程度高、提高生产效率;采用自身产生的多余蒸气来实现蒸发器内部气压的调节,节省能源、降低成本;提高原材料的利用率,提高浓缩液的浓缩效率和浓缩精度。

25.如图1至图9所示,本实施例提供的蒸发分离器,其工作原理如下所示:蒸发分离器在使用的过程中通过气压检测器321能够及时的对蒸发器30内部的气压进行检测,在本实施例中,预先设定蒸发器30内部蒸发效率最高的气压阈值,当气压检测器321检测的气压较低时,此时即可知道蒸发器30内部液体的量较少,此时加大从进料管10进液的液体量;反之,当气压检测器321检测的气压较高时,此时即可知道蒸发器30内部液体的量较多,减少从进料管10进液的液体量,同时在对气压检测的时候可以对承受的气压量进行调节,此时即可根据实际需求排液量的浓度进行调节。

26.储存筒20安装在蒸发器30的上部,储存筒20的上壁安装有进料管10,且蒸发器30的底面安装有弧形板41,弧形板41的底面安装有椭圆筒42,椭圆筒42的底部安装有出液管50,出液管50的内部安装有第二控制阀,同时蒸发器30的底部侧壁固定连接有圆环腔43,圆环腔43的内壁与椭圆筒42的顶部外表面固定连接,圆环腔43的侧壁安装有出渣口44,出渣口44的内部安装有第一控制阀,椭圆筒42的顶部内壁固定连接有分离板45,分离板45的内部固定连接有加热器,蒸发器30的内壁固定连接有隔离板312,隔离板312的上表面固定连接有锥形筒311。

27.其主要作用是:通过进料管10能够向储存筒20的内部加入足量的原材料,然后原材料能够顺着隔离板312和加热器支架的缝隙成膜状向下流动,此时能够实现对原材料的蒸发分离,同时蒸发之后的浓缩液能够经过分离板45进入椭圆筒42的内部,而产生的残渣能够及进入至圆环腔43的内部,进而能够更好的对原材料进行蒸发分离。

28.蒸发器30的侧壁安装有进气管31311,进气管31311远离蒸发器30的一端固定连通有竖筒31312,竖筒31312的侧壁安装有等距离分布的多个排气管31313,竖筒31312的内部设置有三边架31314,三边架31314的外表面与竖筒31312的内壁固定连接,竖筒31312的内壁滑动连接有内筒313151,内筒313151的内部滑动连接有活动板313152,活动板313152的底面固定连接有第一弹簧31316,第一弹簧31316远离活动板313152的一端与内筒313151的内底壁固定连接,内筒313151的内壁位于排气管31313上方的位置设置有定位板31317,活动板313152的内部转动连接有螺纹杆31331,螺纹杆31331的外表面与竖筒31312的上壁转动连接;内筒313151的上表面固定连接有活动架31332,活动架31332的外表面与竖筒31312的上壁滑动连接,活动架31332位于竖筒31312外部的外表面固定连接有安装架31341,安装架31341的内部滑动连接有横杆31342,横杆31342的一端固定连接有方形块31343,方形块31343的内部转动连接有旋转轴31344,旋转轴31344的外表面固定连接有挤压辊31345,旋转轴31344的两端设置有滑轮31346,储存筒20的上壁固定连接有与滑轮31346滑动连接的导向架31351;横杆31342位于方形块31343和安装架31341之间的外表面套接有第二弹簧31347,第二弹簧31347的一端与方形块31343的外表面固定连接,第二弹簧31347远离方形块31343的一端与安装架31341的外表面固定连接。

29.本实施例提供的蒸发分离器,首先将进料管10全部打开,此时能够向储存筒20的内部加入足量的原材料,同时原材料能够顺着加热器313向下流动,此时能够对原材料进行蒸发分离,同时产生的热气能够顺着进气管31311进入竖筒31312的内部,然后蒸气顺着排气管31313排出去,同时若是气压较高时,能够使内筒313151向上移动,进而能够疏通更多的排气管31313,加大排气的效率,直至蒸发器30内部的气压能够达到平衡,同时内筒313151向上移动的时候活动架31332向上移动,进而带动安装架31341和横杆31342向上移动,此时能够使挤压辊31345向上移动,然后与导向架31351相互配合,能够对进料管10造成挤压,进而减缓进料的速度,实现蒸发器30内部气压的平衡,且在气压平衡时实现蒸发的最大效率,让原材料蒸发分离结束后,放开第一控制阀和第二控制阀,能够将浓缩液和残渣排出去。

30.同时在使用不同的材料时,能够转动螺纹杆31331,螺纹杆31331转动的时候能够使活动板313152进行移动,此时能够改变第一弹簧31316的弹力,进而能够根据不同的原材对第一弹簧31316的弹力进行调节。

31.本实施例提供的蒸发分离器,同现有技术相比,采用从上至下依次设置的进料管、储存筒、蒸发器、固液分离装置和出液管,蒸发器上设有降膜蒸发装置和气压调节装置,气压调节装置包括气压检测器、控制器和气压执行机构,气压执行机构包括排气组件和进料管挤压组件,控制器分别与气压检测器、排气组件和进料管挤压组件相连接,用于根据气压检测器检测到的蒸发器内部的气压,控制排气组件和进料管挤压组件动作,若检测到的蒸发器内部的气压大小超过预设的气压阈值时,则控制排气组件进行排气、并控制进料管挤压组件对进料管进行挤压。本实施例提供的蒸发分离器,实现蒸发器内部气压的平衡,且在气压平衡时实现蒸发的最大效率;自动化程度高、提高生产效率;采用自身产生的多余蒸气来实现蒸发器内部气压的调节,节省能源、降低成本;提高原材料的利用率,提高浓缩液的浓缩效率和浓缩精度。

32.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1