一种用于沼气脱硫的催化剂及其制备方法和应用与流程

1.本发明涉及气体净化技术领域,具体涉及一种用于沼气脱硫的催化剂及其制备方法和应用。

背景技术:

2.沼气是有机物在厌氧条件下经微生物的发酵作用产生的可燃性混合气体,由50%-80%甲烷(ch4)、20%-40%二氧化碳(co2)、0%-5%氮气(n2)、小于1%的氢气(h2)、小于0.4%的氧气(o2)与0.1%-3%硫化氢(h2s)等气体组成。其中,沼气中h2s的浓度受发酵原料或发酵工艺的影响,其含量变化很大,一般在沼气含量中占0.1%-3%,但这一数值已经超出了国家标准。随着经济的发展和人们环保观念的日益增强,沼气的h2s脱除工艺受到人们越来越多的重视。

3.络合铁脱硫技术是一种以碱性络合铁溶液为吸收剂的湿式氧化脱硫工艺,它以铁为催化剂,通过湿式氧化还原脱除硫化物,具有工艺简单、吸收剂无毒等特点,能够在液相中将h2s气体转变成元素s,h2s的脱除率可达99%以上。络合铁脱硫技术是一种环保无毒的脱硫技术,克服了传统脱硫工艺硫容量低、脱硫工艺复杂、副盐生成率高、环境污染等弊端,硫磺回收率达到99.99%,净化后的尾气焚烧后,烟气二氧化硫含量降低到20mg/nm3,可满足不断提升的环保要求。然而络合铁脱硫技术虽然已成熟,但在沼气脱硫领域中,由于络合铁催化剂本身呈碱性,能够吸收沼气中的co2,使沼气中的co2溶解在脱硫溶液中,进而形成碳酸钠和碳酸氢钠等碳酸盐和碳酸氢盐(以下简称为碳盐),而碳盐的形成会导致脱硫溶液的ph降低,从而影响脱硫溶液的碱度稳定性。而脱硫溶液ph降低会导致脱硫溶液不能继续吸收沼气中的h2s,导致h2s的吸收效率降低。现有技术中为保持脱硫溶液的碱度稳定性,需要额外添加碱源以调解脱硫溶液的ph,从而增大了脱硫成本。

4.因此,抑制沼气中co2的溶解对于络合铁脱硫技术在沼气脱硫领域的应用势在必行。

技术实现要素:

5.针对以上技术问题,本发明提供一种用于沼气脱硫的催化剂及其制备方法和应用。该催化剂通表面活性剂、有机络合剂和消泡剂三者的协同作用改变了催化剂溶液的表面张力,从而抑制了催化剂溶液对co2的吸收,抑制效果高达99%以上。

6.为解决上述技术问题,本发明采用了如下技术方案:

7.第一方面,本发明提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:0.5%-5%的表面活性剂、10%-30%的有机络合剂、0.1%-2%的消泡剂、10%-40%的硫酸亚铁、1%-5%的naoh、0.1%-2%的杀菌剂、0.1%-2%的缓蚀剂和20%-60%的去离子水。

8.本发明通过上述催化剂中添加的表面活性剂、有机络合剂和消泡剂的协同作用降低了催化剂溶液的表面张力,从而抑制了催化剂溶液对co2的吸收,抑制效果高达99%以

上。抑制co2溶解于催化剂溶液,则能够抑制催化剂溶液中碳盐的增加,进而起到抑盐、降耗的作用,同时还提高了h2s的吸收效率,解决了络合铁脱硫技术在沼气脱硫中的弊端。该催化剂的稳定性好,可循环使用。

9.本发明催化剂中的有机络合剂、表面催化剂与消泡剂通过协同作用而抑制催化剂溶液对co2的吸收进而抑盐、降耗的主要原理为:有机络合剂有很强的络合作用,能够与催化剂溶液中的铁离子形成络合铁,从而抑制铁离子发生各种副反应或吸收其他杂质而产生沉淀,减少了铁离子的损失,使得铁离子在催化剂溶液中更好地发挥特异性吸收h2s的作用,并快速的将h2s转化成悬浮硫。然后,表面活性剂的亲水基团使其物理吸附在悬浮硫的表面,疏水基团在催化剂溶液中形成一层斥水的屏障覆盖在悬浮硫表面,从而使表面活性剂在悬浮硫表面形成吸附膜。接着,消泡剂渗透进入吸附膜中,降低了吸附膜的表面张力,使得吸附膜破裂且均匀地分布在催化剂溶液中,进而形成了隔绝屏障,抑制co2溶解在催化剂溶液中而生成碳盐,从而抑制催化剂溶液中碳盐的增加。

10.由于催化剂溶液中co2的溶解极大的降低,避免了co2溶解在催化剂溶液中形成碳酸钠和碳酸氢钠等碳盐,进而避免弱酸性的碳酸氢钠降低催化剂溶液的ph值,使得催化剂溶液的碱度和ph保持稳定,解决了现有技术中络合铁催化剂因ph降低而影响h2s吸收效率的问题,且无需额外添加碱源以保持催化剂溶液的ph,降低了脱硫成本,达到了抑盐降耗的效果。

11.优选地,所述表面活性剂由阴离子表面活性剂与非离子表面活性剂组成。

12.优选地,所述阴离子表面活性剂包括十二烷基苯磺酸钠或α-烯烃磺酸钠中的任意一种或两种。

13.本发明的表面活性剂中,十二烷基苯磺酸钠与α-烯烃磺酸钠的亲水基团物理吸附在悬浮硫的表面,疏水基团形成一层斥水的屏障覆盖在悬浮硫表面,从而在悬浮硫表面形成吸附膜。

14.优选地,所述非离子表面活性剂包括脂肪醇聚氧乙烯醚或壬基酚聚氧乙烯醚中的任意一种或两种。

15.本发明的脂肪醇聚氧乙烯醚或壬基酚聚氧乙烯醚的分子结构均为中长短不一的柔性分子链,它们可多角度地浸润在悬浮硫和气泡之间,使得悬浮硫与气泡间的表面张力降低,加速悬浮硫的絮凝沉降,进一步加快铁络合剂对h2s气体的吸收和反应。并且,悬浮硫的快速絮凝沉降为新形成的悬浮硫的形成提供了空间,使得该催化剂溶液作为吸收系统更加稳定。

16.优选地,所述表面活性剂包括以下重量百分比的下述组份:15%-20%的十二烷基苯磺酸钠、25%-35%的α-烯烃磺酸钠、30%-35%的脂肪醇聚氧乙烯醚和15%-25%的壬基酚聚氧乙烯醚。

17.本发明通过上述配比的十二烷基苯磺酸钠、α-烯烃磺酸钠、脂肪醇聚氧乙烯醚和壬基酚聚氧乙烯醚复配得到表面活性剂,其中,十二烷基苯磺酸钠与α-烯烃磺酸钠的亲水基团物理吸附在悬浮硫表面,疏水基团形成一层斥水的屏障覆盖在悬浮硫表面,从而在悬浮硫表面形成吸附膜。分散均匀的消泡剂渗透进入吸附膜中,以降低吸附膜的表面张力,使得吸附膜破裂且更均匀地分布在催化剂溶液中形成隔绝屏障,从而抑制co2溶解在催化剂溶液中,进而抑制催化剂溶液中碳盐的增加。接着表面活性剂中具有长短不一的柔性分子

链的脂肪醇聚氧乙烯醚与壬基酚聚氧乙烯醚可多角度地浸润在悬浮硫和气泡间,使得悬浮硫与气泡间的表面张力降低,加速悬浮硫的絮凝沉降,从而为新形成的悬浮硫的提供了空间。

18.优选地,所述有机络合剂包括以下重量百分比的下述组份:75%-85%的甲基甘氨酸二乙酸三钠盐和15%-25%的谷氨酸二乙酸四钠。

19.本发明优选的上述有机络合剂组份能够与催化剂溶液中的铁离子形成络合铁,络合铁具有很强的络合作用,从而抑制铁离子的各种副反应的发生,减少了铁离子的损失,使得铁离子在催化剂溶液中更好的吸收h2s,并快速的将h2s转化成悬浮硫。

20.优选地,所述消泡剂括以下重量百分比的下述组份:55%-65%的聚氧丙烯氧化乙烯甘油醚和35%-45%的聚二甲基硅氧烷。

21.本发明优选的上述消泡剂组份可渗透进入十二烷基苯磺酸钠与α-烯烃磺酸钠形成的吸附膜中,以降低吸附膜的表面张力,使得吸附膜破裂而均匀地分布在催化剂溶液的表面,形成隔绝屏障,从而抑制co2溶解在催化剂溶液中。

22.优选地,所述杀菌剂为十四烷基二甲基苄基氯化氨;所述缓蚀剂为钨酸钠。

23.第二方面,本发明还提供上述催化剂的制备方法,至少包括以下步骤:

24.称取上述重量份百分比的原料,将所述有机络合剂加入去离子水中溶解;

25.再加入硫酸亚铁,溶解;然后依次加入十四烷基二甲基苄基氯化氨、表面活性剂、消泡剂和钨酸钠,充分搅拌后,使用naoh调节ph值为8-9,即得所述催化剂。

26.第三方面,本发明还提供上述催化剂或按上述制备方法得到的催化剂在沼气脱硫的应用,至少包括以下步骤:通过将所述催化剂与沼气接触进行气液传质以实现沼气脱硫。

27.本发明以络合铁脱硫技术用于沼气脱硫,从吸收塔的顶部喷淋而下的催化剂溶液与吸收塔的塔底升流而上的沼气接触后,催化剂溶液中含有的络合铁与沼气中的酸性气体h2s发生氧化还原反应,h2s被络合铁氧化生成悬浮硫,络合铁转化为络合亚铁后,与空气氧化,再次转化为络合铁,实现络合铁的循环使用。同时,悬浮硫通过再生沉降槽而沉降分离,形成硫磺浆,将硫磺浆送至过滤机中脱水成硫磺饼。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

29.实施例1

30.本发明实施例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

31.10%的feso4·

7h2o、25.5%的甲基甘氨酸二乙酸三钠盐、4.5%的谷氨酸二乙酸四钠、1%的十二烷基苯磺酸钠、1.75%的α-烯烃磺酸钠、1.5%的脂肪醇聚氧乙烯醚aeo-9、0.75%的壬基酚聚氧乙烯醚、0.65%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、0.35%的聚二甲基硅氧烷、0.5%的十四烷基二甲基苄基氯化氨、0.5%的钨酸钠、1%的naoh、以及52%的去离子水。

32.上述催化剂的制备方法,至少包括以下步骤:

33.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-烯烃磺酸钠、脂肪醇聚氧乙烯醚aeo-9、壬基酚聚氧乙烯醚、聚氧丙烯氧化乙烯甘油醚gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到催化剂溶液。

34.实施例2

35.本发明实施例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

36.20%的feso4·

7h2o、11.25%的甲基甘氨酸二乙酸三钠盐、3.75%的谷氨酸二乙酸四钠、0.6%的十二烷基苯磺酸钠、1.05%的α-烯烃磺酸钠、0.9%的脂肪醇聚氧乙烯醚aeo-9、0.45%的壬基酚聚氧乙烯醚、1.3%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、0.7%的聚二甲基硅氧烷、0.3%的十四烷基二甲基苄基氯化氨、0.2%的钨酸钠、1.5%的naoh、以及58%的去离子水。

37.上述催化剂的制备方法,至少包括以下步骤:

38.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-烯烃磺酸钠、脂肪醇聚氧乙烯醚aeo-9、壬基酚聚氧乙烯醚、聚氧丙烯氧化乙烯甘油醚gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到催化剂溶液。

39.实施例3

40.本发明实施例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

41.40%的feso4·

7h2o、7.5%的甲基甘氨酸二乙酸三钠盐、2.5%的谷氨酸二乙酸四钠、0.2%的十二烷基苯磺酸钠、0.35%的α-烯烃磺酸钠、0.3%的脂肪醇聚氧乙烯醚aeo-9、0.15%的壬基酚聚氧乙烯醚、0.325%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、0.175%的聚二甲基硅氧烷、1.5%的十四烷基二甲基苄基氯化氨、2%的钨酸钠、5%的naoh、以及40%的去离子水。

42.上述催化剂的制备方法,至少包括以下步骤:

43.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-烯烃磺酸钠、脂肪醇聚氧乙烯醚aeo-9、壬基酚聚氧乙烯醚、聚氧丙烯氧化乙烯甘油醚gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到催化剂溶液。

44.实施例4

45.本发明实施例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

46.10%的feso4·

7h2o、18.75%的甲基甘氨酸二乙酸三钠盐、6.25%的谷氨酸二乙酸四钠、0.075%的十二烷基苯磺酸钠、0.125%的α-烯烃磺酸钠、0.175%的脂肪醇聚氧乙烯醚aeo-9、0.125%的壬基酚聚氧乙烯醚、0.055%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、

0.045%的聚二甲基硅氧烷、0.1%的十四烷基二甲基苄基氯化氨、0.1%的钨酸钠、4.2%的naoh、以及60%的去离子水。

47.上述催化剂的制备方法,至少包括以下步骤:

48.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-烯烃磺酸钠、脂肪醇聚氧乙烯醚aeo-9、壬基酚聚氧乙烯醚、聚氧丙烯氧化乙烯甘油醚gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到催化剂溶液。

49.实施例5

50.本发明实施例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

51.35%的feso4·

7h2o、25.5%的甲基甘氨酸二乙酸三钠盐、4.5%的谷氨酸二乙酸四钠、0.6%的十二烷基苯磺酸钠、1%的α-烯烃磺酸钠、1.4%的脂肪醇聚氧乙烯醚aeo-9、1%的壬基酚聚氧乙烯醚、1.2%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、0.8%的聚二甲基硅氧烷、2%的十四烷基二甲基苄基氯化氨、2%的钨酸钠、5%的naoh、以及20%的去离子水。

52.上述催化剂的制备方法,至少包括以下步骤:

53.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-烯烃磺酸钠、脂肪醇聚氧乙烯醚aeo-9、壬基酚聚氧乙烯醚、聚氧丙烯氧化乙烯甘油醚gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到催化剂溶液。

54.对比例1

55.本发明对比例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

56.20%的feso4·

7h2o、11.25%的甲基甘氨酸二乙酸三钠盐、3.75%的谷氨酸二乙酸四钠、0.6%的十二烷基苯磺酸钠、1.05%的α-磺基脂肪酸甲酯、0.9%的烷基多糖苷、0.45%的壬基酚聚氧乙烯醚、1.3%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、0.7%的聚二甲基硅氧烷、0.3%的十四烷基二甲基苄基氯化氨、0.2%的钨酸钠、1.5%的naoh、以及58%的去离子水。

57.上述催化剂的制备方法,至少包括以下步骤:

58.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-磺基脂肪酸甲酯、烷基多糖苷、壬基酚聚氧乙烯醚、gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到所述催化剂溶液。

59.对比例2

60.本发明对比例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

61.20%的feso4·

7h2o、11.25%的柠檬酸盐、3.75%的三乙醇胺、0.6%的十二烷基苯磺酸钠、1.05%的α-烯烃磺酸钠、0.9%的脂肪醇聚氧乙烯醚aeo-9、0.45%的壬基酚聚氧乙

烯醚、1.3%的聚氧丙烯氧化乙烯甘油醚(gpe消泡剂)、0.7%的聚二甲基硅氧烷、0.3%的十四烷基二甲基苄基氯化氨、0.2%的钨酸钠、1.5%的naoh、以及58%的去离子水。

62.上述催化剂的制备方法,至少包括以下步骤:

63.称取上述重量份百分比的原料,将柠檬酸盐与三乙醇胺加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、aeo-9、壬基酚聚氧乙烯醚、gpe消泡剂、聚二甲基硅氧烷、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到所述催化剂溶液。

64.对比例3

65.本发明对比例提供一种用于沼气脱硫的催化剂,包括以下重量百分比的下述组份:

66.20%的feso4·

7h2o、11.25%的甲基甘氨酸二乙酸三钠盐、3.75%的谷氨酸二乙酸四钠、0.6%的十二烷基苯磺酸钠、1.05%的α-烯烃磺酸钠、0.9%的脂肪醇聚氧乙烯醚aeo-9、0.45%的壬基酚聚氧乙烯醚、1.3%的硅酮乙二醇消泡剂(gpe消泡剂)、0.7%的甲基硅油消泡剂、0.3%的十四烷基二甲基苄基氯化氨、0.2%的钨酸钠、1.5%的naoh、以及58%的去离子水。

67.上述催化剂的制备方法,至少包括以下步骤:

68.称取上述重量份百分比的原料,将甲基甘氨酸二乙酸三钠盐与谷氨酸二乙酸四钠加入去离子水中溶解,再加入feso4·

7h2o,等完全溶解后,然后依次加入十四烷基二甲基苄基氯化氨、十二烷基苯磺酸钠、α-烯烃磺酸钠、aeo-9、壬基酚聚氧乙烯醚、硅酮乙二醇消泡剂、甲基硅油消泡剂、钨酸钠,充分搅拌后,使用naoh调节ph值至8,得到所述催化剂溶液。

69.验证例1

70.将实施例1-3和对比例1-3得到的催化剂分别用于处理第一股含4500mg/nm3的h2s、20%co2的沼气;第二股4500mg/nm3的h2s、30%co2的沼气和第三股4500mg/nm3的h2s、40%co2的沼气。

71.处理方法为:将沼气从吸收塔的底部通入,通入流量为100l/h,将催化剂溶液从吸收塔的顶部喷洒进入吸收塔,催化剂溶液进入吸收塔的流量为2l/h,处理温度为分别设置为35℃,实验时间为40天。其中,处理后的催化剂经过过滤分离出硫磺后,将剩下的作为脱硫溶液的催化剂溶液用空气泵进行再生后,循环进入吸收塔进行脱硫,循环用的催化剂溶液的用量为5l。在每天同一时间点测量第一股沼气、第二股沼气和第三股沼气处理前与处理后沼气h2s的含量。并每隔5天列表记录如表1、表2、表3所示。

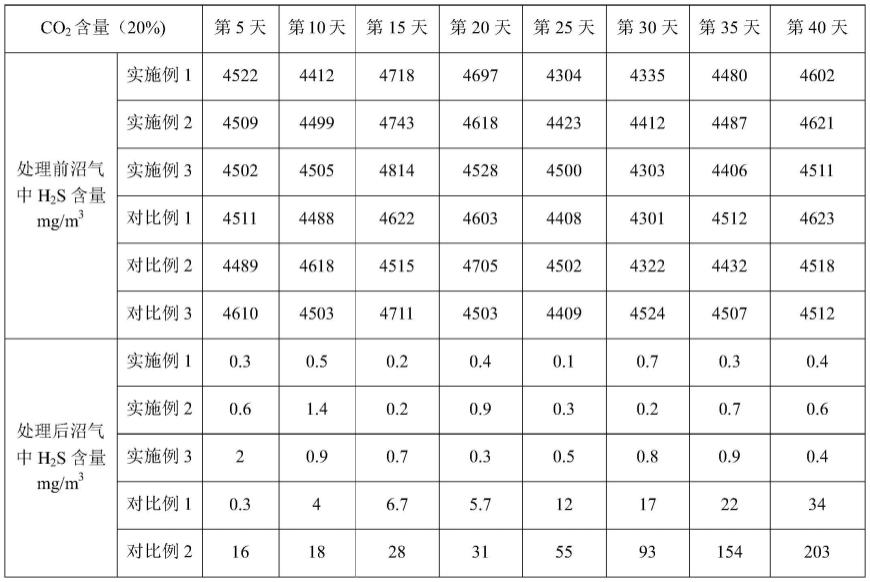

72.表1含20%co2的第一股沼气处理前与处理后h2s的含量

[0073][0074][0075]

表2含30%co2的第二股沼气处理前与处理后h2s的含量

[0076][0077]

表3含40%co2的第二股沼气处理前与处理后h2s的含量

[0078][0079][0080]

由表1、表2和表3可以看出,在不同浓度的co2的实验下,实施例1-3得到的催化剂处理沼气后,沼气中残留的h2s保持在0-3mg/m3左右,符合国家标准要求,且残留h2s的含量保持比较稳定的,而且处理效果在99.9%以上,处理效果很好。而对比例1-3的催化剂处理沼气后,沼气中残留的h2s均出现不同程度的上涨趋势,最大为988mg/m3,这可能是对比例1-3的催化剂更换组份后不能高效率的吸收沼气中h2s。这表明,只有在本发明实施例1-3的组份下,才能实现高效率的吸收沼气中h2s,其他组份都不及实施例1-3。

[0081]

验证例2

[0082]

(1)抑制co2的对比实验

[0083]

将实施例1-3和对比例1-3得到的催化剂分别处理第一股含4500mg/nm

3 的h2s、20%co2的沼气;第二股4500mg/nm

3 的h2s、30%co2的沼气和第三股4500mg/nm3的h2s、40%co2的沼气。

[0084]

处理方法为:将沼气从吸收塔的底部通入,通入流量为100l/h,将催化剂溶液从吸收塔的顶部喷洒进入吸收塔,催化剂溶液进入吸收塔的流量为2l/h,处理温度为分别设置为35℃,实验时间为40天。其中,处理后的催化剂经过过滤分离出硫磺后,剩下的作为脱硫溶液的催化剂溶液用空气泵进行再生后,循环进入吸收塔进行脱硫,循环用的催化剂溶液的用量为5l。在每天的同一时间点用二氧化碳检测仪测量第一股沼气、第二股沼气和第三股沼气处理前与处理后沼气中co2的含量。并每隔5天列表记录如表4、表5、表6所示。

[0085]

表4含20%co2第一股沼气的处理前和处理后co2含量

[0086][0087]

表5含30%co2的第二股沼气的处理前和处理后co2含量

[0088][0089][0090]

表6含40%co2的第三股沼气的处理前和处理后co2含量

[0091][0092]

由表4-6可以看出,实施例1-3得到的催化剂对不同浓度的沼气中抑制co2溶解的效果比较稳定,抑制率达到99%以上。而对比例1-3得到的催化剂抑制沼气中co2溶解的效果比较差,溶液吸收了大量的co2。系统碳盐增加达到饱和,使得ph下降成弱酸性,从而不再吸收co2。

[0093]

(2)抑制副盐、平衡系统碱度、ph

[0094]

将实施例1-3和对比例1-3得到的催化剂分别用于处理第一股含4500mg/nm

3 的h2s、20%co2的沼气;第二股4500mg/nm

3 的h2s、30%co2的沼气和第三股4500mg/nm

3 的h2s、40%co2的沼气。

[0095]

处理方法为:将沼气从吸收塔的底部通入,通入流量为100l/h,将催化剂溶液从吸收塔的顶部喷洒进入吸收塔,催化剂溶液进入吸收塔的流量为2l/h,处理温度为分别设置为35℃,实验时间为40天。其中,处理后的催化剂经过过滤分离出硫磺后,剩下的作为脱硫溶液的催化剂溶液用空气泵进行再生后,循环进入吸收塔进行脱硫,循环用的催化剂的用量为5l。在每天的同一时间点取样检测处理第一股沼气、第二股沼气和第三股沼气后的催化剂溶液中na2co3、nahco3、ph含量等数据,并每隔5天列表记录如表7、表8、表9所示。

[0096]

表7含20%co2的第一股沼气处理后的催化剂溶液的抑制副盐、平衡系统碱度、ph的含量

[0097]

[0098][0099]

表8含30%co2的第二股沼气的处理后的催化剂溶液的抑制副盐、平衡系统碱度、ph的含量

[0100]

[0101][0102]

表9含40%co2的第三股沼气处理后的催化剂溶液的抑制副盐、平衡系统碱度、ph的含量

[0103]

[0104][0105]

由上表7-9可以看出,处理不同co2浓度的沼气,实施例1得到的催化剂对副盐、ph值抑制效果比较最好,而且比较稳定。实施例2-3得到的催化剂对副盐、ph值抑制效果较低于实施例1,而对比例1-3得到的催化剂对副盐、ph值抑制效果比较差,副盐呈上涨趋势,ph值呈降低趋势。这可能是因为更换组份后的对比例1-3的催化剂对副盐、ph值抑制效果不及实施例1-3。这表明,只有在本发明实施例1-3的组份下,才能抑制催化剂中副盐的产生、ph值的增大。

[0106]

综上所述,本发明得到的催化剂能够高效率的吸收沼气中的h2s,吸收率在99.9%以上,吸收效果好。还能抑制催化剂溶液对co2的吸收,抑制效果高达99%以上,使得催化剂溶液能够抑制副盐的增加,从而平衡系统碱度,ph值抑制果好,ph值较稳定,进而起到了抑盐、降耗的作用。

[0107]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1