一种高精玻璃抛光过程抛光液在线调控系统及调控方法与流程

本发明涉及物理抛光领域,特别涉及一种高精玻璃抛光过程抛光液在线调控系统及调控方法。

背景技术:

1、在物理抛光加工领域,抛光液是一种必不可少加工辅料,抛光液一般是由溶剂与磨料按照特定的比例组成,抛光过程中,抛光液中活性剂会逐渐减少、磨料粒径会逐渐减小、磨液浓度会逐渐减小、磨料圆度会逐渐增大,使得抛光液的去除效果下降,极大降低抛光效率,现有的抛光设备一般通过人为补充新的抛光液来解决这一问题,然而补充抛光液的时间以及补充的量都无法精确控制,导致抛光效果差效率低。

技术实现思路

1、本发明的第一个目的是一种高精玻璃抛光过程抛光液在线调控系统,其能够通过实验模拟不同磨料粒径和圆度抛光液混合后的结果,得到抛光液粒径和圆度变化时需补充的新抛光液的活性剂、磨料粒径、磨料圆度和磨液浓度,实时监控抛光液的理化性质,补充一定浓度指定粒径和圆度的新抛光液,使抛光液总体粒径和圆度保持在固定水平。

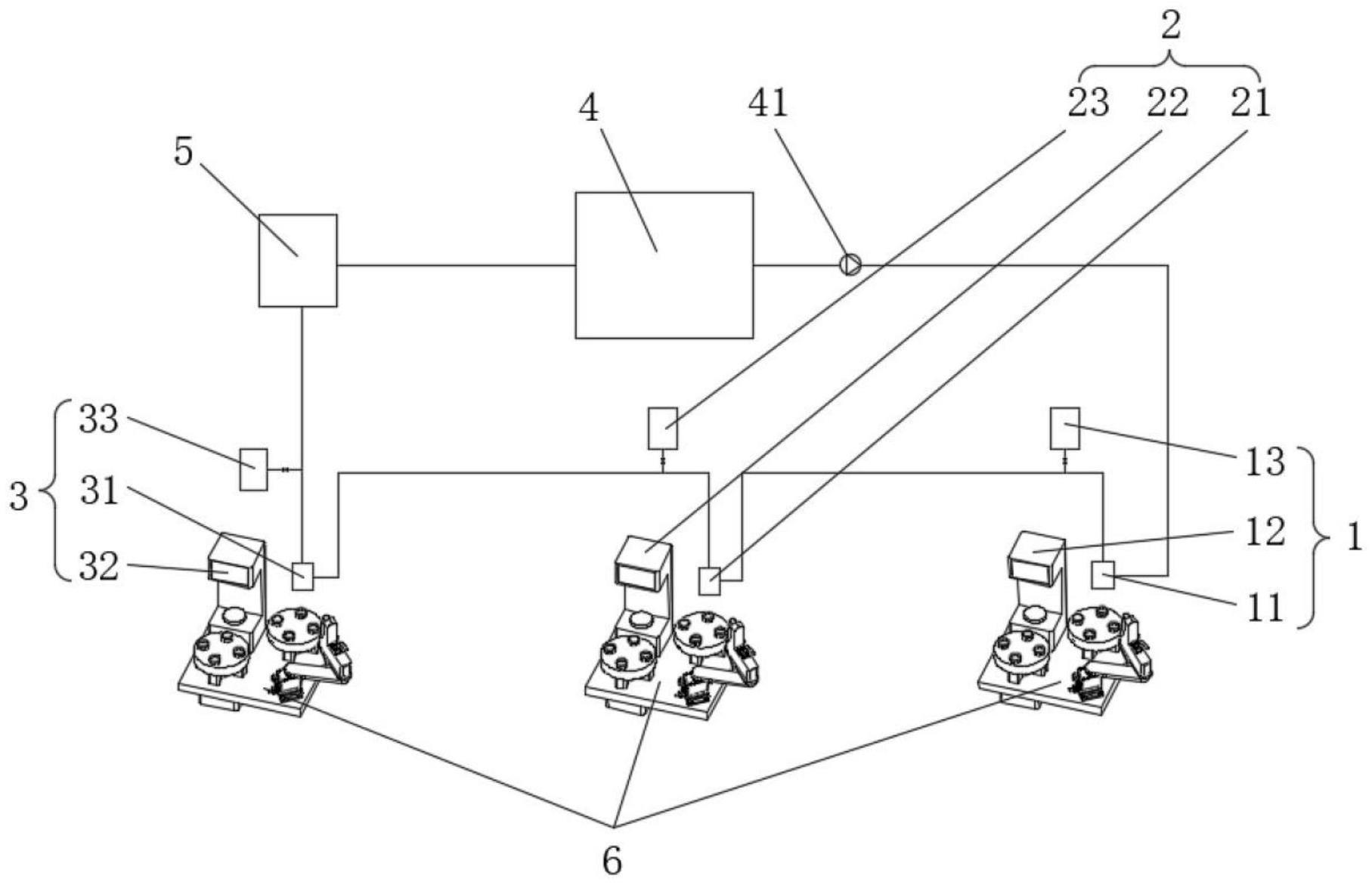

2、实现本发明第一个目的的技术方案是:本发明中高精玻璃抛光过程抛光液在线调控系统,包括与控制单元通信连接的表面张力调控模块、磨料粒度粒形调控模块、磨料浓度调控模块和抛光液循环装置;所述抛光液循环装置包括循环管道以及用于抛光液在循环管道内流动的循环泵;所述循环管道依次通过表面张力调控模块、磨料粒度粒形调控模块、磨料浓度调控模块和抛光工位;

3、所述表面张力调控模块包括用于将循环管道内的抛光液定量取出的第一取液装置,用于检测抛光液表面张力的表面张力检测仪,以及用于向循环管道内补充表面活性剂的第一加料装置;

4、所述磨料粒度粒形调控模块包括用于将循环管道内的抛光液定量取出的第二取液装置,用于检测抛光液中磨料的粒度和粒形的粒度粒形检测仪,以及用于向循环管道内补充匹配出的相应刃角的磨料的第二加料装置;

5、所述磨料浓度调控模块包括用于将循环管道内的抛光液定量取出的第三取液装置,用于检测抛光液中磨料浓度的浊度检测仪,以及用于向循环管道内补充抛光液的第三加料装置。

6、进一步,第一取液装置与表面张力检测仪之间,第二取液装置与粒度粒形检测仪之间,以及第三取液装置与浊度检测仪之间均分别设有用于承载取出的抛光液,并将抛光液转移至检测位的自动取样机构;所述自动取样机构与控制单元通信连接。

7、进一步,上述自动取样机构包括设置在机架上的量杯承载台、已检承载台和机械手;量杯承载台包括转动设置在机架上并可在第一电机驱动下进行转动的第一旋转台;已检承载台包括转动设置在机架上并可在第二电机驱动下进行转动的第二旋转台;所述第一旋转台和第二旋转台上均沿其转动轴线圆周均匀分布有多个用于放置量杯的放置位;第一旋转台上各放置位中有一个放置位与第一取液装置或第二取液装置或第三取液装置的出液口对应;

8、所述机械手用于抓取量杯承载台上的量杯至表面张力检测仪或粒度粒形检测仪或浊度检测仪,用于将表面张力检测仪或粒度粒形检测仪或浊度检测仪处的量杯转移至已检承载台;

9、所述第一电机、第二电机和机械手均与控制单元电连接。

10、进一步,上述第一旋转台和第二旋转台上的放置位设有量杯承载组件;所述量杯承载组件包括滑动设置在第一旋转台或者第二旋转台上,并在电动推杆驱动下进行升降运动的承载台;第一旋转台和第二旋转台上围绕承载台固定设有量杯定位护栏;承载台的上行极限位超出量杯定位护栏的上端部;所述电动推杆与控制单元电连接。

11、进一步,上述第一取液装置、第二取液装置和第三取液装置均为可调定量加液器;所述可调定量加液器的进液管与循环管道连通,且在进液管上设有与控制单元电连接的电磁阀。

12、第二加料装置为多个用于分别存放抛光液中不同种类磨料的存罐;各存罐的出料口分别与一个粉料计量泵的进料口连接,各粉料计量泵的出料口与抛光液储存罐的进料口连接相通;粉料计量泵与控制单元电连接。

13、本发明的第二个目的是提供利用上述调控系统进行的调控方法,其能够自动检测抛光液情况,实施精准调控抛光液成分,保证抛光效果差。

14、实现本发明第二个目的的技术方案是:本发明中利用上述高精玻璃抛光过程抛光液在线调控系统进行的调控方法,包括以下步骤:

15、s1、准备工作:在控制单元上设置抛光液表面张力的检测周期、抛光液中磨料的粒度粒形的检测周期、抛光液中磨料浓度的检测周期;

16、s2、按照步骤s1中设置的各项检测周期,分别进行如下检测:

17、抛光液表面张力的检测:通过第一取液装置从循环管道内取样;然后将取样的抛光液放到表面张力检测仪下进行检测;然后将检测结果传输给控制单元;

18、抛光液中磨料的粒度粒形的检测:通过第二取样装置从循环管道内取样;然后将取样的抛光液放到粒度粒形检测仪进行检测;然后将检测结果传输给控制单元;

19、抛光液中磨料浓度的检测:通过第三取样装置从循环管道内取样;然后将取样的抛光液放到浊度检测仪进行检测;然后将检测结果传输给控制单元;

20、s3、根据步骤s2的检测结果,进行如下调控:

21、表面张力的调控:控制单元根据检测结果得出表面活性剂的添加量,并将添加命令输送给第一加料装置;第一加料装置根据添加命令向循环管道内添加表面活性剂;

22、磨料粒度粒形的调控:控制单元根据检测结果匹配出相应刃角的磨料种类和添加量,并将匹配结果形成控制命令输送给第二加料装置;第二加料装置根据控制命令向循环管道内添加匹配出的相应磨料;

23、磨料浓度的调控:控制单元根据检测结果得出添加抛光液的添加量,并将添加命令输送给第三加料装置;第三加料装置根据添加命令向循环管道内添加抛光液;

24、其中磨料浓度的调控中添加的抛光液的磨料浓度高于用于抛光时的抛光液浓度。

25、当带有自动取样机构的高精玻璃抛光过程抛光液在线调控系统进行的调控方法,包括以下步骤:

26、s1、准备工作:在控制单元上设置抛光液表面张力的检测周期、抛光液中磨料的粒度粒形的检测周期、抛光液中磨料浓度的检测周期;

27、s2、按照步骤s1中设置的各项检测周期,分别进行如下检测:

28、抛光液表面张力的检测:通过第一取液装置从循环管道内取样,并将取出的抛光液导入量杯承载台上的量杯内;然后机械手将量杯承载台上装有抛光液的量杯转移至表面张力检测仪下进行检测;然后将检测结果传输给控制单元;然后机械手将装有监测后的抛光液的量杯转移至已检承载台上;

29、抛光液中磨料的粒度粒形的检测:通过第二取样装置从循环管道内取样,并将取出的抛光液导入量杯承载台上的量杯内;然后机械手将量杯承载台上装有抛光液的量杯转移至粒度粒形检测仪进行检测;然后将检测结果传输给控制单元;然后机械手将装有监测后的抛光液的量杯转移至已检承载台上;

30、抛光液中磨料浓度的检测:通过第三取样装置从循环管道内取样,并将取出的抛光液导入量杯承载台上的量杯内;然后机械手将量杯承载台上装有抛光液的量杯转移至浊度检测仪进行检测;然后将检测结果传输给控制单元;然后机械手将装有监测后的抛光液的量杯转移至已检承载台上;

31、其中,当机械手将量杯承载台上的量杯取走后,第一旋转台进行转动并将下一个放置位的量杯转至机械手抓取量杯的位置处;当机械手将量杯放置到已检承载台上后,第二旋转台进行转动并将下一个放置位的量杯转至机械手放置量杯的位置处;

32、s3、根据步骤s2的检测结果,进行如下调控:

33、表面张力的调控:控制单元根据检测结果得出表面活性剂的添加量,并将添加命令输送给第一加料装置;第一加料装置根据添加命令向循环管道内添加表面活性剂;

34、磨料粒度粒形的调控:控制单元根据检测结果匹配出相应刃角的磨料种类和添加量,并将匹配结果形成控制命令输送给第二加料装置;第二加料装置根据控制命令向循环管道内添加匹配出的相应磨料;

35、磨料浓度的调控:控制单元根据检测结果得出添加抛光液的添加量,并将添加命令输送给第三加料装置;第三加料装置根据添加命令向循环管道内添加抛光液;

36、其中磨料浓度的调控中添加的抛光液的磨料浓度高于用于抛光时的抛光液浓度。

37、以上表面活性剂添加量m=(c1-c2)*v;其中v为抛光液循环装置中抛光液的体积,c1为表面张力典型值对应的有效浓度,c2为检测出的表面张力值对应的有效浓度。

38、根据检测出的磨料粒度值,若圆度>0.95添加圆度≤0.8的磨料,若圆度>0.9添加圆度≤0.85的磨料。所述磨料为氧化铈。

39、以上磨料的添加量m=(c3-c4)*v;其中v为抛光液循环装置中抛光液的体积,c3为浊度典型值对应的磨料浓度,c4为系统检测浊度值对应的磨料浓度。

40、本发明具有积极的效果:本发明针对抛光过程中抛光液理化性质变化影响抛光效果效率问题,提出了一种抛光液在线调控系统,集抛光液理化性质监测和动态调整于一体,及时补充适量特定的粒径、圆度、浓度抛光液,使抛光液总体粒径和圆度保持在固定水平,整个过程依托计算机控制,智能化程度高,极大的节约了人力成本、提高了抛光效率和质量。

- 还没有人留言评论。精彩留言会获得点赞!