一种可减少物料损耗金属表面处理药剂混料机的制作方法

1.本发明涉及药剂混料机技术领域,特别涉及一种可减少物料损耗金属表面处理药剂混料机。

背景技术:

2.金属表面处理药剂指对金属表面进行各种处理的化学药剂的总称,金属表面处理包括了除油、除锈、磷化、防锈等基体前处理,是为金属涂层技术、金属防护技术做准备的,基体前处理质量对此后涂层制备和金属的使用有很大的影响,主要包括清洗剂、防锈剂、磷化液三大类,金属表面处理技术分机械处理与化学处理两大类,现有技术根据物料配比,将不同品类的药剂进行混合,再投入到下一工序中。

3.混料机在对不同品类的药剂进行混合的过程中,物料会粘附在混料机内部的混合齿杆上,当药剂排出混料机的内部时,物料配比量降低,物料损耗较为严重,与此同时,下一批次的药剂混合,原先混合齿杆上所粘附的物料会影响药剂的混合量,且混合齿杆的清理较为繁琐,需将其从混料机的内部拆卸,增加工作难度。

4.针对以上问题,对现有装置进行了改进,提出了一种可减少物料损耗金属表面处理药剂混料机。

技术实现要素:

5.本发明的目的在于提供一种可减少物料损耗金属表面处理药剂混料机,解决了背景技术中物料会粘附在混料机内部的混合齿杆上,当药剂排出混料机的内部时,物料配比量降低,物料损耗较为严重,下一批次的药剂混合,原先混合齿杆上所粘附的物料会影响药剂混合量的问题。

6.为实现上述目的,本发明提供如下技术方案:一种可减少物料损耗金属表面处理药剂混料机,包括支托包盖以及设置在支托包盖内部的混料滚筒,支托包盖设置有两组,混料滚筒的两端设置在支托包盖的内部,支托包盖的外侧表面安装有立式支托架,混料滚筒的外表面开设有进出料槽,两组支托包盖之间设置有衔接封条盖,衔接封条盖的表面设置有封合插条杆,封合插条杆与进出料槽相对应,封合插条杆的两端侧设置有封合控制件,支托包盖的圆周面开设有环形牵引槽,支托包盖和混料滚筒的中央安装有中心轴杆,中心轴杆的两端分别与立式支托架相连接,药剂通过进出料槽进入混料滚筒的内部,封合插条杆与进出料槽相卡合,衔接封条盖与混料滚筒同步转动。

7.进一步地,支托包盖的内底面开设有容纳匹配槽,容纳匹配槽的内底面安装有圆垫盘,圆垫盘的表面安装有驱动转盘,驱动转盘的侧表面设置有牵引盘。

8.进一步地,混料滚筒的内部开设有物料腔室,中心轴杆的中端设置有活动混合杆,活动混合杆安装在物料腔室的内部,活动混合杆的中央安装有转动轴杆,活动混合杆通过转动轴杆与中心轴杆相连接,活动混合杆设置有两组,两组活动混合杆的一端安装有对接伸缩板,混料滚筒的两侧表面均设置有拼接环体,拼接环体与容纳匹配槽相匹配,驱动转盘

通过牵引盘与拼接环体相连接。

9.进一步地,衔接封条盖的表面开设有升降通槽,升降通槽与封合插条杆相匹配,衔接封条盖的两端均安装有衔接侧块,衔接侧块与环形牵引槽相连接。

10.进一步地,中心轴杆的表面开设有匹配容纳长槽,匹配容纳长槽设置在物料腔室的内部,活动混合杆通过转动轴杆与匹配容纳长槽的内壁相连接。

11.进一步地,活动混合杆的一端开设有对接开槽,对接开槽的一侧端设置有活动连接槽,两组活动混合杆的对接开槽相对应,对接伸缩板与两组对接开槽相匹配。

12.进一步地,对接伸缩板包括与对接开槽相对接的对接控位板和开设在对接控位板一端的活动内槽,对接控位板和活动内槽均设置有两组,两组活动内槽之间安装有内接杆,内接杆的两端与活动内槽相连接,对接控位板的外侧端设置有活动连接件,对接控位板通过活动连接件与活动连接槽相连接。

13.进一步地,驱动转盘的中央安装有驱动轴杆,驱动转盘通过驱动轴杆与圆垫盘的侧表面相连接,驱动转盘的侧表面设置有圆周齿面,牵引盘包括设置在驱动转盘一侧的齿轮盘体和安装在齿轮盘体圆周侧端的分散小杆,齿轮盘体与圆周齿面啮合连接,齿轮盘体的中央安装有套接轴杆,齿轮盘体通过套接轴杆与圆垫盘的侧表面相连接,拼接环体的侧表面设置有环形齿面,环形齿面与分散小杆相连接。

14.进一步地,封合控制件包括开设在衔接封条盖表面的敞口开槽和安装在敞口开槽内部的控制柄盘,控制柄盘的圆周面开设有弧形开槽,控制柄盘的中央安装有套接轴杆,控制柄盘通过套接轴杆与敞口开槽的内侧壁相连接,控制柄盘的侧表面安装有挤压施力块,封合插条杆的两侧端均设置有挤压升降板,挤压施力块与挤压升降板的上表面相连接。

15.进一步地,升降通槽的两侧壁均开设有侧开暗槽和安装在侧开暗槽内部的升降套杆,挤压升降板与侧开暗槽相匹配,挤压升降板套接在升降套杆的表面,挤压升降板的下表面安装有连接弹簧,连接弹簧设置有三组,三组连接弹簧的底端与侧开暗槽的内底面相连接。

16.与现有技术相比,本发明的有益效果是:

17.1.本发明提出的一种可减少物料损耗金属表面处理药剂混料机,根据物料配比量,将不同品类的药剂顺着进出料槽送至混料滚筒的内部,衔接封条盖通过封合插条杆对进出料槽进行封合,支托包盖固定在立式支托架的侧表面,混料滚筒套接在中心轴杆的表面,当药剂在进行混合的过程中,混料滚筒处于转动状态,当混合搅拌结束后,混料滚筒内部的混合齿表面所粘附的物料同样会被大量挤出,使封合插条杆与进出料槽相分离,并使进出料槽正向朝下,以便于取料。

18.2.本发明提出的一种可减少物料损耗金属表面处理药剂混料机,一方面,当需要取料或者放料时,利用连接弹簧的弹力,使挤压升降板逐渐上移,进而带动封合插条杆脱离进出料槽,使进出料槽处于敞开状态,以便于取料或者放料,另一方面,当混料滚筒处于转动状态时,利用衔接侧块和环形牵引槽的连接,衔接封条盖会保持匹配圆周状态,当封合插条杆与进出料槽相分离时,衔接封条盖会处于独立状态,以此提升装置在取料或者放料过程中的便利性。

附图说明

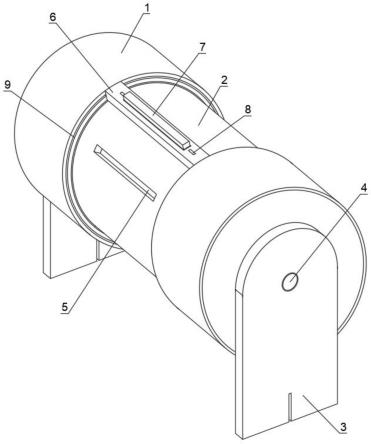

19.图1为本发明可减少物料损耗金属表面处理药剂混料机整体结构示意图;

20.图2为本发明可减少物料损耗金属表面处理药剂混料机支托包盖和混料滚筒内部平面结构示意图;

21.图3为本发明可减少物料损耗金属表面处理药剂混料机匹配容纳长槽结构示意图;

22.图4为本发明可减少物料损耗金属表面处理药剂混料机活动混合杆结构示意图;

23.图5为本发明可减少物料损耗金属表面处理药剂混料机对接伸缩板结构示意图;

24.图6为本发明可减少物料损耗金属表面处理药剂混料机驱动转盘、牵引盘以及拼接环体组装结构示意图;

25.图7为本发明可减少物料损耗金属表面处理药剂混料机封合控制件内部平面结构示意图。

26.图中:1、支托包盖;11、容纳匹配槽;12、圆垫盘;13、驱动转盘;131、圆周齿面;14、牵引盘;141、齿轮盘体;142、分散小杆;2、混料滚筒;21、物料腔室;22、活动混合杆;221、对接开槽;222、活动连接槽;23、转动轴杆;24、对接伸缩板;241、对接控位板;242、活动内槽;243、内接杆;244、活动连接件;25、拼接环体;251、环形齿面;3、立式支托架;4、中心轴杆;41、匹配容纳长槽;5、进出料槽;6、衔接封条盖;61、升降通槽;611、侧开暗槽;612、升降套杆;613、连接弹簧;62、衔接侧块;7、封合插条杆;71、挤压升降板;8、封合控制件;81、敞口开槽;82、控制柄盘;83、弧形开槽;84、挤压施力块;9、环形牵引槽。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1-图7,为了解决物料会粘附在混料机内部的混合齿杆上,当药剂排出混料机的内部时,物料配比量降低,物料损耗较为严重,下一批次的药剂混合,原先混合齿杆上所粘附的物料会影响药剂的混合量的技术问题,提供以下优选技术方案:

29.一种可减少物料损耗金属表面处理药剂混料机,包括支托包盖1以及设置在支托包盖1内部的混料滚筒2,支托包盖1设置有两组,混料滚筒2的两端设置在支托包盖1的内部,支托包盖1的外侧表面安装有立式支托架3,混料滚筒2的外表面开设有进出料槽5,两组支托包盖1之间设置有衔接封条盖6,衔接封条盖6的表面设置有封合插条杆7,封合插条杆7与进出料槽5相对应,封合插条杆7的两端侧设置有封合控制件8,支托包盖1的圆周面开设有环形牵引槽9,支托包盖1和混料滚筒2的中央安装有中心轴杆4,中心轴杆4的两端分别与立式支托架3相连接,药剂通过进出料槽5进入混料滚筒2的内部,封合插条杆7与进出料槽5相卡合,衔接封条盖6与混料滚筒2同步转动。

30.支托包盖1的内底面开设有容纳匹配槽11,容纳匹配槽11的内底面安装有圆垫盘12,圆垫盘12的表面安装有驱动转盘13,驱动转盘13的侧表面设置有牵引盘14,混料滚筒2的内部开设有物料腔室21,中心轴杆4的中端设置有活动混合杆22,活动混合杆22安装在物

料腔室21的内部,活动混合杆22的中央安装有转动轴杆23,活动混合杆22通过转动轴杆23与中心轴杆4相连接,活动混合杆22设置有两组,两组活动混合杆22的一端安装有对接伸缩板24,混料滚筒2的两侧表面均设置有拼接环体25,拼接环体25与容纳匹配槽11相匹配,驱动转盘13通过牵引盘14与拼接环体25相连接。

31.衔接封条盖6的表面开设有升降通槽61,升降通槽61与封合插条杆7相匹配,衔接封条盖6的两端均安装有衔接侧块62,衔接侧块62与环形牵引槽9相连接,中心轴杆4的表面开设有匹配容纳长槽41,匹配容纳长槽41设置在物料腔室21的内部,活动混合杆22通过转动轴杆23与匹配容纳长槽41的内壁相连接,活动混合杆22的一端开设有对接开槽221,对接开槽221的一侧端设置有活动连接槽222,两组活动混合杆22的对接开槽221相对应,对接伸缩板24与两组对接开槽221相匹配,对接伸缩板24包括与对接开槽221相对接的对接控位板241和开设在对接控位板241一端的活动内槽242,对接控位板241和活动内槽242均设置有两组,两组活动内槽242之间安装有内接杆243,内接杆243的两端与活动内槽242相连接,对接控位板241的外侧端设置有活动连接件244,对接控位板241通过活动连接件244与活动连接槽222相连接。

32.具体的,根据物料配比量,将不同品类的药剂顺着进出料槽5送至混料滚筒2的内部,衔接封条盖6通过封合插条杆7对进出料槽5进行封合,支托包盖1固定在立式支托架3的侧表面,混料滚筒2套接在中心轴杆4的表面,启动圆周齿面131,利用圆周齿面131与齿轮盘体141的啮合连接,使齿轮盘体141处于转动状态,通过分散小杆142与环形齿面251的连接,使拼接环体25带动混料滚筒2在两组支托包盖1的内部进行转动,与此同时,启动转动轴杆23,使两组活动混合杆22在匹配容纳长槽41的内部进行相对摆动,利用活动连接件244与活动连接槽222的活动连接,使对接伸缩板24始终处于水平状态,随着两组活动混合杆22的展开摆动,对接伸缩板24逐渐脱离两组对接开槽221,两组活动混合杆22端头的距离拉大,内接杆243沿着两组活动内槽242进行滑移,自发调整对接伸缩板24的综合长度,活动混合杆22和对接伸缩板24呈展开状态,当药剂在进行混合的过程中,混料滚筒2处于转动状态,活动混合杆22和对接伸缩板24可充当在其内部的搅拌齿杆,当混合搅拌结束后,再次启动转动轴杆23,对接伸缩板24重新与对接开槽221相卡合,对接伸缩板24表面所粘附的物料会被大量挤出,两组活动混合杆22也重新与匹配容纳长槽41相卡合,匹配容纳长槽41表面所粘附的物料同样会被大量挤出,使封合插条杆7与进出料槽5相分离,并使进出料槽5正向朝下,以便于取料。

33.为了更好地解决不便于取料或者放料的技术问题,提供以下优选技术方案:

34.驱动转盘13的中央安装有驱动轴杆,驱动转盘13通过驱动轴杆与圆垫盘12的侧表面相连接,驱动转盘13的侧表面设置有圆周齿面131,牵引盘14包括设置在驱动转盘13一侧的齿轮盘体141和安装在齿轮盘体141圆周侧端的分散小杆142,齿轮盘体141与圆周齿面131啮合连接,齿轮盘体141的中央安装有套接轴杆,齿轮盘体141通过套接轴杆与圆垫盘12的侧表面相连接,拼接环体25的侧表面设置有环形齿面251,环形齿面251与分散小杆142相连接。

35.封合控制件8包括开设在衔接封条盖6表面的敞口开槽81和安装在敞口开槽81内部的控制柄盘82,控制柄盘82的圆周面开设有弧形开槽83,控制柄盘82的中央安装有套接轴杆,控制柄盘82通过套接轴杆与敞口开槽81的内侧壁相连接,控制柄盘82的侧表面安装

有挤压施力块84,封合插条杆7的两侧端均设置有挤压升降板71,挤压施力块84与挤压升降板71的上表面相连接,升降通槽61的两侧壁均开设有侧开暗槽611和安装在侧开暗槽611内部的升降套杆612,挤压升降板71与侧开暗槽611相匹配,挤压升降板71套接在升降套杆612的表面,挤压升降板71的下表面安装有连接弹簧613,连接弹簧613设置有三组,三组连接弹簧613的底端与侧开暗槽611的内底面相连接。

36.具体的,一方面,当需要取料或者放料时,工作人员手持弧形开槽83,使控制柄盘82处于转动状态,挤压施力块84向一侧摆动,挤压升降板71失去挤压施力块84对其的挤压作用力,利用连接弹簧613的弹力,使挤压升降板71逐渐上移,进而带动封合插条杆7脱离进出料槽5,使进出料槽5处于敞开状态,以便于取料或者放料,另一方面,当封合插条杆7与进出料槽5相卡接时,衔接封条盖6和混料滚筒2处于组装固定状态,当混料滚筒2处于转动状态时,利用衔接侧块62和环形牵引槽9的连接,衔接封条盖6会保持匹配圆周状态,当封合插条杆7与进出料槽5相分离时,衔接封条盖6会处于独立状态,以此提升装置在取料或者放料过程中的便利性。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1