一种利用多段变压吸附梯级回收CO2的方法

一种利用多段变压吸附梯级回收co2的方法

技术领域

1.本发明属于吸附技术领域,涉及工业烟气中变压吸附回收co2的方法,尤其涉及一种利用多段变压吸附梯级回收co2的方法。

背景技术:

2.近年来全球温室效应进一步加剧,co2是造成温室效应的主要气体。co2的排放主要来自于工业排放,电力、钢铁、水泥等行业是co2的主要排放来源,co2的排放主要来自于生产过程中的燃料燃烧、原料分解等工序。

3.针对工业排放co2的减排,吸附捕集法是一种具有良好前景的碳减排技术,吸附法主要包括变压吸附法(psa/vpsa)、变温吸附(tsa)、变电吸附(esa)三类。变压吸附法是一种利用固体颗粒吸附剂在相同条件下,根据不同气体组分的吸附容量存在差异的特性,通过周期性的压力变化实现吸附和解吸过程的交替进行,从而实现气体的分离或提纯,吸附在固体吸附剂表面上的物质即为吸附相。大部分变压吸附属于物理过程,在常温下即可实现。变压吸附法因具有运行周期短、自动化程度高、能耗低等优点,在气体捕集领域已有相应商业示范,是目前的研究热点。

4.目前,变压吸附法捕集co2的研究主要集中在提高产品气纯度,规模化应用等方面。目前主要是将co2气体提纯到工业级标准(浓度≥99%)或食品级标准(浓度≥99.9%),然后应用于工业或者食品行业。但实际应用中对co2的浓度要求存在差异,例如微藻固碳、混凝土co2矿化养护等对co2的浓度要求不高。

5.因此,针对性开发一种多段变压吸附梯级回收co2的方法,合理利用解吸过程解吸气纯度的变化特点进行分段收集,得到不同纯度的co2。

技术实现要素:

6.本发明的目的在于提供一种利用多段变压吸附梯级回收co2的方法,所述方法将解吸气进行按照浓度梯级回收,产品气可用于不同途径,并减少下段吸附的气体处理量,实现co2捕集装置的简约化和co2的低成本捕集。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明提供了一种利用多段变压吸附梯级回收co2的方法,所述方法包括多段变压吸附,每段变压吸附包括依次进行的吸附、顺放、解吸和升压;

9.所述解吸过程中经co2分析仪实时检测的纯度变化,将高浓度解吸气作为产品气回收,低浓度解吸气作为下段变压吸附的原料气。

10.本发明根据co2利用端的浓度及产量需求进行变压吸附单元的多段布置(方法流程示意图如图1所示);利用co2分析仪实现目标产品气的精准回收,同时减少了后续吸附段的气体处理量和提纯要求,降低了能耗。

11.作为本发明优选的技术方案,所述吸附包括:将压缩后的原料气通入吸附塔中,使co2被吸附在吸附剂上。

12.本发明中,其他气体及未吸附的少量co2气体从吸附塔的另一端出口排出。

13.本发明中,吸附完成后关闭吸附塔的进料管路和排气管路的阀门。

14.作为本发明优选的技术方案,所述顺放包括:将吸附后吸附塔的顺放阀门打开,顺放气体至另一吸附塔。

15.本发明中,所述顺放过程中的压力变化由压力传感器实时监控。

16.作为本发明优选的技术方案,所述解吸包括:将吸附塔的顺放阀门关闭,打开解吸阀门,对吸附后的吸附剂进行真空解吸,经co2分析仪实时检测co2的纯度变化,将高浓度解吸气作为产品气回收,低浓度解吸气作为下段变压吸附的原料气。

17.本发明中,在连接解吸气体的排气管路上设置有真空泵。

18.本发明中,最后一段变压吸附的解吸气均作为产品气回收。

19.作为本发明优选的技术方案,所述升压包括依次进行的顺放升压和压力终升。

20.优选地,所述顺放升压的升压气为另一吸附塔的顺放气。

21.本发明中,所述升压气来自于已完成变压吸附的吸附塔。

22.优选地,所述压力终升的升压气为每段变压吸附的原料气和/或废气。

23.本发明中,当所述压力终升的压力达到吸附压力时,进行下一段变压吸附。

24.作为本发明优选的技术方案,所述每段变压吸附包括至少2个吸附塔。

25.优选地,所述吸附塔内填充有吸附剂。

26.优选地,所述吸附剂包括活性炭、分子筛、硅胶或活性氧化铝中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:活性炭和分子筛的组合、分子筛和硅胶的组合或硅胶和活性氧化铝的组合等,优选为分子筛。

27.作为本发明优选的技术方案,所述吸附的压力为120-500kpa,例如可以是120kpa、200kpa、250kpa、300kpa、350kpa、400kpa、450kpa或500kpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为200-300kpa。

28.优选地,所述吸附的温度为10-50℃,例如可以是10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃或50℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-20℃。

29.优选地,所述吸附的时间为1-10min,例如可以是1min、3min、5min、7min、9min或10min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,所述顺放的压力终点为60%-90%的吸附压力,例如可以是60%、65%、70%、75%、80%、85%或90%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为60%-70%的吸附压力。

31.作为本发明优选的技术方案,所述真空解吸的压力为10-80kpa,例如可以是10kpa、20kpa、30kpa、40kpa、50kpa、60kpa、70kpa或80kpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-30kpa;

32.本发明中,所述真空解吸的时间为1-10min,例如可以是1min、3min、5min、7min、9min或10min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.作为本发明优选的技术方案,所述顺放升压的压力终点为20-200kpa,例如可以是20kpa、40kpa、60kpa、80kpa、100kpa、120kpa、140kpa、160kpa、180kpa或200kpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.本发明中,所述顺放升压的压力终点由顺放时的气量进行控制

35.优选地,所述压力终升的压力终点为120-500kpa,例如可以是120kpa、200kpa、250kpa、300kpa、350kpa、400kpa、450kpa或500kpa等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.本发明中,所述压力终升的压力终点为设计的吸附压力。

37.作为本发明优选的技术方案,所述产品气中co2的浓度为30.0%-99.9%,例如可以是30.0%、40.0%、50.0%、60.0%、70.0%、80.0%、90.0%或99.9%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为50.0-99.9%。

38.优选地,所述低浓度解吸气中co2的浓度为20.0%-90.0%,例如可以是20.0%、30.0%、40.0%、50.0%、60.0%、70.0%、80.0%或99.0%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

40.相对于现有技术,本发明具有以下有益效果:

41.(1)本发明提供的方法根据co2利用端的浓度及产量需求标准进行变压吸附单元的多段布置,进行co2的逐级提纯,对co2产品气进行多浓度的精准回收;

42.(2)本发明提供的方法每段变压吸附中均能产出可用的产品气,同时减少了后续吸附段的气体处理量和提纯要求,提高了co2的捕集效率,降低了能耗减少吸附装置的占地面积和投资运行成本。

附图说明

43.图1为本发明提供的一种多段变压吸附梯级回收co2的布置流程图;

44.图2为本发明提供的一种两段变压吸附梯级回收co2的系统装置示意图;

45.其中,1-压缩装置,2-控制阀(v1-v17),3-吸附塔(a、b、c和d),4-真空泵,5-co2分析仪,6-压力传感器,7-缓冲罐,8-第一产品气储存罐,9-第二产品气储存罐。

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

47.本发明提供了一种利用两段变压吸附梯级回收co2的系统装置,其结构示意图如图2所示;所述系统装置包括第一变压吸附单元(psa-1)和第二变压吸附单元(psa-2);

48.所述第一变压吸附单元包括压缩装置1、2个并联的吸附塔3(a和b)、真空泵4、co2分析仪5、压力传感器6、缓冲罐7、第一产品气储存罐8和控制阀(v1-v9);

49.所述吸附塔3-a的底部设置有原料气进口;所述吸附塔3-a与原料气进口连接的管路上设置有压缩装置1;

50.所述吸附塔3-a与吸附塔3-b顶部连接的管路上设置有压力传感器6;

51.所述吸附塔3-a与吸附塔3-b的底部依次连接有真空泵4和co2分析仪5;

52.所述co2分析仪5连接两支管路,一支与所述第一产品气储存罐8连接,另一支与所

述缓冲罐7连接;

53.所述第二变压吸附单元包括压缩装置1、2个并联的吸附塔3(c和d)、真空泵4、压力传感器6、第二产品气储存罐9和控制阀(v10-v17);

54.所述缓冲罐7的气体出口与所述吸附塔3-c的气体入口连接;所述缓冲罐7与所述吸附塔3-c连接的管路上设置有压缩装置1;

55.所述吸附塔3-c与吸附塔3-d顶部连接的管路上设置有压力传感器6;

56.所述吸附塔3-c与吸附塔3-d的底部连接有真空泵4和第二产品气储存罐9;

57.所述吸附塔3-a与所述吸附塔3-c的顶部均设置有尾气排放的管路。

58.本发明提供了一种利用两段变压吸附梯级回收co2的方法,应用图2提供的系统装置,所述方法包括第一变压吸附(psa-1吸附)和第一变压吸附(psa-2吸附):

59.pas-1吸附包括以下步骤:

60.(1)吸附:打开控制阀v1、v2、v6,将原料气经压缩装置1增压至吸附压力,待吸附塔a内的压力升至吸附压力后进行吸附,吸附完成后关闭阀门v1、v2、v6;

61.(2)顺放:打开控制阀v7,将吸附塔3-a内气体顺放至吸附塔3-b内,通过压力传感器6实时监测压力变化,当压力降至60%-90%的吸附压力时关闭阀门v7;

62.(3)解吸:打开控制阀v2、v3、v8,利用真空泵4进行真空解吸,通过co2分析仪5实时监测解吸气中co2浓度,低浓度解吸气作为下段吸附的原料气储存在缓冲罐7中,当达到设定浓度目标值后关闭控制阀v8;打开控制阀v9,回收高浓度解吸气作为产品气储存于第一产品气罐8中,解吸完成后关闭控制阀v2、v3和v9;

63.(4)升压:打开控制阀v7,吸附塔3-b内的气体顺放至吸附塔3-a内(第一次变压吸附除外),通过压力传感器6实时监测压力变化,到达目标气压后关闭阀门v7,各段变压吸附的原料气和/或废气作为压力终升的升压气升压至设计的吸附压力;

64.pas-2吸附包括以下步骤:

65.(1)吸附:打开控制阀v10、v11、v16,将缓冲罐7中低浓度解吸气经压缩装置1增压至吸附压力,待吸附塔3-c内的压力升至吸附压力后进行吸附,吸附完成后关闭阀门v10、v11、v16;

66.(2)顺放:打开控制阀v17,将吸附塔3-c内气体顺放至吸附塔3-d内,通过压力传感器6实时监测压力变化,当压力降至60%-90%的吸附压力时关闭阀门v17;

67.(3)解吸:打开控制阀v11、v13和v15,利用真空泵4进行真空解吸,解吸气均作为产品气储存于第二产品气罐9中,解吸完成后关闭控制阀v11、v13和v15;

68.(4)升压:打开控制阀v17,吸附塔3-d内的气体顺放至吸附塔3-c内(第一次变压吸附除外),通过压力传感器6实时监测压力变化,到达目标气压后关闭阀门v17,各段变压吸附的原料气和/或废气作为压力终升的升压气升压至设计的吸附压力;

69.两段以上的变压吸附梯级回收co2的方法与两段变压吸附梯级回收co2相似,差异之处在于将缓冲罐7中低浓度解吸气重复进行类似psa-1吸附,以此循环。

70.实施例1

71.本实施例提供了一种利用两段变压吸附梯级回收co2的方法,变压吸附过程包括第一变压吸附(psa-1吸附)和第一变压吸附(psa-2吸附):

72.psa-1包括以下步骤:

73.(1)将压缩后的高炉煤气通入吸附塔中,使co2吸附于填充在吸附塔内的13x分子筛上,吸附的压力为200kpa、温度为20℃、时间为1min;

74.其中,所述高炉煤气来自于钢铁厂、气量为3000nm3/h,其原料组成为55%n2、17.8% co2、25% co、1.5% h2、0.4% ch4和0.3% o2;

75.(2)将吸附后吸附塔的顺放阀门打开,顺放气体至另一吸附塔,顺放的压力终点为120kpa;

76.(3)将吸附塔的顺放阀门关闭,打开解吸阀门对吸附co2的13x分子筛进行真空解吸,真空解吸的压力为10kpa;经co2分析仪检测co2的纯度变化,将浓度为60%以上的co2作为产品气1回收,浓度为60%以下的co2作为第二段变压吸附的原料气;

77.(4)将另一吸附塔的顺放气顺放至吸附塔中的压力升至100kpa;

78.psa-2包括以下步骤:

79.(1’)将浓度为60%以下的co2经压缩后通入吸附塔中,使co2吸附于填充在吸附塔内的13x分子筛上,吸附的压力为150kpa、温度为20℃、时间为1min;

80.(2’)将吸附后吸附塔的顺放阀门打开,顺放气体至另一吸附塔,顺放的压力终点为90kpa;

81.(3’)将吸附塔的顺放阀门关闭,打开解吸阀门对吸附co2的13x分子筛进行真空解吸,真空解吸的压力为30kpa、时间为1min;解吸气均作为产品气2回收;

82.(4’)将另一吸附塔的顺放气顺放至吸附塔中的压力升至70kpa,第二段变压吸附的原料气和废气作为压力终升的升压气升压至设计的吸附压力。

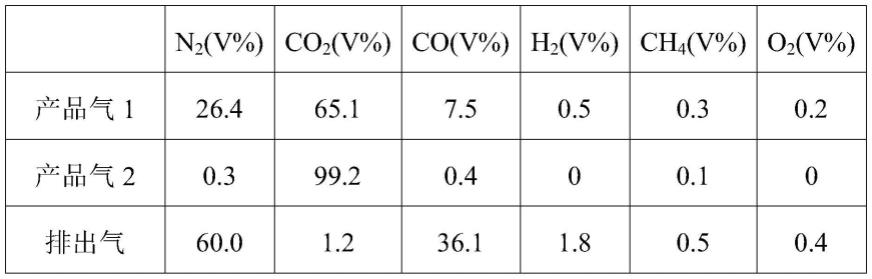

83.本实施例中经过两段变压吸附得到的各阶段的产品气组成如表1所示;

84.表1

[0085][0086]

应用本实施例提供的两段变压吸附梯级回收co2的方法,得到了两种具有明显浓度梯度的产品气,排出气体中co的浓度为36.1%,属于高热值气体,可进行回收利用。

[0087]

实施例2

[0088]

本实施例提供了一种利用三段变压吸附梯级回收co2的方法,变压吸附过程包括第一变压吸附(psa-1吸附)、第一变压吸附(psa-2吸附)和第三变压吸附(psa-3吸附):

[0089]

psa-1包括以下步骤:

[0090]

(1)将压缩后的水泥窑烟气通入吸附塔中,使co2吸附于填充在吸附塔内的13x分子筛上,吸附的压力为150kpa、温度为20℃、时间为1min;

[0091]

其中,所述水泥窑烟气来自于钢铁厂、气量为10000nm3/h,其原料组成为68.5% n2、25.0% co2、1.0% co和5.5% o2;

[0092]

(2)将吸附后吸附塔的顺放阀门打开,顺放气体至另一吸附塔,顺放的压力终点为105kpa;

[0093]

(3)将吸附塔的顺放阀门关闭,打开解吸阀门对吸附co2的13x分子筛进行真空解吸,真空解吸的压力为20kpa;经co2分析仪检测co2的纯度变化,将浓度为50%以上的co2作为产品气1回收,浓度为50%以下的co2作为第二段变压吸附的原料气;

[0094]

(4)将另一吸附塔的顺放气顺放至吸附塔中的压力升至90kpa;

[0095]

psa-2包括以下步骤:

[0096]

(1’)将浓度为50%以下的co2经压缩后通入吸附塔中,使co2吸附于填充在吸附塔内的13x分子筛上,吸附的压力为120kpa、温度为20℃、时间为1min;

[0097]

(2’)将吸附后吸附塔的顺放阀门打开,顺放气体至另一吸附塔,顺放的压力终点为80kpa;

[0098]

(3’)将吸附塔的顺放阀门关闭,打开解吸阀门对吸附co2的13x分子筛进行真空解吸,真空解吸的压力为20kpa;经co2分析仪检测co2的纯度变化,将浓度为80%以上的co2作为产品气2回收,浓度为80%以下的co2作为第三段变压吸附的原料气;

[0099]

(4’)将另一吸附塔的顺放气顺放至吸附塔中的压力升至70kpa;

[0100]

psa-3包括以下步骤:

[0101]

(1”)将浓度为80%以下的co2经压缩后通入吸附塔中,使co2吸附于填充在吸附塔内的13x分子筛上,吸附的压力为120kpa、温度为20℃、时间为1min;

[0102]

(2”)将吸附后吸附塔的顺放阀门打开,顺放气体至另一吸附塔,顺放的压力终点为72kpa;

[0103]

(3”)将吸附塔的顺放阀门关闭,打开解吸阀门对吸附co2的13x分子筛进行真空解吸,真空解吸的压力为20kpa、时间为1min;解吸气均作为产品气3回收;

[0104]

(4”)将另一吸附塔的顺放气顺放至吸附塔中的压力升至70kpa,第二段和第三段变压吸附的原料气和废气作为压力终升的升压气升压至设计的吸附压力。

[0105]

本实施例中经过三段变压吸附得到的各阶段的产品气组成如表2所示;

[0106]

表2

[0107] n2(v%)co2(v%)co(v%)o2(v%)产品气140.152.61.26.1产品气215.680.20.73.5产品气30.699.10.20.1排出气90.51.01.47.1

[0108]

应用本实施例提供的三段变压吸附梯级回收co2的方法,得到了三种具有明显浓度梯度的产品气,排出气体中主要为n2,可直接排空。

[0109]

对比例1

[0110]

本对比例提供了一种两段变压吸附梯级回收co2的方法,除了未设置co2分析仪以外,其他条件均与实施例1相同。

[0111]

因未设置co2分析仪,仅通过真空解吸的时间判断co2的纯度,无法实现co2产品气的多浓度精准回收。

[0112]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并

不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1