一种混料均匀的反应釜的制作方法

1.本实用新型涉过反应釜技术领域,具体涉及一种混料均匀的反应釜。

背景技术:

2.反应釜的广义理解即有物理或化学反应的容器,通过对容器的结构设计与参数配置。反应釜广泛应用于石油、化工、橡胶、农药、染料、医药和食品等领域,是用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器。

3.现有的反应釜的搅拌机构搅拌物料混合均匀的效率较低,且混料效果较差,同时,现有的反应釜加热不均匀,导致釜内存在温度差,利于物料的反应。

技术实现要素:

4.为解决上述技术问题,提供一种混料均匀的反应釜。

5.为达到以上目的,提供如下方案:一种混料均匀的反应釜,包括反应釜体、驱动模块、搅拌模块和加热模块,所述驱动模块安装在反应釜体的顶部,搅拌模块位于反应釜体内且驱动模块与搅拌模块连接,所述加热模块包裹在反应釜体的外侧,所述反应釜体包括罐体以及若干内挡板,各所述内挡板均匀地安装在罐体的内侧,所述驱动模块安装在罐体的顶部,所述搅拌模块安装在罐体内,加热模块包裹在罐体的外侧,所述搅拌模块包括搅拌轴、第一搅拌桨、第二搅拌桨和第三搅拌桨,所述搅拌轴的一端与驱动模块连接,所述第一搅拌桨、第二搅拌桨和第三搅拌桨依次安装在搅拌轴上且第三搅拌桨靠近罐体的底璧,所述第一搅拌桨包括若干第一搅拌叶,各第一搅拌叶倾斜地设置在搅拌轴上,所述第二搅拌桨包括若干第二搅拌叶,第二搅拌叶的朝向与第一搅拌叶的朝向相反,所述第三搅拌桨包括若干第三搅拌叶,且第三搅拌叶的朝向与第二搅拌叶相同,所述第三搅拌叶的末端设置有折弯部。

6.进一步,所述加热模块包括保温层和夹套,所述夹套包裹在罐体的外侧且夹套与罐体之间形成密闭的加热腔,所述夹套外侧包裹有保温层,夹套上部的一侧设置有排汽口且排气口与加热腔连通,夹套的另一侧设置有蒸汽口且蒸汽口与加热腔贯通,所述夹套的底部设置有排水口且排水口与加热腔连通。

7.进一步,所述罐体的下部设置有热风接口。

8.进一步,所述罐体的底部设置有排料阀,罐体的侧部设置有若干固定支耳。

9.进一步,所述驱动模块包括驱动电机和减速器,所述驱动电机的输出轴与减速器连接,减速器安装在罐体的顶部,驱动电机与搅拌轴通过减速器连接。

10.本实用新型的工作原理及优点在于:本混料均匀的反应釜通过罐体内搅拌模块的第一搅拌桨,将位于罐体上部的物料向下推送,通过第二搅拌桨和第三搅拌桨将位于罐体下部的物料向上提升,使得罐体上部与下部的物料能够充分接触并被搅拌均匀,能够有效加快物料的搅拌效率以及增强物料的混合均匀度;通过加热模块,使用流体对罐体的外侧壁进行加热,能够均匀地加热罐体,使得罐体内的温差较小,有利于罐体内的物料反应。

附图说明

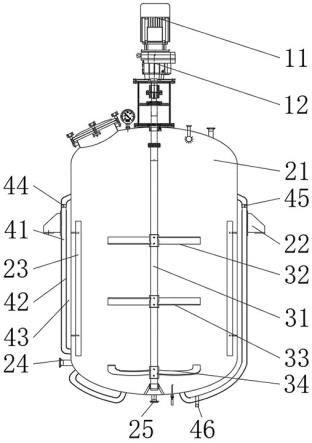

11.图1为本实用新型结构示意图;

12.图2为本实用新型搅拌模块的结构示意图。

13.说明书附图中的附图标记包括:

14.11.驱动电机,12.减速器,21.罐体,22.固定支耳,23.内挡板,24.热风接口,25.排料阀,31.搅拌轴,32.第一搅拌叶,33.第二搅拌叶,34.第三搅拌叶,35.折弯部,41.保温层,42.夹套,43.加热腔,44.排汽口,45.蒸汽口,46.排水口。

具体实施方式

15.下面通过具体实施方式进一步详细的说明:

16.如图1至图2所示:

17.一种混料均匀的反应釜,包括反应釜体、驱动模块、搅拌模块和加热模块,所述驱动模块安装在反应釜体的顶部,搅拌模块位于反应釜体内且驱动模块与搅拌模块连接,所述加热模块包裹在反应釜体的外侧,所述反应釜体包括罐体21以及若干内挡板23,各所述内挡板23均匀地安装在罐体21的内侧,所述驱动模块安装在罐体21的顶部,所述搅拌模块安装在罐体21内,加热模块包裹在罐体21的外侧,所述搅拌模块包括搅拌轴31、第一搅拌桨、第二搅拌桨和第三搅拌桨,所述搅拌轴31的一端与驱动模块连接,所述第一搅拌桨、第二搅拌桨和第三搅拌桨依次安装在搅拌轴31上且第三搅拌桨靠近罐体21的底璧,所述第一搅拌桨包括若干第一搅拌叶32,各第一搅拌叶32倾斜地设置在搅拌轴31上,所述第二搅拌桨包括若干第二搅拌叶33,第二搅拌叶33的朝向与第一搅拌叶32的朝向相反,所述第三搅拌桨包括若干第三搅拌叶34,且第三搅拌叶34的朝向与第二搅拌叶33相同,所述第三搅拌叶34的末端设置有折弯部35。

18.其中,反应釜体为本反应釜的基本结构,驱动模块用于驱动搅拌模块运动,加热模块用于为反应釜体进行加热,罐体21为本反应釜的反应容器,内挡板23协同搅拌模块作用,用于阻碍部分物料运动,给部分物料反作用力,增强搅拌模块的搅拌效果;搅拌轴31用于带动第一搅拌桨、第二搅拌桨和第三搅拌桨转动,第一搅拌桨的搅拌叶倾斜地安装在搅拌轴31上,在转动时,第一搅拌叶32能够将物料下压导送,第二搅拌桨的第二搅拌叶33和第三搅拌桨的第三搅拌叶34设置方向均与第一搅拌叶32的朝向相反,使得第二搅拌叶33和第三搅拌叶34均能够将管体下部的物料向上推送,使得罐体21上下部的物料充分接触混合,第三搅拌叶34上的折弯部35能够增强第三搅拌叶34的搅拌效果。

19.所述加热模块包括保温层41和夹套42,所述夹套42包裹在罐体21的外侧且夹套42与罐体21之间形成密闭的加热腔43,所述夹套42外侧包裹有保温层41,夹套42上部的一侧设置有排汽口44且排气口与加热腔43连通,夹套42的另一侧设置有蒸汽口45且蒸汽口45与加热腔43贯通,所述夹套42的底部设置有排水口46且排水口46与加热腔43连通。

20.其中,夹套42使得其与罐体21之间形成相对密闭的加热腔43,蒸汽口45用于向加热腔43内通入热蒸汽,排汽口44用于排出蒸汽,保持加热腔43内的气压平衡,避免加热腔43内气压过大,排水口46用于排出加热腔43内的冷凝水,保温层41用于保温以及隔绝夹套42的热量,避免烫伤他人。

21.所述罐体21的下部设置有热风接口24。

22.热风接口24能够向罐体21内输入热气流或其他反应气体。

23.所述罐体21的底部设置有排料阀25,罐体21的侧部设置有若干固定支耳22。

24.固定支耳22使得罐体21能够固定在支架上,排料阀25用于排出罐体21内的物料。

25.所述驱动模块包括驱动电机11和减速器12,所述驱动电机11的输出轴与减速器12连接,减速器12安装在罐体21的顶部,驱动电机11与搅拌轴31通过减速器12连接。

26.驱动电机11能够通过减速器12驱动搅拌轴31转动,搅拌轴31即可带动各搅拌桨转动。

27.罐体21的顶部还设置有若干接口和入口,可根据实际使用场景在罐体21处设置其他装置、机构、仪表等。

28.具体实施过程如下:

29.使用本混料均匀的反应釜时,首先向罐体21中投入待反应混合的物料,封闭反应釜后,通过蒸汽口45向加热腔43内输入热蒸汽,对罐体21进行加热,排汽口44用于将蒸汽回送至蒸汽发生装置中,使得蒸汽形成循环,部分蒸汽在加热腔43内被冷凝,形成冷凝水,冷凝水从排水口46中排出,在物料的反应过程中,按需启动驱动电机11,驱动电机11通过减速器12带动搅拌轴31转动,搅拌轴31带动第一搅拌桨、第二搅拌桨和第三搅拌桨运动,由于第一搅拌叶32、第二搅拌叶33和第三搅拌叶34的结构影响,在第一搅拌桨转动是,第一搅拌桨能够将管体上部的物料向下推压,第二搅拌桨和第三搅拌桨能够将罐体21下部的物料向上推送,上下对流的物料充分接触,反应效果和混合效果更好,同时,由于罐体21内侧内挡板23的作用,罐体21中的物料被搅拌模块搅拌转动时,内挡板23能够阻挡部分物料,这部分物料在罐体21内形成冲击刘,使得物料混合反应更佳,反应完毕的物料即可从排料阀25中排出。

30.本混料均匀的反应釜通过罐体21内搅拌模块的第一搅拌桨,将位于罐体上部的物料向下推送,通过第二搅拌桨和第三搅拌桨将位于罐体21下部的物料向上提升,使得罐体21上部与下部的物料能够充分接触并被搅拌均匀,能够有效加快物料的搅拌效率以及增强物料的混合均匀度;通过加热模块,使用流体对罐体21的外侧壁进行加热,能够均匀地加热罐体21,使得罐体21内的温差较小,有利于罐体21内的物料反应。

31.以上所述仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前实用新型所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的适用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1