一种拌合站物料混合机的制作方法

1.本实用新型属于拌合站技术领域,具体涉及一种拌合站物料混合机。

背景技术:

2.拌合站(又称拌和站)是工业建设中用于土建搅拌施工等大型机械的统称。拌合站可以用于高等级公路,城市道路、广场、机场的基层稳定土施工。

3.经检索,专利号为“cn210448796u”,专利名称为“拌合站用搅拌装置”,该专利案件公开了“本实用新型涉及一种拌合站用搅拌装置,包括罐体、动力装置、由所述动力装置驱动的搅拌组件;所述搅拌组件包括第一搅拌组件和第二搅拌组件;所述第一搅拌组件的动力轴和第二搅拌组件的动力轴为水平设置且转向相反并于相对的一侧均向上形成抛物搅拌;利于实现混合料的纵向及横向的沸腾搅拌混合,利于在满足不同工况下大批量混合料需求的前提下,提高混合料的混合均匀性及保证混合质量以满足施工要求;所述搅拌装置的可拆卸设计,利于在保证结构稳固性的前提下,利于设备的拆卸及更换维护;且所述第一动力轴和第二动力轴的空心结构设计利于减重及节约加工材料”。

4.上述专利案件中,存在以下缺陷:上述拌合站用搅拌装置的搅拌组件,仅仅借助“转向相反并于相对的一侧均向上形成抛物搅拌”,只能促使物料进行单单竖直方向的运动,物料的混合速率仍然受限,进而造成混合效果差,设备的使用存在局限性。

技术实现要素:

5.针对现有技术中存在的现有拌合站搅拌装置只能促使物料进行单单竖直方向的运动,物料的混合速率仍然受限等问题,本实用新型提供一种拌合站物料混合机,通过混合机构能够实现物料的竖直和水平方向的双向搅拌,在提高了物料混合速度的同时,促使物料的混合更加均匀。其具体技术方案如下:

6.一种拌合站物料混合机,包括搅拌罐和多个支撑座,多个所述支撑座分别安装在所述搅拌罐的底端,还包括进料仓、混合机构、出料机构和调节机构,进料仓数量为多个,且分别安装在所述搅拌罐的顶端;混合机构装配在所述搅拌罐的内腔;出料机构设置在所述搅拌罐的底端;调节机构装配在所述进料仓的底端;

7.所述混合机构包括电机、第一连接杆、壳体、第一锥形齿轮、第二连接杆、第二锥形齿轮、第三锥形齿轮、第一搅拌叶和第二搅拌叶,电机安装在所述搅拌罐的顶端中部;第一连接杆一端与所述电机的输出端相连接,且另一端转动安装在所述搅拌罐的内壁底端;壳体安装在所述搅拌罐的内壁顶端中部,且所述电机向下贯穿所述壳体的外壁;第一锥形齿轮安装在所述第一连接杆的外壁上;第二连接杆数量为两个,且一端分别转动安装在所述搅拌罐的内壁左右两侧,且另一端向内侧贯穿所述壳体的外壁;第二锥形齿轮安装在其中一个所述第二连接杆的另一端,且与所述第一锥形齿轮的外壁一侧啮合连接;第三锥形齿轮安装在另一个所述第二连接杆的另一端,且与所述第一锥形齿轮的外壁另一侧啮合连接;第一搅拌叶数量为多个,且分别安装在所述第二连接杆的外壁上;第二搅拌叶数量为多

个,且分别安装在所述第一连接杆的外壁底端。

8.上述技术方案中,所述进料仓包括:进料口、盖体和把手,进料口安装在所述搅拌罐的顶端,且与所述搅拌罐的内腔相连通;盖体安装在所述进料口的顶端;把手安装在所述盖体的顶端。

9.上述技术方案中,所述出料机构包括第一出料口、第二出料口和出料管,第一出料口安装在所述搅拌罐的底端左侧;第二出料口安装在所述搅拌罐的底端右侧;出料管安装在所述第一出料口和第二出料口的外壁底端,且与所述第一出料口和所述第二出料口的内腔相连通。

10.上述技术方案中,所述第二搅拌叶的长度与所述搅拌罐的内腔宽度的一半相适配。

11.上述技术方案中,所述搅拌罐的内壁底端向出料机构处呈收缩式倾斜设置。

12.上述技术方案中,所述调节机构包括螺杆、滑块、固定块和挡板,螺杆一端转动安装在所述搅拌罐的顶端外壁;滑块螺纹连接在所述螺杆的外壁上;固定块一侧安装在所述滑块的外壁上;挡板安装在所述固定块的另一侧,且滑动的内嵌在所述进料口的内腔底端。

13.上述技术方案中,所述调节机构还包括手柄,所述手柄安装在所述螺杆的另一端。

14.本实用新型的一种拌合站物料混合机,与现有技术相比,有益效果为:

15.1、通过电机、第一连接杆、第一锥形齿轮、第二锥形齿轮和第三锥形齿轮的配合,能够促使第二锥形齿轮与第三锥形齿轮进行方向相反的转动,通过第二锥形齿轮、第三锥形齿轮、第二连接杆和第一搅拌叶的配合,能够对进料口进入搅拌罐内腔的物料分别进行初步的竖直方向的搅拌混合,并能够通过始终转动的第一搅拌叶对逐渐分批下落的物料始终进行搅拌,物料搅拌混合效果更好,通过电机、第一连接杆和第二搅拌叶的配合,能够对搅拌罐内腔的物料进行水平方向的转动搅拌,该装置通过竖直方向转动的第一搅拌叶和水平方向转动的第二搅拌叶,能够多向的实现物料的搅拌混合,不仅提高了物料的混合速率,而且提高了物料的混合效果和质量,同等体积物料的情况下减少了物料的混合时间,进一步缩减了企业生产加工成本,实用性更强;

16.2、通过手柄、螺杆和滑块的配合,能够促使滑块沿着螺杆的外壁向内侧或外侧移动,通过滑块、固定块和挡板的配合,能够促使挡板沿着进料口的内腔底端向内侧或外侧移动,通过挡板的移动能够调节进料口底端口径的变小或变大,该装置能够对进料口底端的口径大小进行调节,进而能够控制进料口内腔下料的多少,从而可根据不同物料的粘连性调节物料下料速度,避免了统一开口的方式造成物料堵塞进料口底端的情况发生,减少了设备的维护成本。

17.综上,该装置通过竖直方向转动的第一搅拌叶和水平方向转动的第二搅拌叶,能够多向的实现物料的搅拌混合,同等体积物料的情况下减少了物料的混合时间,提高了物料的混合速率和混合效果,而且能够对进料口底端的口径大小进行调节,从而可根据不同物料的粘连性调节物料下料速度,避免了统一开口的方式造成物料堵塞进料口31底端的情况发生,减少了设备的维护成本。

附图说明

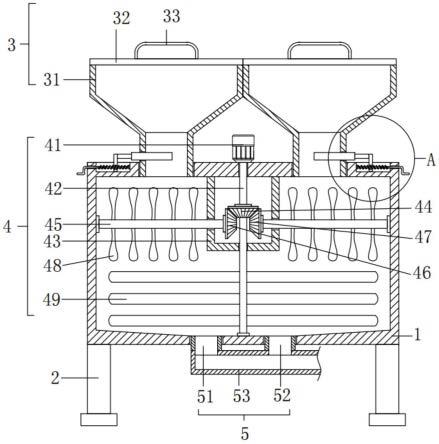

18.图1为本实用新型的一种拌合站物料混合机的主视剖面图;

19.图2为本实用新型的一种拌合站物料混合机的进料口的俯视剖面图;

20.图3为本图1的螺杆的放大图。

21.图1-3中,其中:1、搅拌罐,2、支撑座,3、进料仓,31、进料口,32、盖体,33、把手,4、混合机构,41、电机,42、第一连接杆,43、壳体,44、第一锥形齿轮,45、第二连接杆,46、第二锥形齿轮,47、第三锥形齿轮,48、第一搅拌叶,49、第二搅拌叶,5、出料机构,51、第一出料口,52、第二出料口,53、出料管,6、调节机构,61、螺杆,62、手柄,63、滑块,64、固定块,65、挡板。

具体实施方式

22.下面结合具体实施案例和附图1-3对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

23.实施例1

24.一种拌合站物料混合机,如图1至图3所示,包括搅拌罐1和四个支撑座2,多个支撑座2分别安装在搅拌罐1的底端,还包括进料仓3、混合机构4、出料机构5和调节机构6,进料仓3数量为多个,且分别安装在搅拌罐1的顶端;混合机构4装配在搅拌罐1的内腔;出料机构5设置在搅拌罐1的底端;调节机构6装配在进料仓3的底端;

25.混合机构4包括电机41、第一连接杆42、壳体43、第一锥形齿轮44、第二连接杆45、第二锥形齿轮46、第三锥形齿轮47、第一搅拌叶48和第二搅拌叶49,电机41安装在搅拌罐1的顶端中部;第一连接杆42一端与电机41的输出端相连接,且另一端通过轴承转动安装在搅拌罐1的内壁底端;壳体43安装在搅拌罐1的内壁顶端中部,且电机41向下贯穿壳体43的外壁;第一锥形齿轮44安装在第一连接杆42的外壁上,开启的电机41带动第一连接杆42和第一锥形齿轮44一同进行顺时针转动;第二连接杆45数量为两个,且一端分别通过轴承转动安装在搅拌罐1的内壁左右两侧,且另一端向内侧贯穿壳体43的外壁;第二锥形齿轮46安装在其中一个第二连接杆45的另一端,且与第一锥形齿轮44的外壁一侧啮合连接;第三锥形齿轮47安装在另一个第二连接杆45的另一端,且与第一锥形齿轮44的外壁另一侧啮合连接,顺时针转动的第一锥形齿轮44能够促使第二锥形齿轮46向后转动,同时促使第三锥形齿轮47向前转动;第一搅拌叶48数量为二十个,且分别安装在第二连接杆45的外壁上;第二搅拌叶49数量为多个,且分别安装在第一连接杆42的外壁底端,向后转动的第二锥形齿轮46带动左侧的第二连接杆45和外壁的第一搅拌叶48一同向后转动,从而对左侧的进料口31下落的物料由前向后搅拌,向前转动的第三锥形齿轮47能够带动右侧第二连接杆45和外壁的第一搅拌叶48一同向前转动,从而对右侧的进料口31下落的物料由后向前搅拌。

26.作为优选方案,进一步的,进料仓3包括进料口31、盖体32和把手33,进料口31安装在搅拌罐1的顶端,且与搅拌罐1的内腔相连通;盖体32安装在进料口31的顶端;把手33安装在盖体32的顶端,手握把手33开启盖体32,将物料放置在进料口31内腔,物料经由进料口31向下进入搅拌罐1的内腔。

27.作为优选方案,进一步的,出料机构5包括第一出料口51、第二出料口52和出料管53,第一出料口51安装在搅拌罐1的底端左侧;第二出料口52安装在搅拌罐1的底端右侧;出料管53安装在第一出料口51和第二出料口52的外壁底端,且与第一出料口51和第二出料口52的内腔相连通,混合完毕的物料经由第一出料口51和第二出料口52进入出料管53的内

腔,以便实现下一流程的物料运输。

28.作为优选方案,进一步的,第二搅拌叶49的长度与搅拌罐1的内腔宽度的一半相适配,从而保证第二搅拌叶49对物料进行充分搅拌的同时,不会触碰搅拌罐1的内壁。

29.作为优选方案,进一步的,调节机构6包括螺杆61、滑块63、固定块64和挡板65,螺杆61一端转动安装在搅拌罐1的顶端外壁;滑块63螺纹连接在螺杆61的外壁上,转动的螺杆61能够促使滑块63沿着螺杆61的外壁向内侧或向外侧移动;固定块64一侧安装在滑块63的外壁上;挡板65安装在固定块64的另一侧,且滑动的内嵌在进料口31的内腔底端,向内侧或外侧移动的滑块63带动固定块64和挡板65一同向内侧或外侧移动,向内侧或外侧移动的挡板65促使与进料口31底端形成的通腔面积变小或变大。

30.上述实施例一种拌合站物料混合机,工作原理为:

31.使用时,开启设备的总控制电源,手握把手33开启盖体32,将物料放置在进料口31内腔,物料经由进料口31向下进入搅拌罐1的内腔,开启的电机41带动第一连接杆42和第一锥形齿轮44一同进行顺时针转动,由于第一锥形齿轮44外壁两侧分别与第二锥形齿轮46和第三锥形齿轮47啮合连接,因此顺时针转动的第一锥形齿轮44能够促使第二锥形齿轮46向后转动,同时促使第三锥形齿轮47向前转动,向后转动的第二锥形齿轮46带动左侧的第二连接杆45和外壁的第一搅拌叶48一同向后转动,从而对左侧的进料口31下落的物料由前向后搅拌,向前转动的第三锥形齿轮47能够带动右侧第二连接杆45和外壁的第一搅拌叶48一同向前转动,从而对右侧的进料口31下落的物料由后向前搅拌,由此完成对物料的初步竖直方向的搅拌混合;顺时针转动的第一连接杆42带动外壁的第二搅拌叶49一同进行顺时针转动,由此能够对左侧和右侧分别下落的物料进行水平方向的搅拌混合,混合完毕的物料经由第一出料口51和第二出料口52进入出料管53的内腔,以便实现下一流程的物料运输;

32.借助工具和外力促使螺杆61转动,由于滑块63螺纹连接在滑块63的外壁,因此转动的螺杆61能够促使滑块63沿着螺杆61的外壁向内侧或向外侧移动,向内侧或外侧移动的滑块63带动固定块64和挡板65一同向内侧或外侧移动,向内侧移动的挡板65促使与进料口31底端形成的通腔面积变小,向外侧移动的挡板65促使与进料口31底端形成的通腔面积增大,粘度较大的物料可经由开口较大的进料口31顺利向下进入搅拌罐1的内腔,粘度较小的物料可经由开口较小的进料口31即可顺利向下进入搅拌罐1的内腔,由此能够根据不同物料的不同粘度,对进料口31底端开口大小进行调节。

33.上述物料混合机试应用在拌合站混凝土搅拌混合处,该装置通过竖直方向转动的第一搅拌叶48和水平方向转动的第二搅拌叶49,能够多向的实现物料的搅拌混合,同等体积物料的情况下减少了物料的混合时间,提高了物料的混合速率和混合效果,而且能够对进料口31底端的口径大小进行调节,从而可根据不同物料的粘连性调节物料下料速度,避免了统一开口的方式造成物料堵塞进料口31底端的情况发生,减少了设备的维护成本。

34.实施例2

35.一种拌合站物料混合机,如图1至图3所示,包括搅拌罐1和两个支撑座2,多个支撑座2分别安装在搅拌罐1的底端,还包括进料仓3、混合机构4、出料机构5和调节机构6,进料仓3数量为多个,且分别安装在搅拌罐1的顶端;混合机构4装配在搅拌罐1的内腔;出料机构5设置在搅拌罐1的底端;调节机构6装配在进料仓3的底端;

36.混合机构4包括电机41、第一连接杆42、壳体43、第一锥形齿轮44、第二连接杆45、

第二锥形齿轮46、第三锥形齿轮47、第一搅拌叶48和第二搅拌叶49,电机41安装在搅拌罐1的顶端中部;第一连接杆42一端与电机41的输出端相连接,且另一端通过轴承转动安装在搅拌罐1的内壁底端;壳体43安装在搅拌罐1的内壁顶端中部,且电机41向下贯穿壳体43的外壁;第一锥形齿轮44安装在第一连接杆42的外壁上,开启的电机41带动第一连接杆42和第一锥形齿轮44一同进行顺时针转动;第二连接杆45数量为两个,且一端分别通过轴承转动安装在搅拌罐1的内壁左右两侧,且另一端向内侧贯穿壳体43的外壁;第二锥形齿轮46安装在其中一个第二连接杆45的另一端,且与第一锥形齿轮44的外壁一侧啮合连接;第三锥形齿轮47安装在另一个第二连接杆45的另一端,且与第一锥形齿轮44的外壁另一侧啮合连接,顺时针转动的第一锥形齿轮44能够促使第二锥形齿轮46向后转动,同时促使第三锥形齿轮47向前转动;第一搅拌叶48数量为二十个,且分别安装在第二连接杆45的外壁上;第二搅拌叶49数量为多个,且分别安装在第一连接杆42的外壁底端,向后转动的第二锥形齿轮46带动左侧的第二连接杆45和外壁的第一搅拌叶48一同向后转动,从而对左侧的进料口31下落的物料由前向后搅拌,向前转动的第三锥形齿轮47能够带动右侧第二连接杆45和外壁的第一搅拌叶48一同向前转动,从而对右侧的进料口31下落的物料由后向前搅拌。

37.作为优选方案,进一步的,进料仓3包括进料口31、盖体32和把手33,进料口31安装在搅拌罐1的顶端,且与搅拌罐1的内腔相连通;盖体32安装在进料口31的顶端;把手33安装在盖体32的顶端,手握把手33开启盖体32,将物料放置在进料口31内腔,物料经由进料口31向下进入搅拌罐1的内腔。

38.作为优选方案,进一步的,出料机构5包括第一出料口51、第二出料口52和出料管53,第一出料口51安装在搅拌罐1的底端左侧;第二出料口52安装在搅拌罐1的底端右侧;出料管53安装在第一出料口51和第二出料口52的外壁底端,且与第一出料口51和第二出料口52的内腔相连通,混合完毕的物料经由第一出料口51和第二出料口52进入出料管53的内腔,以便实现下一流程的物料运输。

39.作为优选方案,进一步的,第二搅拌叶49的长度与搅拌罐1的内腔宽度的一半相适配,从而保证第二搅拌叶49对物料进行充分搅拌的同时,不会触碰搅拌罐1的内壁。

40.作为优选方案,进一步的,搅拌罐1的内壁底端向出料机构5处呈收缩式倾斜设置,从而保证搅拌罐1内腔的物料能够沿着搅拌罐1的内壁顺利进入出料机构5的内腔。

41.作为优选方案,进一步的,调节机构6包括螺杆61、滑块63、固定块64和挡板65,螺杆61一端转动安装在搅拌罐1的顶端外壁;滑块63螺纹连接在螺杆61的外壁上,转动的螺杆61能够促使滑块63沿着螺杆61的外壁向内侧或向外侧移动;固定块64一侧安装在滑块63的外壁上;挡板65安装在固定块64的另一侧,且滑动的内嵌在进料口31的内腔底端,向内侧或外侧移动的滑块63带动固定块64和挡板65一同向内侧或外侧移动,向内侧或外侧移动的挡板65促使与进料口31底端形成的通腔面积变小或变大。

42.作为优选方案,进一步的,调节机构6还包括手柄62,手柄62安装在螺杆61的另一端,借助手柄62能够更加方便对螺杆61进行旋转操作。

43.上述实施例一种拌合站物料混合机,工作原理为:

44.使用时,开启设备的总控制电源,手握把手33开启盖体32,将物料放置在进料口31内腔,物料经由进料口31向下进入搅拌罐1的内腔,开启的电机41带动第一连接杆42和第一锥形齿轮44一同进行顺时针转动,由于第一锥形齿轮44外壁两侧分别与第二锥形齿轮46和

第三锥形齿轮47啮合连接,因此顺时针转动的第一锥形齿轮44能够促使第二锥形齿轮46向后转动,同时促使第三锥形齿轮47向前转动,向后转动的第二锥形齿轮46带动左侧的第二连接杆45和外壁的第一搅拌叶48一同向后转动,从而对左侧的进料口31下落的物料由前向后搅拌,向前转动的第三锥形齿轮47能够带动右侧第二连接杆45和外壁的第一搅拌叶48一同向前转动,从而对右侧的进料口31下落的物料由后向前搅拌,由此完成对物料的初步竖直方向的搅拌混合;顺时针转动的第一连接杆42带动外壁的第二搅拌叶49一同进行顺时针转动,由此能够对左侧和右侧分别下落的物料进行水平方向的搅拌混合,混合完毕的物料经由第一出料口51和第二出料口52进入出料管53的内腔,以便实现下一流程的物料运输;

45.借助外力转动手柄62,手柄62带动螺杆61转动,由于滑块63螺纹连接在滑块63的外壁,因此转动的螺杆61能够促使滑块63沿着螺杆61的外壁向内侧或向外侧移动,向内侧或外侧移动的滑块63带动固定块64和挡板65一同向内侧或外侧移动,向内侧移动的挡板65促使与进料口31底端形成的通腔面积变小,向外侧移动的挡板65促使与进料口31底端形成的通腔面积增大,粘度较大的物料可经由开口较大的进料口31顺利向下进入搅拌罐1的内腔,粘度较小的物料可经由开口较小的进料口31即可顺利向下进入搅拌罐1的内腔,由此能够根据不同物料的不同粘度,对进料口31底端开口大小进行调节。

46.上述物料混合机试应用在拌合站混凝土搅拌混合处,该装置通过竖直方向转动的第一搅拌叶48和水平方向转动的第二搅拌叶49,能够多向的实现物料的搅拌混合,同等体积物料的情况下减少了物料的混合时间,提高了物料的混合速率和混合效果,而且能够对进料口31底端的口径大小进行调节,从而可根据不同物料的粘连性调节物料下料速度,避免了统一开口的方式造成物料堵塞进料口31底端的情况发生,减少了设备的维护成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1