一种水泥厂中温中尘脱硝系统用的反应器的制作方法

1.本实用新型涉及水泥厂中温中尘脱硝系统技术领域,具体为一种水泥厂中温中尘脱硝系统用的反应器。

背景技术:

2.scr脱硝技术是工业上应用最广的一种烟气脱硝技术,可应用于电站锅炉、工业窑炉和垃圾焚烧等燃烧设备的nox排放控制,可使nox的脱除率达 90%以上,是目前能找到的最好的固定源nox治理的技术。

3.市场上的脱硝反应器存在对于烟气脱尘处理效果不佳、烟气与气雾混合不均,影响脱硝效果的问题,为此,我们提出一种水泥厂中温中尘脱硝系统用的反应器。

技术实现要素:

4.本实用新型的目的在于提供一种水泥厂中温中尘脱硝系统用的反应器,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种水泥厂中温中尘脱硝系统用的反应器,包括脱硝反应器、混料圆盘和反应剂层板,所述脱硝反应器上端左侧安装有烟道,且烟道内部中端设置有雾化喷头,所述烟道内部上端安装有均布板,所述混料圆盘连接于烟道的内部顶端,且混料圆盘内壁贴合有轴承,所述混料圆盘内部转动连接有扇片,且扇片表面开设有流通口,所述混料圆盘下侧左端开设有进气口,且混料圆盘下侧右端开设有出气口,所述脱硝反应器内部上端设置有导流板,且脱硝反应器内部开设有安装槽,所述反应剂层板连接于安装槽的内部。

6.进一步的,所述均布板呈倾斜状,且均布板内部呈格栅状。

7.进一步的,所述混料圆盘与烟道呈卡合连接,且扇片关于混料圆盘竖直中轴线呈环状等距离分布。

8.进一步的,所述进气口与出气口关于混料圆盘竖直中轴线呈左右对称分布,且进气口呈中空锥体状。

9.进一步的,所述反应剂层板包括放置框板、反应板块、波纹板和密封阻隔片,且放置框板内部安装有反应板块,所述反应板块后端连接有波纹板,所述放置框板前端贴合有密封阻隔片。

10.进一步的,所述放置框板与安装槽呈滑动连接,且放置框板设置有三组。

11.进一步的,所述反应板块与关于放置框板内部呈等距离分布,且反应板块与波纹板呈一体化。

12.本实用新型提供了一种水泥厂中温中尘脱硝系统用的反应器,具备以下有益效果:该水泥厂中温中尘脱硝系统用的反应器,通过设置脱尘组件降低烟气中的含尘量,避免影响后续脱硝反应以及堵塞机体,同时设置混料组件,提高烟尘与水雾的混合均匀程度,一方面能够使得烟尘中重量较大的杂质分离,另一方面提高后续烟尘的脱硝反应效果;

13.该水泥厂中温中尘脱硝系统用的反应器设置有均布板,烟道内部上端设置有一块倾斜的均布板,当其底端的烟气上升经过时会撞击在其表面,通过其表面的纵横交错的格栅状挡板对烟气进行阻隔,除去其表面附着较重的烟尘,相应雾化水汽撞击在其表面后会与其它水汽汇聚呈水滴顺应倾斜均布板向下滑落进行收集;

14.该水泥厂中温中尘脱硝系统用的反应器设置有混料圆盘,烟道右端卡合有一块中空圆筒状的混料圆盘,其内部均匀设置有多片扇片,在上端驱动件的工作下均匀传动内部扇片进行转动,进而对进入混料圆盘内部的混合气雾进行充分搅动,使其均匀混合,提高后续后续反应的效果,同时通过高强度的撞击,对烟气中含量较重的杂质进行分离,提高烟气后续反应的效果;

15.该水泥厂中温中尘脱硝系统用的反应器设置有放置框板,脱硝反应器内部设置有三组安装槽,每个安装槽内部均对应滑动安装有一块中空的放置框板,其用于放置反应剂与烟气进行反应进行脱硝处理,通过三组反应剂极大提高烟气的反应效果,保证脱硝的效率,相应该放置框板能够顺应安装槽的开口方向进行水平滑出,进而便于针对整个放置框板进行滑出打开,便于对其整体进行清理、检修以及更换。

附图说明

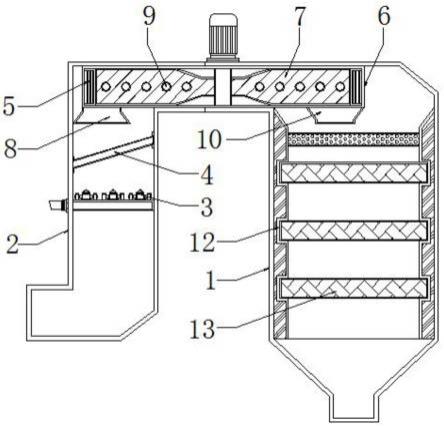

16.图1为本实用新型整体内部结构示意图;

17.图2为本实用新型混料圆盘俯视结构示意图;

18.图3为本实用新型反应剂层板结构示意图。

19.图中:1、脱硝反应器;2、烟道;3、雾化喷头;4、均布板;5、轴承; 6、混料圆盘;7、扇片;8、流通口;9、进气口;10、出气口;11、导流板; 12、安装槽;13、反应剂层板;1301、放置框板;1302、反应板块;1303、波纹板;1304、密封阻隔片。

具体实施方式

20.如图1所示,一种水泥厂中温中尘脱硝系统用的反应器,包括脱硝反应器1、混料圆盘6和反应剂层板13,脱硝反应器1上端左侧安装有烟道2,且烟道2内部中端设置有雾化喷头3,烟道2内部上端安装有均布板4,均布板 4呈倾斜状,且均布板4内部呈格栅状,烟道2内部上端设置有一块倾斜的均布板4,当其底端的烟气上升经过时会撞击在其表面,通过其表面的纵横交错的格栅状挡板对烟气进行阻隔,除去其表面附着较重的烟尘,相应雾化水汽撞击在其表面后会与其它水汽汇聚呈水滴顺应倾斜均布板4向下滑落进行收集。

21.如图1和图2所示,混料圆盘6连接于烟道2的内部顶端,且混料圆盘6 内壁贴合有轴承5,混料圆盘6内部转动连接有扇片7,且扇片7表面开设有流通口8,混料圆盘6与烟道2呈卡合连接,且扇片7关于混料圆盘6竖直中轴线呈环状等距离分布,烟道2右端卡合有一块中空圆筒状的混料圆盘6,其内部均匀设置有多片扇片7,在上端驱动件的工作下均匀传动内部扇片7进行转动,进而对进入混料圆盘6内部的混合气雾进行充分搅动,使其均匀混合,提高后续后续反应的效果。混料圆盘6下侧左端开设有进气口9,且混料圆盘 6下侧右端开设有出气口10,进气口9与出气口10关于混料圆盘6竖直中轴线呈左右对称分布,且进气口9呈中空锥体状,混料圆盘6左端开设有一块向上的中空锥形进气口9,用于引导烟道2内部的烟气进入混料圆盘6内部,相应在混料圆盘6的右端对应位置开设有一块向下的锥形出气口

10,在经由混料圆盘6内部混合均匀后通过该出气口10排出,方便对混合烟气进行流通。脱硝反应器1内部上端设置有导流板11,且脱硝反应器1内部开设有安装槽 12,反应剂层板13连接于安装槽12的内部。

22.如图1和图3所示,反应剂层板13包括放置框板1301、反应板块1302、波纹板1303和密封阻隔片1304,且放置框板1301内部安装有反应板块1302,放置框板1301与安装槽12呈滑动连接,且放置框板1301设置有三组,脱硝反应器1内部设置有三组安装槽12,每个安装槽12内部均对应滑动安装有一块中空的放置框板1301,其用于放置反应剂与烟气进行反应进行脱硝处理,通过三组反应剂极大提高烟气的反应效果,保证脱硝的效率,相应该放置框板1301能够顺应安装槽12的开口方向进行水平滑出,进而便于针对整个放置框板1301进行滑出打开,便于对其整体进行清理、检修以及更换。反应板块1302后端连接有波纹板1303,放置框板1301前端贴合有密封阻隔片1304,反应板块1302与关于放置框板1301内部呈等距离分布,且反应板块1302与波纹板1303呈一体化,放置框板1301内部等距离设置有多组横向分布的反应板块1302,其外端固定有波浪状的波纹板1303,两者呈相互交替的方式进行等距离分布构成一体,通过该种构造能够有效增大与烟气的接触面积,提高对烟气反应的效果。

23.综上,该水泥厂中温中尘脱硝系统用的反应器,使用时,首先烟气通过烟道2开口排入,经由雾化喷头3进行喷淋除杂,烟气与水雾相混合,除去烟气中含量较重的烟尘杂质,烟气继续上升,接触到倾斜分布的均布板4,烟气上升经过时会撞击在其表面,通过其表面的纵横交错的格栅状挡板对烟气进行阻隔,除去其表面附着较重的烟尘,相应雾化水汽撞击在其表面后会与其它水汽汇聚呈水滴顺应倾斜均布板4向下滑落进行收集,接着烟气通过混料圆盘6左端开设的一块向上开口的中空锥形进气口9,其能够引导烟道2内部的烟气进入混料圆盘6内部,而混料圆盘6内部均匀设置有多片扇片7,在上端驱动件的工作下均匀传动内部扇片7进行转动,进而对进入混料圆盘6 内部的混合气雾进行充分搅动,使其均匀混合,同时通过高强度的撞击,对烟气中含量较重的杂质进行分离,提高烟气后续反应的效果,随后在混料圆盘6的右端对应位置开设有一块向下的锥形出气口10,在经由混料圆盘6内部混合均匀后通过该出气口10排出进入脱硝反应器1内,脱硝反应器1内部设置有三组安装槽12,每个安装槽12内部均对应滑动安装有一块中空的放置框板1301,其用于放置反应剂与烟气进行反应进行脱硝处理,通过三组反应剂极大提高烟气的反应效果,保证脱硝的效率,相应该放置框板1301能够顺应安装槽12的开口方向进行水平滑出,进而便于针对整个放置框板1301进行滑出打开,便于对其整体进行清理、检修以及更换,并且放置框板1301内部等距离设置有多组横向分布的反应板块1302,其外端固定有波浪状的波纹板1303,两者呈相互交替的方式进行等距离分布构成一体,通过该种构造能够有效增大与烟气的接触面积,提高对烟气反应的效果,这样就完成了整个水泥厂中温中尘脱硝系统用的反应器的使用过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1