一种聚己丙脂的合成装置的制作方法

1.本实用新型涉及材料制备技术领域,具体涉及一种聚己丙脂的合成装置。

背景技术:

2.本实用新型对于背景技术的描述属于与本实用新型相关的相关技术,仅仅是用于说明和便于理解本实用新型的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本实用新型在首次提出申请的申请日的现有技术。

3.聚己内酯(pcl),又称聚ε-己内酯,是通过ε-己内酯单体在金属阴离子络合催化剂催化下开环聚合而成的高分子有机聚合物,通过控制聚合条件,可以获得不同的分子量。其外观为白色固体粉末,无毒,不溶于水,易溶于多种极性有机溶剂。pcl具有良好的生物相容性、良好的有机高聚物相容性,以及良好的生物降解性,可用作细胞生长支持材料,可与多种常规塑料互相兼容,自然环境下6-12个月即可完全降解。此外,pcl还具有良好的形状记忆温控性质,被广泛应用于药物载体、增塑剂、可降解塑料、纳米纤维纺丝、塑形材料的生产与加工领域。

4.现有技术中对聚己丙脂的制备方法相对传统,不方便使反应釜内的聚合过程保持恒温条件,并且在制备过程中各个物料的浪费程度较大。因此,现有技术中存在聚己丙脂制备不方便的问题。

实用新型内容

5.本实用新型的目的在于提供一种聚己丙脂的合成装置,以解决现有聚己丙脂制备不方便的问题。

6.本实用新型解决上述技术问题的技术方案如下:

7.一种聚己丙脂的合成装置,包括:聚合釜、与聚合釜连通的后处理釜以及与后处理釜连通的分离提纯组件;

8.聚合釜上设有第一搅拌机构,聚合釜的外侧设有保温机构,后处理釜上设有第二搅拌机构。

9.本实用新型的聚合釜用于加入单体和溶剂,使得各类物料在聚合釜内进行反应,保温机构使聚合釜保持在最佳温度范围内,第一搅拌机构则用于对聚合釜的内腔进行搅拌,起到促进反应的作用。聚合釜中流出粗制聚己丙脂至后反应釜中,由后反应釜进行提纯,并将提纯后的产品排出,剩余的物料再留至分离提纯组件,进行循环利用。

10.进一步地,上述分离提纯组件包括:依次设置的共沸塔、冷凝器、结晶器、离心机以及分离器,分离器连通有水槽,水槽和共沸塔分别与后处理釜连通。

11.本实用新型的分离提纯组件通过设置多个部分,有序对后处理釜中流出的物料进行提纯和分离处理,从而获取粗制的聚己丙脂、单体、溶剂以及水等,方便循环利用。

12.进一步地,上述聚合釜和后处理釜之间设有第一单向管,第一单向管的入口端与聚合釜底部连通,第一单向管的出口端与后处理釜的顶部连通。

13.本实用新型的第一单向管用于将聚合釜中粗制的聚己丙脂转移至后处理釜中,由后处理釜进行进一步提纯。

14.进一步地,上述共沸塔和后处理釜之间双向管。

15.本实用新型通过设置双向管,使得共沸塔可以对后处理釜中未反应的单体和溶剂进行提纯,提纯后的产品直接回流至后处理釜,其他物料则流入到冷凝器等进行后续工艺处理。

16.进一步地,上述水槽和后处理釜的顶部之间设有第二单向管,第二单向管的入口端与水槽连通,第二单向管的出口端与后处理釜的顶部连通。

17.本实用新型通过设置第二单向管,方便水槽直接向后聚合釜的内腔进行加水。

18.进一步地,上述第一搅拌机构包括:位于聚合釜外侧的第一电机、贯穿聚合釜顶面设置的第一转轴以及连接在第一转轴底端的第一搅拌器,第一搅拌器呈环形。

19.本实用新型的第一搅拌机构由第一电机提供驱动力,带动第一转轴进行转动,使得呈环形的第一搅拌器在聚合釜内腔进行旋转搅拌。

20.进一步地,上述第二搅拌机构包括:位于后处理釜外侧的第二电机、贯穿后处理釜顶面设置的第二转轴以及连接在第二转轴底端的第二搅拌器,第二搅拌器呈圆形。

21.本实用新型的第二搅拌机构由第二电机提供驱动力,带动第二转轴进行转动,使得呈圆形的第二搅拌器在后处理釜内腔进行旋转搅拌。

22.本实用新型具有以下有益效果:

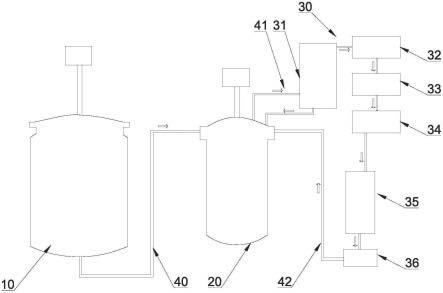

23.本实用新型的聚合釜用于加入单体和溶剂,使得各类物料在聚合釜内进行反应,保温机构使聚合釜保持在最佳温度范围内,第一搅拌机构则用于对聚合釜的内腔进行搅拌,起到促进反应的作用。聚合釜中流出粗制聚己丙脂至后反应釜中,由后反应釜进行提纯,并将提纯后的产品排出,剩余的物料再留至分离提纯组件,进行循环利用。

附图说明

24.图1为本实用新型聚己丙脂的合成装置的结构示意图;

25.图2为本实用新型聚合釜的结构示意图;

26.图3为本实用新型后处理釜的结构示意图。

27.图中:10-聚合釜;11-第一搅拌机构;111-第一电机;112-第一转轴;113-第一搅拌器;12-保温机构;20-后处理釜;21-第二搅拌机构;211-第二电机;212-第二转轴;213-第二搅拌器;30-分离提纯组件;31-共沸塔;32-冷凝器;33-结晶器;34-离心机;35-分离器;36-水槽;40-第一单向管;41-双向管;42-第二单向管。

具体实施方式

28.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

29.实施例

30.参照图1,一种聚己丙脂的合成装置,包括:聚合釜10、与聚合釜10连通的后处理釜20以及与后处理釜20连通的分离提纯组件30。

31.参照图2,聚合釜10用于加入单体和溶剂,使得各类物料在聚合釜10内进行反应,

具体原料有乙酸乙酯、过氧化氢以及脂肪酶等。聚合釜10上设有第一搅拌机构11,聚合釜10的外侧设有保温机构12,第一搅拌机构11用于对聚合釜10的内腔进行搅拌,保温机构12使聚合釜10保持在最佳温度范围内,从而对聚合釜10内腔原料起到促进反应的作用。

32.第一搅拌机构11包括:位于聚合釜10外侧的第一电机111、贯穿聚合釜10顶面设置的第一转轴112以及连接在第一转轴112底端的第一搅拌器113,第一搅拌器113呈环形。第一电机111用于提供驱动力,带动第一转轴112进行转动,使得呈环形的第一搅拌器113在聚合釜10内腔进行旋转搅拌。保温机构12包裹在聚合釜10的外侧壁上,保温机构12为具备良好保温效果的材料堆积而成的层状机构,从而防止聚合釜10的内腔与外侧温差过大而散热过快。

33.工作时,先向聚合釜10中加入乙酸乙酯、过氧化氢和脂肪酶,反应一段时间后再向聚合釜10中加入环己酮,升温至70℃,然后降温至65℃。通过保温机构12维持釜内聚合温度65~70℃,进行平稳正常的聚合约2h,将得到粗制的聚己丙脂。

34.参照图1,在聚合釜10和后处理釜20之间设有第一单向管40,第一单向管40的入口端与聚合釜10底部连通,第一单向管40的出口端与后处理釜20的顶部连通。第一单向管40用于将聚合釜10中粗制的聚己丙脂转移至后处理釜20中,由后处理釜20进行进一步提纯。提纯后的产品可从后处理釜20中直接取出,剩余物料则由后处理釜20排出至分离提纯组件30中。

35.参照图3,后处理釜20上设置有第二搅拌机构21,第二搅拌机构21包括:位于后处理釜20外侧的第二电机211、贯穿后处理釜20顶面设置的第二转轴212以及连接在第二转轴212底端的第二搅拌器213,第二搅拌器213呈圆形。第二电机211提供驱动力,带动第二转轴212进行转动,使得呈圆形的第二搅拌器213在后处理釜20内腔进行旋转搅拌,从而促进对粗制聚己丙脂的提纯作业。

36.参照图1,分离提纯组件30包括:依次设置的共沸塔31、冷凝器32、结晶器33、离心机34以及分离器35,分离器35连通有水槽36。离心机34可以分离出一定的单体,分离器35可以将溶剂和水液进行分离。分离提纯组件30通过设置多个部分,有序对后处理釜20中流出的物料进行提纯和分离处理,从而获取粗制的聚己丙脂、单体、溶剂以及水等,方便循环利用。本实用新型中的共沸塔31、冷凝器32、结晶器33、离心机以及分离器35分别为现有技术。

37.共沸塔31与后处理釜20连通,并且在二者之间设有双向管41,使得共沸塔31可以对后处理釜20中未反应的单体和溶剂进行提纯,提纯后的产品直接回流至后处理釜20,其他物料则流入到冷凝器32等进行后续工艺处理。

38.水槽36用于接收分离器35中分离出的水液,并且水槽36和后处理釜20的顶部之间设有第二单向管42,第二单向管42的入口端与水槽36连通,第二单向管42的出口端与后处理釜20的顶部连通,方便水槽36直接向后聚合釜20的内腔进行加水。分离提纯组件30中各个部件之间分别设置有连通管路,还可以在管路上设置泵体,从而促进各部件之间的物料流动。

39.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1