一种聚醚单体生产用气液分离装置的制作方法

1.本实用新型涉及聚醚单体生产技术领域,具体的涉及一种聚醚单体生产用气液分离装置。

背景技术:

2.聚醚单体是多用于建筑工业用的聚羧酸减水剂,随着社会不断的发展与进步,聚醚单体的减水剂也逐渐的被应用于高铁基础建设的领域中,该减水剂在高铁基础建设领域中的应用是改变了传统基建方式的高科技产品。

3.在授权公告号为cn 212523117 u中公开了一种聚醚单体生产用气液分离装置,虽然其在处理箱的内部设置了呈锥形结构的加热室,以为物料的反应进行供热,但是由于加热室位置是固定的,导致其仅能对位于其周侧的物料进行加热,这不仅使物料不能大面积且均匀的被加热,且还会延长物料反应所用的时间,进而影响了装置对聚醚单体的生产效率。

技术实现要素:

4.1.要解决的技术问题

5.本实用新型的目的在于提供一种聚醚单体生产用气液分离装置,以解决上述背景技术中提出的问题。

6.2.技术方案

7.为解决上述问题,本实用新型采取如下技术方案:

8.一种聚醚单体生产用气液分离装置,包括壳体,所述壳体的顶端设有进料管、气体出料槽,且壳体的底端设有液体出料口,所述壳体的内部设有对物料进行混合的搅拌机构,且搅拌机构上设有对翻转时物料进行加热的供热机构。

9.进一步地,所述壳体的内底部呈弧形结构设置,且液体出料口设于壳体内底部的最低端处,所述液体出料口上安装有阀门。

10.进一步地,所述搅拌机构包括水平设于壳体内部且两端分别位于壳体左右两侧壁外部的转轴、等间距设于转轴外围周圈上的搅拌轴,每个所述搅拌轴的自由端均呈弧形结构设置,且每个搅拌轴的弧形端部均与壳体内底部的贴合接触,所述供热机构设于转轴与搅拌轴上。

11.更进一步地,所述壳体的左侧外壁上通过支架连接有水平设置的电机,且电机的输出端上安装有驱动齿轮,所述转轴的左端外壁上固定套设有与驱动齿轮啮合的从动齿轮。

12.更进一步地,所述供热机构包括转动安装于转轴左端上且用于输送热流体的进液管、转动安装于转轴右端上且用于输送冷流体的出液管、开设于每个搅拌轴上且沿其长度方向设置的容腔,沿所述转轴长度方向上的搅拌轴两两对应,且每对应的两个搅拌轴通过连接杆连接,且连接杆上开设有用于将对应两个搅拌轴上的容腔进行连通的连通孔,每对

应的两个搅拌轴之间设有开设于转轴上的条形通孔,且每对相邻的搅拌轴上的容腔通过条形通孔连通,所述转轴的左端内部开设有与位于最左侧搅拌轴内部容腔连通的进液通道,所述转轴的右端内部开设有与位于最右侧搅拌轴内部容腔连通的出液通道,通过所述进液管的热流体沿着容腔、连通孔、条形通孔在壳体的内部呈迂回式流动。

13.进一步地,所述气体出料槽的内部安装有对气体内部水分子进行降温的冷却机构,所述气体出料槽的内部还安装有用于将冷却机构与壳体分隔开来的阀板,所述阀板通过转动轴与气体出料槽转动连接。

14.更进一步地,所述冷却机构包括安装于气体出料槽内部的环形冷却体、等间距设于环形冷却体内部的分流孔,所述环形冷却体的内部呈中空设置,且环形冷却体内部的中空区域不与分流孔连通,所述环形冷却体上安装有用于液体循环的输入管、输出管。

15.3.有益效果

16.1、在本实用新型中,转轴在转动时通过搅拌轴可对位于壳体内部的物料进行混合,以使物料之间能够充分的反应,提高物料的利用效率,同时提高装置对聚醚单体的收集。

17.2、在本实用新型中,加热后的流体通过进液管进入转轴左端的进液通道,然后以分流的形式进入位于同一环形面的搅拌轴中的容腔内,随后热流体通过连接杆上的连通孔进入另一对的搅拌轴中,然后再汇集在转轴上的条形通孔中,上述过程实现了热流体的分流与汇集,且通过多对搅拌轴的设置,最终使热流体能够以迂回的形式在壳体的内部进行流动,以使热流体能够较为均匀的对物料进行加热,有利于物料的充分反应。

18.3、在本实用新型中,通过气体出料槽与液体出料口可分别地的对反应后的气体与液体进行输送,有利于聚醚单体的收集。

19.4、在本实用新型中,通过分流孔可对排出的气体进行分流,以提高环形冷却体中冷流液体与气体之间的热传递效果,使气体中夹杂的水分子能够液化并重新进入壳体中,以提高装置对聚醚单体的收集质量。

20.5、在本实用新型中,输入管与装有冷流液体的箱体连接,输出管、出液管共同与具有加热功能的水循环装置的进水端连接,该种设置可缩短水循环装置对水流的加热时间,实现对水循环中热量的利用,使装置具有环保节能的效果。

附图说明

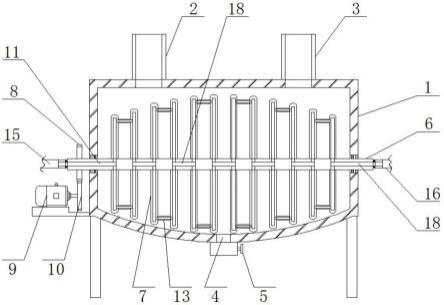

21.图1为本实用新型在实施例1中正视的内部结构示意图;

22.图2为转轴与搅拌轴连接的侧视结构示意图;

23.图3为转轴与搅拌轴正视的内部结构示意图;

24.图4为本实用新型在实施例2中正视的内部结构示意图;

25.图5为气体出料槽内部的结构示意图;

26.图6为环形冷却体俯视的结构示意图。

27.附图标记:1、壳体;2、进料管;3、气体出料槽;4、液体出料口;5、阀门;6、转轴;7、搅拌轴;8、从动齿轮;9、电机;10、驱动齿轮;11、进液通道;12、容腔;13、连接杆;14、连通孔;15、进液管;16、出液管;17、条形通孔;18、出液通道;19、阀板;20、转动轴;21、环形冷却体;22、分流孔;23、输入管;24、输出管。

具体实施方式

28.下面结合附图和实施例对本实用新型作进一步详细的说明。

29.实施例1

30.如图1所示的一种聚醚单体生产用气液分离装置,包括壳体1,所述壳体1的顶端设有进料管2、气体出料槽3,且壳体1的底端设有液体出料口4,所述壳体1的内底部呈弧形结构设置,且液体出料口4设于壳体1内底部的最低端处,所述液体出料口4上安装有阀门5,壳体1内底部呈弧形结构的设置,有利于人们对反应产生液体的收集;

31.如图1、2所示,所述壳体1的内部设有对物料进行混合的搅拌机构,且搅拌机构上设有对翻转时物料进行加热的供热机构,所述搅拌机构包括水平设于壳体1内部且两端分别位于壳体1左右两侧壁外部的转轴6、等间距设于转轴6外围周圈上的搅拌轴7,每个所述搅拌轴7的自由端均呈弧形结构设置,且每个搅拌轴7的弧形端部均与壳体1内底部的贴合接触,转轴6在转动时通过搅拌轴7可对位于壳体1内部的物料进行混合,以使物料之间能够充分的反应,提高物料的利用效率,同时提高装置对聚醚单体的生产效率;

32.如图1所示,所述壳体1的左侧外壁上通过支架连接有水平设置的电机9,且电机9的输出端上安装有驱动齿轮10,所述转轴6的左端外壁上固定套设有与驱动齿轮10啮合的从动齿轮8,通过电机9带动驱动齿轮10旋转,且通过驱动齿轮10与从动齿轮8的啮合,使转轴6能够转动,以为搅拌轴7对反应物料的搅拌提供条件;

33.如图1、3所示,所述供热机构设于转轴6与搅拌轴7上,所述供热机构包括转动安装于转轴6左端上且用于输送热流体的进液管15、转动安装于转轴6右端上且用于输送冷流体的出液管16、开设于每个搅拌轴7上且沿其长度方向设置的容腔12,沿所述转轴6长度方向上的搅拌轴7两两对应,且每对应的两个搅拌轴7通过连接杆13连接,且连接杆13上开设有用于将对应两个搅拌轴7上的容腔12进行连通的连通孔14,每对应的两个搅拌轴7之间设有开设于转轴6上的条形通孔17,且每对相邻的搅拌轴7上的容腔12通过条形通孔17连通,所述转轴6的左端内部开设有与位于最左侧搅拌轴7内部容腔12连通的进液通道11,所述转轴6的右端内部开设有与位于最右侧搅拌轴7内部容腔12连通的出液通道18,通过所述进液管15的热流体沿着容腔12、连通孔14、条形通孔17在壳体1的内部呈迂回式流动,所述进液管15、出液管16与同一具有加热功能的水循环装置连接,且进液管15与水循环装置的出水端连接,出液管16与水循环装置的进水端连接,加热后的流体通过进液管15进入转轴6左端的进液通道11,然后以分流的形式进入位于同一环形面的搅拌轴7中的容腔12内,随后热流体通过连接杆13上的连通孔14进入另一对的搅拌轴7中,然后再汇集在转轴6上的条形通孔17中,上述整个过程实现了热流体的分流与汇集,通过多对搅拌轴7的设置,最终使热流体能够以迂回的形式在壳体1的内部进行流动,以使热流体能够较为均匀的对物料进行加热,有利于物料的充分反应。

34.实施例2

35.实施例2与实施例1的不同之处在于:如图4、5、6所示,所述气体出料槽3的内部安装有对气体内部水分子进行降温的冷却机构,所述气体出料槽3的内部还安装有用于将冷却机构与壳体1分隔开来的阀板19,所述阀板19通过转动轴20与气体出料槽3转动连接,所述转动轴20的一端与另一个电机9连接,所述冷却机构包括安装于气体出料槽3内部的环形冷却体21、等间距设于环形冷却体21内部的分流孔22,所述环形冷却体21的内部呈中空设

置,且环形冷却体21内部的中空区域不与分流孔22连通,所述环形冷却体21上安装有用于液体循环的输入管23、输出管24,通过分流孔22可对排出的气体进行分流,以提高环形冷却体21中冷流液体与气体之间的热传递效果,使气体中夹杂的水分子能够液化并重新进入壳体1中,以提高装置对聚醚单体的收集质量;

36.所述输入管23与装有冷流液体的箱体连接,输出管24与实施例1中具有加热功能的水循环装置的进水端连接,输出管24与水循环装置进水端连接的设置,可缩短水循环装置对水流的加热时间,从而实现对水循环中热量的利用,使装置具有环保节能的效果。

37.其他与实施例1相同。

38.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1