一种用于处理金属涂装产生的有机废气的系统的制作方法

1.本实用新型涉及有机废气处理技术领域,特别是涉及一种用于处理金属涂装产生的有机废气的系统。

背景技术:

2.为保护金属产品、保持产品美观且减少产品磨损,对产品表面进行涂装处理工序是必不可少的。由于涂装处理工序中会使用到含vocs的原辅料,例如成膜物质、颜料、助剂、稀释剂等,导致涂装过程中会释放出风量大、浓度低,但成分非常复杂的有机废气,从而对环境及人体健康造成极大的威胁,且有机废气存在成分复杂、风量大浓度低、具有漆雾颗粒等问题。

3.目前,有机废气一般使用吸收塔进行吸收,而由于有机废气需要用到多种催化剂,导致吸收塔需要分成多个部分,每个部分对应装填一种催化剂,使得整个吸收塔占地空间大,且由于催化剂在长时间使用后会逐渐失去效力,当遇到需要更换催化剂时,需要将整个吸收塔进行拆解,整个过程非常麻烦。

技术实现要素:

4.本实用新型要解决的技术问题是:现有的吸收塔占地空间大,且不便于更换催化剂。

5.为了解决上述技术问题,本实用新型提供了一种用于处理金属涂装产生的有机废气的系统,其包括储液槽、气体发生机构、处理机构、排气管以及循环泵;所述储液槽上开设有进气口;所述气体发生机构包括高能分子发生器和空气泵,所述高能分子发生器通过管道分别与所述空气泵和所述储液槽相连通;所述处理机构包括至少两个反应模块,所述反应模块在同一竖直方向上,所述反应模块包括承载隔板、催化反应单元、喷头和壳体,所述壳体的顶端开设有上开口,所述壳体的底端开设有下开口,所述承载隔板开设有多个通孔,所述承载隔板可拆卸地盖于所述下开口,所述催化反应单元堆置于所述承载隔板上且位于所述壳体内,所述喷头安装于所述上开口,相邻两个反应模块通过承载隔板相连接,且相邻两个反应模块通过通孔相连通,位于最底端的承载隔板安装在所述储液槽的顶端;所述排气管与最高处的反应模块的上开口相连通;所述循环泵通过管道分别与所述储液槽和每个所述喷头相连通。

6.进一步地,所述气体发生机构还包括气体净化器和曝气头,所述气体净化器通过管道与所述空气泵相连通,所述气体净化器设有进气管,所述曝气头位于所述储液槽内,所述曝气头通过管道与所述高能分子发生器相连通。

7.进一步地,所述储液槽内设有滤网,所述反应模块位于所述进气口上方,所述滤网位于所述进气口和所述曝气头之间。

8.进一步地,所述储液槽内设有喷淋液,所述曝气头位于所述喷淋液中。

9.进一步地,所述排气管内设有除雾器,所述除雾器与所述反应模块相连通。

10.进一步地,所述催化反应单元包括催化剂和填料球,所述催化剂位于所述填料球内,所述填料球的直径大于所述通孔的直径。

11.进一步地,相邻两个壳体之间的承载隔板可拆卸地与所述上开口连接。

12.进一步地,所述催化反应单元还包括蜂窝陶瓷,所述蜂窝陶瓷为载体,所述蜂窝陶瓷负载所述催化剂,所述催化剂为活性物质mn-cu-k的固相催化剂。

13.本实用新型实施例一种用于处理金属涂装产生的有机废气的系统与现有技术相比,其有益效果在于:通过将处理机构进行堆叠,利用承载隔板连接相邻上下两个处理机构,节省了占地空间,当需要维护或更换催化反应单元时,可以将下开口从承载隔板直接拆卸,再进行维护或更换催化反应单元,简单便捷。

附图说明

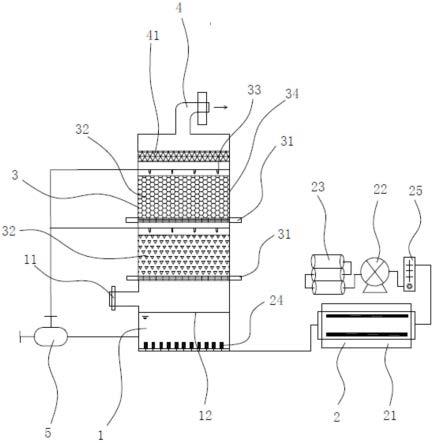

14.图1是本实用新型一种实施例的结构示意图。

15.图中,1、储液槽;11、进气口;12、滤网;2、气体发生机构;21、高能分子发生器;22、空气泵;23、气体净化器;24、曝气头;25、气体计量表;3、处理机构;31、承载隔板;32、催化反应单元;33、喷头;34、壳体;4、排气管;41、除雾器;5、循环泵。

具体实施方式

16.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

17.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.如图1所示,本实用新型实施例优选实施例的一种用于处理金属涂装产生的有机废气的系统,其包括储液槽1、气体发生机构2、处理机构3、排气管4以及循环泵5,待处理的有机废气输入所述储液槽1内,通过处理机构3对有机废气进行催化氧化反应从而达到净化的目的,再将净化后的气体从排气管4排出。涂装工序中有机废气一般来源于喷漆室、挥发室和烘房,有机废气中的vocs污染物浓度为70~300mg/m3,其中包括苯、甲苯、二甲苯、乙酸乙酯、乙酸丁酯、甲基异丁基酮等物质。

19.所述储液槽1上开设有进气口11,所述进气口11用于输入待处理的有机废气。所述气体发生机构2包括高能分子发生器21和空气泵22,所述高能分子发生器21通过管道分别与所述空气泵22和所述储液槽1相连通,其中所述高能分子发生器21为活性氧分子发生器。所述空气泵22从外接抽取空气并输进高能分子发生器21中,高能分子发生器21通过电激发的方式将空气中的氧气转化为活性氧分子,活性氧分子再通过管道输进储液槽1中。

20.所述处理机构3包括至少两个反应模块,所述反应模块在同一竖直方向上且堆叠成圆柱状。在本实施例中,所述处理机构3为两个反应模块,在其它实施例中,可以根据待处理的有机废气的量、浓度、成分堆叠更多数量的反应模块。所述反应模块包括承载隔板31、催化反应单元32、喷头33和壳体34。所述壳体34通体采用不锈钢材质并在内表面添加环氧树脂涂层进行防腐处理,所述壳体34为圆管状,所述壳体34的顶端开设有上开口,所述壳体

34的底端开设有下开口,所述承载隔板31开设有多个通孔,所述承载隔板31将整个所述下开口盖住,气体和液体只能通过所述通孔进入所述壳体34内部。在本实施例中,所述承载隔板31通过螺栓固定在所述下开口处,在其它实施例中,所述承载隔板31可以通过嵌入的方式插进所述下开口并遮盖所述下开口。

21.所述催化反应单元32位于所述壳体34内,且所述催化反应单元32堆置于所述承载隔板31上。气体经过所述通孔进入壳体34内后,可以与承载隔板31上的催化反应单元32发生反应。所述喷头33为簇射式雾化喷头33,所述喷头33安装于所述上开口,喷头33可以对经过催化反应单元32的气体喷洒喷淋液,喷淋液再经过通孔往下流动。

22.相邻两个反应模块通过承载隔板31相连接,位于上方的反应模块的承载隔板31可以将位于下方的反应模块的上开口遮盖住。相邻两个反应模块通过通孔相连通,位于上方的反应模块内的喷淋液可以穿过通孔流进下方的反应模块的壳体34内。此外,位于最底端的承载隔板31安装在所述储液槽1的顶端,喷淋液从上到下经过所以的反应模块后,会从最底端的通孔落入所述储液槽1中。

23.所述排气管4与最高处的反应模块的上开口相连通,待处理的有机废气经过所有反应模块净化后,会流向排气管4,再由排气管4排出。所述循环泵5通过管道分别与所述储液槽1和每个所述喷头33相连通,循环泵5抽取所述储液槽1内的喷淋液,再通过管道输往每个喷头33,重新喷向催化反应单元32。

24.所述气体发生机构2还包括气体净化器23和曝气头24,所述气体净化器23通过管道与所述空气泵22相连通,所述气体净化器23设有进气管,所述曝气头24位于所述储液槽1内,所述曝气头24通过管道与所述高能分子发生器21相连通,所述空气泵22将空气抽进所述气体净化器23内,气体净化器23过滤掉空气中的灰尘,过滤后的空气再输往所述高能分子发生器21进行电激发,产生的活性氧分子再通过管道输往曝气头24,曝气头24再将活性氧分子输进储液槽1中。为了方便了解高能分子发生器21输出的活性氧分子量,在空气泵22和高能分子发生器21之间会设置一个气体计量表25,用来检测空气泵22流向高能分子发生器21的气体量。

25.所述储液槽1内设有滤网12,所述滤网12可以过滤从反应模块落下的颗粒物质,防止颗粒物质堵塞连接循环泵5的管道。所述反应模块位于所述进气口11上方,所述滤网12位于所述进气口11和所述曝气头24之间,滤网12位于储液槽1内喷淋液的液面上方,滤网12也可以过滤从进气口11输进的有机废气中的颗粒物质。

26.所述曝气头24位于所述储液槽1的底部,且所述曝气头24浸泡在所述喷淋液中,通过曝气头24输出的活性氧化分子可以直接与喷淋液接触,在喷淋液中形成游离基,提高活性氧化分子在喷淋液中的溶解率,从而加强喷淋液对待处理有机废气的处理效果。

27.所述排气管4内设有除雾器41,所述除雾器41与所述反应模块相连通,所述除雾器41可以除去排气管4中气体的雾沫,使从排气管4排出的气体更洁净。

28.所述催化反应单元32包括催化剂和填料球,其中填料球可以用市面上常见的pp聚丙烯填料球,所述催化剂位于所述填料球内,所述填料球的直径大于所述通孔的直径,将催化剂装在填料球内,填料球可以对催化剂进行保护,且当需要更换催化剂时,可以直接替换填料球,方便更换催化剂。相邻两个壳体34之间的承载隔板31可拆卸地与所述上开口连接,当需要对处理机构3进行维护时,可以将承载隔板31从反应模块上拆除,再分别从上开口和

下开口对壳体34内的部件进行维护。

29.所述催化反应单元32还包括蜂窝陶瓷,所述蜂窝陶瓷为载体,所述蜂窝陶瓷负载所述催化剂,所述催化剂为活性物质mn-cu-k的固相催化剂,所述蜂窝陶瓷能够对有机废气中的污染物进行有效吸附,增加污染物与负载的催化剂接接触的机会,从而提高催化剂本身通过催化氧化及电化学氧化作用对污染物的反应效率。所述催化反应单元32还包括活性炭,所述活性炭为载体,所述活性炭负载所述催化剂,所述催化剂为活性物质fe、fe2o3的固相催化剂。所述活性炭同样能够对有机废气中的污染物进行有效吸附,增加污染物与负载的催化剂接接触的机会,从而提高催化剂本身通过催化氧化及电化学氧化作用对污染物的反应效率。在本实施例中,位于下方的反应模块内的催化剂为活性物质mn-cu-k的固相催化剂,位于上方的反应模块内的催化剂为活性物质fe、fe2o3的固相催化剂。

30.本实用新型的工作过程为:启动空气泵22和高能分子发生器21,空气泵22开始抽取空气,空气经过气体净化器23过滤后再进入高能分子发生器21,高能分子发生器21对空气进行高压放电处理,空气被电激发后产生活性氧分子,活性氧分子输往曝气头24,活性氧分子从曝气头24出来后溶于储液槽1内的喷淋液,循环泵5抽取含有活性氧分子的喷淋液并输往各个喷头33,喷头33喷洒含有活性氧分子的喷淋液;有机废气从进气口11进入储液槽1后,穿过位于下方的反应模块的承载隔板31,活性物质mn-cu-k的固相催化剂配合含有活性氧分子的喷淋液与有机废气发生反应,反应后的喷淋液流回储液槽1;经过第一步反应后的有机废气继续往上升,到达上方的反应模块,活性物质fe、fe2o3的固相催化剂配合含有活性氧分子的喷淋液与有机废气发生反应,反应后的气体经过除雾器41除去雾沫,最后从排气管4排出。

31.综上,本实用新型实施例提供一种用于处理金属涂装产生的有机废气的系统,其通过将处理机构3进行堆叠,利用承载隔板31连接相邻上下两个处理机构3,节省了占地空间,当需要维护或更换催化反应单元32时,可以将下开口从承载隔板31直接拆卸,再进行维护或更换催化反应单元32,简单便捷。此外,簇射式喷头33可以以较大程度的雾化形式向催化反应单元32大面积喷洒喷淋液,使喷淋液中的游离基、活性氧分子与有机废气及多元固相催化剂充分接触,提高反应效率。部分未能被完全吸收的活性氧分子还可以继续随有机气体沿催化反应单元32向上流动,与有机废气接触的过程中对其进行直接氧化,或是在与多元固相催化剂接触的过程中被催化氧化产生额外的游离基。其中所产生的游离基具有很强的氧化活性,能够在有机废气与喷淋液接触的过程中与有机废气中的vocs污染物反应,并彻底将有机废气转化为co2、h2o等无害小分子物质,同时也能够在与多元固相催化剂接触的过程中对周围所吸附的有机污染物或小分子有机物进行降解,从而完成了多元固相催化剂自身的原位再生。

32.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1