火烧铁双极破碎机的制作方法

1.本技术涉及破碎机的技术领域,尤其是涉及火烧铁双极破碎机。

背景技术:

2.火烧铁是经过长期火烧,表面氧化变质的铸铁件,如炉具、炉条、熔炼罐等。火烧铁使用金属破碎机破碎后将具有良好的再生利用价值。

3.现有的,破碎机包括支架,支架上固设有破碎箱,破碎箱内设有用于对废钢进行破碎的破碎组件;破碎箱的顶部设有进料口,破碎箱的底部设有筛网。将废钢从进料口放入破碎箱内,破碎组件对破碎箱内的废钢进行破碎,经破碎后的废钢通过筛网掉落至破碎箱外部;对掉落至破碎箱外部的不符合生产要求的废钢再一次放入破碎箱内进行破碎。

4.针对上述中的相关技术,发明人认为存在有破碎机对废钢的破碎周期长的缺陷。

技术实现要素:

5.为了缩短破碎机对废钢的破碎周期,提高破碎机破碎废钢的效率,本技术提供火烧铁双极破碎机。

6.本技术提供的火烧铁双极破碎机采用如下的技术方案:

7.火烧铁双极破碎机,包括支架,所述支架上固设有初破碎箱和终破碎箱,初破碎箱和终破碎箱内均设有用于对废钢进行破碎的破碎组件;初破碎箱和终破碎箱连通;初破碎箱和终破碎箱连通处的底壁为中部板,中部板的上表面朝向终破碎箱倾斜向上设置;中部板的上表面开设有收集孔,收集孔内设有收集网板;收集孔处连通有收集箱;初破碎箱的顶部连通有进料筒,终破碎箱的底壁开设有若干筛孔。

8.通过采用上述技术方案,对废钢进行破碎时,将废钢通过进料筒将废钢放入初破碎箱内,初破碎箱内的破碎组件对废钢进行第一次破碎,在初破碎箱内破碎后的废钢通过中部板进入终破碎箱内,废钢通过中部板时符合生产需求的废钢通过收集网板掉落至收集箱内;不符合生产需求的废钢进入终破碎箱内,终破碎箱内的破碎组件对废钢进行第二次破碎,破碎后的废钢通过筛孔掉落至终破碎箱的外部,提高了破碎机破碎废钢的效率。

9.可选的,所述破碎组件包括动力电机、转动辊、锤盘、锤轴、锤头,锤盘和锤头均设有若干个;初破碎箱和终破碎箱均为破碎箱;转动辊的两端分别转动连接在破碎箱正对的内壁上;动力电机固设在破碎箱上,动力电机的输出轴和转动辊同轴连接;锤盘间隔固设在转动辊上;锤轴设置有两个,两个锤轴分别设置在转动辊轴线的两侧;锤轴贯穿各锤盘,每两个锤盘间有两个锤头,锤轴贯穿锤头;锤轴的两端分别和位于锤轴两端的两个锤盘连接。

10.通过采用上述技术方案,破碎组件对废钢进行破碎时,启动动力电机,动力电机带动转动辊转动,转动辊带动锤盘转动,锤盘通过带动锤轴转动进而带动锤头转动,转动的锤头对废钢进行破碎,提高了破碎机对废钢的破碎效率。

11.可选的,所述收集箱内自上而下依次间隔设置有收集孔板、粉尘板。

12.通过采用上述技术方案,在破碎过程中,符合生产要求的废钢通过收集网板掉落

至收集箱内,破碎过程中产生的残渣通过收集孔板掉落至粉尘板上,破碎过程中产生的粉尘通过粉尘板掉落至收集箱的底部,方便了对破碎废钢产生的不粒度的产品进行收集。

13.可选的,所述中部板和收集箱间设有衔接筒,衔接筒的顶端和中部板固连,衔接筒的低端和收集箱的顶端连通;衔接筒的侧壁上固设有振动电机。

14.通过采用上述技术方案,在对废钢进行破碎时,启动振动电机,振动电机带动衔接筒振动,衔接筒带动中部板振动,中部板带动收集网板振动,加快了破碎完成的废钢通过收集网板掉落至收集箱内速度,提高了对破碎完成的废钢的收集效率。

15.可选的,所述中部板的上表面开设有升降孔;升降孔内滑移连接有用于阻挡废钢从初破碎箱移动至终破碎箱内的阻挡板,阻挡板位于中部板靠近终破碎箱的一端;衔接筒上设有用于使阻挡板在升降孔内升降的升降组件。

16.通过采用上述技术方案,在对废钢进行破碎时,将阻挡板升起,阻挡废钢从初破碎箱移动至终破碎箱内,延长经第一次破碎完成的废钢在中部板上的停留时间,进而提高破碎后的废钢进入收集箱内的概率。

17.可选的,所述升降组件包括升降电机、升降齿条、升降齿轮;升降电机固设有在衔接筒上,升降齿轮转动连接在衔接筒内,升降电机的输出轴和升降齿轮同轴固连;升降齿条和阻挡板的侧壁固连,升降齿条的长度方向和阻挡板在升降孔内的升降方向相同;升降齿轮和升降齿条啮合连接。

18.通过采用上述技术方案,使阻挡板在升降孔内升降时,启动升降电机,升降电机的输出轴带动升降齿轮转动,升降齿轮带动升降齿条升降,升降齿条带动阻挡板升降,提高了阻挡板在升降孔内的升降效率。

19.可选的,所述衔接筒底端的端面开设有两个滑移槽,两个滑移槽的长度方向相互平行,收集箱的顶端固设有两个滑移块,两个滑移块分别在两个滑移槽内滑移;一个滑移槽靠近终破碎箱设置,另一个滑移槽靠近初破碎箱设置。

20.通过采用上述技术方案,将收集箱连接到衔接筒上时,推动收集箱向靠近衔接筒的方向移动,收集箱带动滑移块移动,使两个滑移块分别插入两个滑移槽内,收集箱分别带动两个滑移块在滑移槽内滑移,直至使衔接筒和收集箱完全连通;当收集箱收集满时,推动收集箱,使滑移块移出滑移槽;再使另一个收集箱放置在衔接筒下方并和衔接筒连通,方便了对收集箱的更换。

21.可选的,所述收集箱靠近终破碎箱的侧壁包括固定部和转动部,转动部的底端和固定部的顶端转动连接,滑移块固设在转动部的顶端;衔接筒的外壁开设有推出孔,推出孔和靠近终破碎箱设置的滑移槽连通;滑移槽内设有用于将滑移块通过推出孔推出滑移槽的推出组件;支架上固设有导向板,导向板位于终破碎箱的下方,导向板的上表面朝向筛孔倾斜向上设置;导向板的一端靠近转动部设置。

22.通过采用上述技术方案,当收集箱移动至和衔接筒完全连通时,此时推出组件推动滑移块移动,滑移块通过推出孔移出滑移槽,转动部在自身重力的作用下绕自身转动轴线转动,直至使转动部远离自身转动轴线的一端和导向板贴合,方便使位于收集孔板上的废钢移出收集箱后和从筛孔中移出破碎箱的废钢聚集,方便了对破碎后的废钢成品进行收集。

23.可选的,所述推出组件包括推出弹簧、推出块;滑移槽的内壁开设有容纳槽,推出

弹簧的一端和容纳槽的内壁固连,推出弹簧的另一端和推出块固连,推出块在容纳槽内滑移;推出弹簧处于自然状态时,推出块的一端伸出容纳槽插入滑移槽内;容纳槽的开口正对推出孔设置。

24.通过采用上述技术方案,先使推出块完全位于容纳槽内,滑移块移动至靠近推出组件时,推出块在推出弹簧回弹力的作用下抵紧在滑移块上,直至滑移块移动至推出孔处,推出块将滑移块通过推出孔推出滑移槽,方便了转动部和衔接筒的分离,使收集箱的一侧呈开口设置,方便使位于收集孔板上的废钢移出收集箱。

25.可选的,所述导向板的一侧设有合起板,合起板的长度方向和滑移槽的长度方向相同;合起板远离导向板的一端高于合起板靠近导向板的一端;合起板靠近导向板一端的高度和导向板靠近收集箱一端的高度平齐。

26.通过采用上述技术方案,收集箱收集满时,推动收集箱向靠近合起板的方向移动,合起板的顶端推动转动部绕自身转动轴线转动,方便使转动部移动至封闭收集箱的状态。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过设置初破碎箱和终破碎箱,废钢依次经过两组破碎组件的破碎,提高了破碎机破碎废钢的效率;

29.2.通过设置收集箱,方便对第一次破碎后的符合生产标准的废钢进行收集;

30.3.通过设置阻挡板,提升第一次破碎后的符合生产标准的废钢掉落至收集箱内的概率,降低终破碎箱内的破碎组件的工作强度,延长破碎组件的寿命。

附图说明

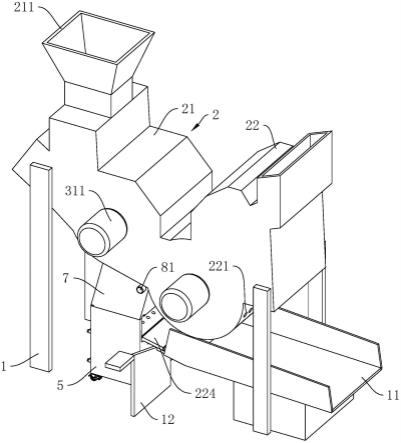

31.图1是本技术实施例的整体结构示意图;

32.图2是为显示破碎组件的局部剖视图;

33.图3是为显示滑移槽的局部结构示意图;

34.图4是为显示推出组件的局部剖视图。

35.图中,1、支架;11、导向板;12、合起板;2、破碎箱;21、初破碎箱;211、进料筒;22、终破碎箱;221、筛孔;223、固定部;224、转动部;225、减震弹簧;3、破碎组件;31、动力电机;32、转动辊;33、锤盘;34、锤轴;35、锤头;4、中部板;41、收集孔;42、收集网板;43、升降孔;44、阻挡板;5、收集箱;51、滚轮;52、清理口;53、清理板;6、分级组件;61、收集孔板;62、粉尘板;7、衔接筒;71、振动电机;72、滑移槽;721、容纳槽;73、滑移块;74、推出孔;8、升降组件;81、升降电机;811、连接轴;82、升降齿条;83、升降齿轮;9、推出组件;91、推出弹簧;92、推出块。

具体实施方式

36.以下结合附图1-附图4,对本技术作进一步详细说明。

37.本技术实施例公开火烧铁双极破碎机。

38.参考图1和图2,一种火烧铁双极破碎机包括支架1,支架1上固设有初破碎箱212和终破碎箱22,初破碎箱212的顶端连通有进料筒211;终破碎箱22的底部开设有若干筛孔221;初破碎箱212和终破碎箱22内均设有用于对废钢进行破碎的破碎组件3;初破碎箱212和终破碎箱22连通,初破碎箱212和终破碎箱22连通处的底壁为中部板4,中部板4的上表面朝向终破碎箱22倾斜向上设置;中部板4的上表面开设有收集孔41,收集孔41内设有收集网

板42;收集孔41处连通有衔接筒7,衔接筒7的外壁固设有振动电机71;衔接筒7的底端连通有呈上开口设置的收集箱5;收集箱5内设有分级组件6,分级组件6对不同粒度的废钢分别进行收集。中部板4上设有阻挡板44,阻挡板44位于中部板4靠近终破碎箱22的一侧;衔接筒7上设置有用于使阻挡板44升降的升降组件8。初破碎箱212和终破碎箱22均为破碎箱2。

39.对废钢进行破碎时,将废钢通过进料筒211放入初破碎箱212内,初破碎箱212内的破碎组件3对废钢进行破碎,经第一次破碎的废钢到达中部板4处后,阻挡板44阻止废钢从初破碎箱212内向终破碎箱22内移动;在振动电机71的作用下,破碎的废钢通过收集网板42进入收集箱5内,收集箱5内的分级组件6对不同粒度的废钢分别进行收集;通过升降组件8使阻挡板44下移,位于收集网板42上的废钢移动至终破碎箱22内,终破碎箱22内的破碎组件3对废钢进行第二次破碎,缩短了破碎机对废钢的破碎周期,提高了破碎机破碎废钢的效率。

40.参考图1和图2,破碎组件3包括动力电机31、转动辊32、锤盘33、锤轴34、锤头35,锤盘33和锤头35均设有若干个;动力电机31固设在破碎箱2上,转动辊32的两端分别转动连接在破碎箱2正对的内壁上,动力电机31的输出轴和转动辊32同轴固连;初破碎箱212内的转动辊32和终破碎箱22内的转动辊32相互平行;转动辊32水平设置;锤盘33间隔固设在转动辊32上;锤轴34设有两个,两个锤轴34分别对称设置在转动辊32轴线的两侧;锤轴34的轴线和转动辊32的轴线平行,锤轴34贯穿各锤盘33,每相邻两个锤盘33间有两个锤头35,两个锤头35分别对称设置在转动辊32轴线的两侧,锤轴34贯穿锤头35;锤轴34的两端分别和位于锤轴34两端的锤盘33连接。

41.对废钢进行破碎时,启动动力电机31,动力电机31的输出轴带动转动辊32转动,转动辊32带动锤盘33转动,锤盘33带动锤轴34转动,锤轴34带动锤头35转动;在锤头35和破碎箱2内壁的相互作用下对废钢进行破碎,提高了对废钢的破碎效率。

42.参考图2,分级组件6包括收集孔板61、粉尘板62;收集孔板61和粉尘板62自上而下间隔固设在收集箱5内。收集箱5的侧壁开设有清理口52,清理口52内设有用于封闭清理口52的清理板53,清理板53通过螺栓固定在收集箱5上。

43.经第一次破碎后的废钢通过收集网板42掉落至收集孔板61上,破碎废钢产生的废渣通过收集孔板61掉落至粉尘板62上,破碎废钢产生的粉尘掉落至收集箱5的底部。收集箱5内的物料收集满时,将清理板53从收集箱5上取下,方便对是收集孔板61上的物料、粉尘板62上的物料以及收集箱5底部的物料分别进行收集。

44.参考图2和图3,衔接筒7底端的端面呈水平设置,衔接筒7底端的端面开设有两个滑移槽72,两个滑移槽72的长度方向均与转动辊32的轴线方向平行;一个滑移槽72靠近初破碎箱212设置,另一个滑移槽72靠近终破碎箱22设置;靠近初破碎箱212设置的滑移槽72为t型槽且两端均呈开口设置;靠近终破碎箱22设置的滑移槽72的一端呈开口设置,另一端呈闭口设置;收集箱5顶端的端面固设有两个滑移块73,两个滑移块73分别在两个滑移槽72内滑移。

45.参考图2,收集箱5的底部设有四个滚轮51,滚轮51的支架1固设在收集箱5的底部;收集箱5靠近终破碎箱22的侧壁包括上下两部分,上半部分为转动部224,下半部分为固定部223;转动部224的底端和固定部223的顶端转动连接,滑移块73和转动部224远离自身转动轴线的端部固连。转动部224和固定部223间设有减震弹簧225,减震弹簧225的一端和转

动部224固连,减震弹簧225的另一端和固定部223固连;收集孔板61的上表面朝向转动部224倾斜向上设置;收集孔板61的一端靠近转动部224的转动轴线设置。

46.参考图3和图4,衔接筒7底端的侧壁水平开设有推出孔74,推出孔74和靠近终破碎箱22的滑移槽72连通;滑移槽72正对推出孔74的内壁水平开设有容纳槽721,容纳槽721内设有用于将滑移块73推出滑移槽72的推出组件9。

47.在对废钢进行破碎时,先将收集箱5安装至衔接筒7的下方;沿滑移槽72的长度方向推动收集箱5,收集箱5带动滑移块73移动,直至使两个滑移块73分别插入两个滑移槽72内;当固定在转动部224上的滑移块73和滑移槽72封闭端的内壁贴合时,衔接筒7和收集箱5完全连通;此时,滑移块73正对容纳槽721的开口设置,推出组件9将滑移块73通过推出孔74推出滑移槽72,转动部224在自身重力以及减震弹簧225回弹力的作用下绕自身转动轴线转动,使收集箱5的一侧呈开口设置,方便将位于收集孔板61上的废钢移出收集箱5,进而提升收集箱5收集废渣的量和粉尘的量。

48.参考图4,推出组件9包括推出弹簧91、推出块92,推出弹簧91的一端和容纳槽721远离自身开口处的内壁固连,推出弹簧91的另一端和推出块92固连,推出块92在容纳槽721内滑移;推出弹簧91处于自然状态时,推出块92远离推出弹簧91的一端伸出容纳槽721插入滑移槽72内;推出块92伸出容纳槽721一端的端面朝向滑移槽72的开口端倾斜设置。

49.滑移块73移动至靠近容纳槽721时,滑移块73挤压推出块92伸出容纳槽721的一端,滑移块73将推出块92完全推动至容纳槽721内,此时,滑移块73正对推出孔74设置,推出块92在推出弹簧91回弹力的作用下将滑移块73推入推出孔74内,在转动部224自身重力的的作用下带动滑移块73从推出孔74内移出,提高了转动部224和衔接筒7分离的效率。

50.参考图1,收集箱5靠近终破碎箱22的一侧设有导向板11,导向板11固设在支架1上,导向板11的上表面朝向筛孔221的方向倾斜向上设置。导向板11靠近滑移槽72封闭端的一侧固设有合起板12,合起板12竖直设置;合起板12的长度方向和滑移槽72的长度方向相同;合起板12靠近导向板11的一端低于合起板12远离导向板11的一端;合起板12靠近导向板11一端的高度和导向板11靠近收集箱5一端的高度平齐。

51.转动部224和衔接筒7分离后,转动部224转动至和导向板11贴合,收集孔板61上的废钢依次通过转动部224、导向板11移至和从筛孔221内筛出的废钢聚集。当收集箱5内的物料收集满时,推动收集箱5向靠近合起板12的方向移动,合起板12的顶端推动转动部224绕自身转动轴线转动,方便使转动部224移动至封闭收集箱5的状态。

52.参考图2,中部板4的上表面开设有升降孔43,阻挡板44在升降孔43内升降;升降组件8包括升降电机81、升降齿条82、升降齿轮83;升降电机81固设在衔接筒7的外壁上,升降电机81的输出轴同轴固连有连接轴811,连接轴811水平设置在衔接筒7内;连接轴811远离升降电机81的一端和升降齿轮83同轴固连,升降齿条82和阻挡板44的侧壁固连,升降齿条82的长度方向和阻挡板44在升降孔43内的升降方向相同;升降齿条82和升降齿轮83啮合连接。

53.使阻挡板44在升降孔43内升降时,启动升降电机81,升降电机81带动连接轴811转动,连接轴811带动升降齿轮83转动,升降齿轮83带动升降齿条82升降,升降齿条82带动阻挡板44升降,提高了阻挡板44在升降孔43内的升降效率。

54.本技术实施例的实施原理为:在对废钢进行破碎之前,推动收集箱5移动,收集箱5

带动滑移块73移动并使两个滑移块73分别在两个滑移槽72内滑移;直至衔接筒7和收集箱5完全连通,推出块92在推出弹簧91回弹力的作用下将滑移块73推出滑移槽72,转动部224在自身重力的作用下转动至和导向板11贴合;分别启动两个动力电机31,将废钢通过进料筒211放入破碎箱2内,动力电机31使锤头35绕转动辊32的轴线转动并对废钢进行破碎;废钢经第一次破碎后经过中部板4时,一部分通过收集网板42掉落至收集箱5内,另一部分进入终破碎箱22内进行第二次破碎,破碎结束的废钢从筛孔221移出破碎箱2,提高了破碎机破碎废钢的效率。

55.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1