一种带有平板压榨器的真空泵泵油过滤装置的制作方法

1.本实用新型属于工业污油过滤技术领域,尤其是涉及一种带有平板压榨器的真空泵泵油过滤装置。

背景技术:

2.随着金属钛更加广泛的应用发展,扩大生产规模、提高产品质量、降低生产成本将会是海绵钛行业的总趋势。在海绵钛生产设备中,真空系统的高性能稳定运行,对海绵钛产品的质量至关重要;其中主要工作在低真空粗抽阶段的滑阀式真空泵,一直存在着泵油严重污染、不得不大量及时更换的问题,从而在海绵钛生产过程中产生大量真空泵废油。

3.滑阀真空泵废油的产生过程是:海绵钛主要的量产方式为镁还原-蒸馏法的工艺路线,在这种工艺中,海绵钛设备每次还原和蒸馏时,都伴随着长时间的抽真空作业,金属镁和氧化镁蒸汽会随着气流在真空通路中扩散流动,虽然有旋风除尘器和钢丝球过滤器的阻挡,但仍会有部分蒸汽最终到达作为粗抽泵的滑阀真空泵中;进入滑阀泵的粉尘,会被泵中起润滑、密封作用的真空泵油粘附,与泵油混合,无法排出泵外而积存在真空泵油中;受的粉尘污染的泵油,粘度增大,并含有固体粉尘颗粒,其润滑密封性能变差,会导致真空泵抽气性能大大下降,甚至会发生滑阀卡死、真空泵损坏的机械故障。为避免此类事故发生,保障真空系统正常运行,需要及时更换滑阀泵内被污染的泵油,从而产生了大量“废油”。同时必须购买等量的新真空泵油做补充更换。现有的这种污油处理方法与装置,不仅时间成本极高,且效率也十分低下,故迫切需要一种新的油滤装置及方法。

4.对比于普通粉尘,本例中的粉尘更细小,且数量庞大,特别当粉尘与泵油结合后,其处理难度大大提升。经实验室测定,这种废油含尘量高,粘度大,且流动性差,常规的处理方法处理起来会面临许多问题,例如一般的过滤法,在实际工作过程中会频繁的面临杂质堵塞滤网的问题、再例如一般的离心法,在实际工作过程中也会因为污油较高的含固量而经常需要清理等。传统的设备不仅运行维护十分困难,其分离出的杂质更是难以处理,过滤出的杂质往往含油量也很高且十分粘稠。目前急需一种可以在处理这种极易发生滤物堵死滤网现象的情况下连续工作的滤油设备,且同样适用于其他产业的类似情况。针对这一现状,本实用新型提出了一种用于处理海绵钛产业的真空泵泵油过滤装置。

技术实现要素:

5.针对现有技术存在的问题,本实用新型提供一种带有平板压榨器的真空泵泵油过滤装置,解决真空泵连续工作时发生滤物堵死滤网的问题,提高工作效率,降低滤油工序成本。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种带有平板压榨器的真空泵泵油过滤装置,包括奖杯形罐体、罐盖,罐体与罐盖固定连接,罐体上部内腔设有封闭的直壁下凹形过滤腔,过滤腔腔体为金属滤网,过滤腔顶盖设置在罐体顶部边沿的卡槽内,过滤腔顶盖外侧带有向上凸起的限位块;罐盖上开有与

过滤腔限位块相配合的限位孔,限位孔套接在限位块上,罐盖和罐体上沿均开有固定孔,罐盖与罐体通过穿过固定孔的螺栓固定连接,罐盖上还开有与导向轨相连导向孔,罐盖上设有通入过滤腔内部的上反冲装置,罐盖中心处设有通入过滤腔内部的出口通路;罐体上部侧壁设有入口通路和泄压通路,泄压通路的开口位置高于入口通路的开口位置;泄压通路中设有泄压装置;罐体上部侧壁还设有通入罐体内腔的侧反冲装置,侧反冲装置的开口位置高于泄压通路的开口位置;罐体下部通过上法兰盘连接球阀,球阀下方通过下法兰盘连接存渣罐;存渣罐下部连通有平板压榨器,平板压榨器由壳体、压榨平板、小型伸缩臂、出渣口、排油口组成,压榨平板与小型伸缩臂相连接,设置在壳体一侧端;壳体另一端设有设有出渣口,出渣口盖通过卡扣结构固定连接在出渣口上;排油口设置在壳体底部。

8.过滤腔腔体的金属滤网由内金属过滤层、中布袋过滤层、外金属过滤层组成。

9.泄压通路上设置的泄压装置带有压力传感器,可根据不同的液体工作压力状态自动调节流量。

10.过滤腔与罐体连接部位,球阀与上、下法兰盘连接部位,平板压榨器小型伸缩臂与壳体连接部位,平板压榨器壳体与出渣口盖之间的连接部位均采用密封圈密封。

11.球阀与上、下法兰盘之间均通过穿过固定孔的螺栓固定连接。

12.罐盖上设有把手,挂钩挂在把手上。

13.本实用新型通过反冲装置进行气喷的除杂质方式,将粘黏在过滤层表面的滤渣清除,避免了传统过滤方式在处理此类污油时所存在的弊端,使得过滤工作能够继续进行且不影响正常的油滤过程,本实用新型可以不影响主设备运行连续工作。本实用新型通过反冲装置将滤油区的滤渣一次性冲入存渣区的存渣罐中,此后关闭球阀,球阀上方的滤油工作继续,且球阀下方的滤渣工作也同步进行,存渣罐内的滤渣逐渐进入分离区中,通过平板压榨将物料输送过程中不慎随滤渣进入存渣罐的油液与残存在滤渣中的部分油液分离出来,分离后的油液将收集并准备重新投入油滤过程,对滤渣的二次处理将大大减少资源浪费。本实用新型通过较高的搭建,将本该平铺在地面上的不同设备进行堆叠,在节省占地面积的同时也使得实际处理路线更短,避免了设备间传输物料的浪费,大大减小了成本、运行周期及设备占地面积。本实用新型由于存在滤渣清理及滤渣二次处理等工序,在实际工作中比传统油滤法更节省时间。

附图说明

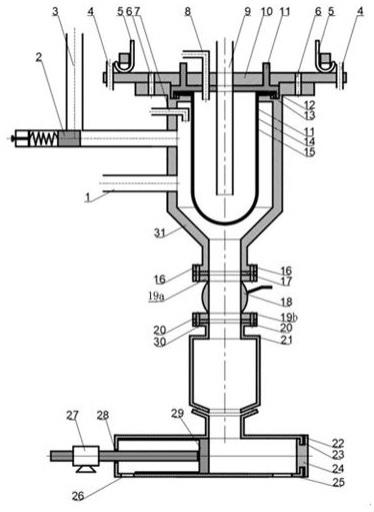

14.图1为本实用新型的结构示意图;

15.图2为图1的俯视图;

16.图3为图1的局部示意图;

17.图4为图1的局部示意图;

18.图5为图1 的局部示意图;

19.图6为平板压榨器壳体出渣口的结构示意图;

20.图中,1—入口通路,2—泄压装置,3—泄压通路,4—导向孔,5—挂钩,6—固定孔,7—侧反冲装置,8—上反冲装置,9—出口通路,10—罐盖,11—内金属过滤层,12—密封圈,13—密封圈,14—中布袋过滤层,15—外金属过滤层,16—固定孔,17—密封圈,18—球阀,19a—上法兰盘,19b—下法兰盘,20—固定孔,21—存渣罐,22—平板压榨器壳体,23—密封

圈,24—出渣口盖,25—排油口,26—排油口,27—小型伸缩臂,28—密封圈,29—压榨平板,30—密封圈,31—罐体。

具体实施方式

21.下面结合附图和具体实施例对本实用新型做进一步的详细说明:

22.如图1、图2、图3所示,带有平板压榨器的真空泵泵油过滤装置包括奖杯形罐体31、罐盖10,罐体31与罐盖10固定连接,罐体上部内腔设有封闭的直壁下凹形过滤腔,过滤腔腔体为金属滤网,过滤腔顶盖设置在罐体顶部边沿的卡槽内,过滤腔顶盖外侧带有向上凸起的限位块;罐盖上开有与过滤腔限位块相配合的限位孔,限位孔套接在限位块上,罐盖和罐体上沿均开有固定孔6,罐盖与罐体通过穿过固定孔的螺栓固定连接,罐盖上还开有与导向轨相连导向孔4,罐盖上设有通入过滤腔内部的上反冲装置8,罐盖中心处设有通入过滤腔内部的出口通路9;罐体上部侧壁设有入口通路1和泄压通路3,泄压通路的开口位置高于入口通路的开口位置;泄压通路中设有泄压装置2;罐体上部侧壁还设有通入罐体内腔的侧反冲装置7,侧反冲装置的开口位置高于泄压通路的开口位置。

23.如图1、图4、图5所示,罐体下部通过上法兰盘19a连接球阀18,18下方通过下法兰盘19b连接存渣罐20;存渣罐下部连通有平板压榨器,平板压榨器由壳体22、压榨平板29、小型伸缩臂27、出渣口24、排油口25和26组成,压榨平板与小型伸缩臂相连接,设置在壳体一侧端。参见图6,壳体另一端设有设有出渣口,出渣口盖通过卡扣结构固定连接在出渣口上;排油口设置在壳体底部。压榨平板随着小型伸缩臂的运动,污油可以从两个排油口排出。

24.从图1和图3可见,金属滤网由内金属过滤层11、中布袋过滤层14、外金属过滤层15组成。泄压通路3上设置的泄压装置带有压力传感器2,可根据不同的液体工作压力状态自动调节流量。

25.从图1、图4和图5可见,过滤腔与罐体连接部位设有密封圈12和13,球阀与上、下法兰盘连接部位分别设有密封圈17和30,平板压榨器小型伸缩臂27与壳体连接部位设有密封圈28,平板压榨器壳体与出渣口盖之间的连接部位设有密封圈密封23。球阀与上法兰盘之间通过穿过固定孔16的螺栓固定连接,球阀与下法兰盘之间通过穿过固定孔20的螺栓固定连接。罐盖上设有把手,挂钩5挂在把手上。

26.本实用新型在真空泵泵油过滤装置在海绵钛生产工艺中的应用时,采取下述工作步骤:

27.(1)打开通路阀门,开启过滤:打开入口通路1阀门、出口通路9阀门后污油从入口通路流入,逐渐填满罐体31内腔,当液位与过滤层15接触时则液固分离开始进行,液固分离过程中,清油将通过过滤层到达过滤腔内部累积后从出口通路9溢出,滤渣将被过滤层拦截在过滤腔外壁15上,随着污油的不断注入,污油将逐渐充满整个罐体31内腔,此时进油速度大于滤油速度,多余的油液将通过泄压装置2从泄压通路3内溢出;

28.(2)启动上反冲装置8,排出清油:当过滤腔外壁15的滤渣不断累积后,过滤速度下降,出口通路9的流量明显下降,此时关闭入口通路1的阀门,打开罐盖10处的上反冲装置8,高压气体将通过上反冲装置进入过滤腔,过滤后的清油在较大的压差下将从出口通路9流出;

29.(3)启动侧反冲装置7,清理滤渣至存渣区:当清油基本已从出口通路9流出时,关

闭上反冲装置8和出口通路9的阀门,打开存渣区的球阀18的阀门,再启动侧反冲装置7,高压气体通过侧反冲装置将过滤层外壁15的滤渣冲下,滤渣将在气流的冲击下经由管道落入存渣区的存渣罐21内;

30.(4)关闭球阀18,工艺进入循环:当步骤(3)结束时,关闭球阀18阀门,此时清油被排出装置外,滤渣进入到存渣区,整个装置被球阀18分为两个部分,对球阀以上的部分装置继续进行步骤(1)到(3)的操作,球阀以下平板压榨器的电动机始终处于开启状态,当滤渣从入口逐渐落入壳体22,小型伸缩臂27在电动机带动下进行往复运动,从而带动压榨平板29将滤渣推动,滤渣将在压榨平板与壳体22的挤压作用下分离出污油,污油将从排油口25排出,打开出渣口盖24可将壳体内的滤渣取出。

31.实验测试结果显示,在处理海绵钛生产设备中产生的真空泵污油过程中,当内金属滤网11、外金属滤网15和金属滤网23采用常规200目不锈钢丝网时,可将污油中大于100μm 的金属粉尘颗粒过滤出来;当中布袋过滤层14采用常规50μm滤布时,处理后清油中残留的粉尘粒度小于50μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1