一种多级液体分布器的制作方法

1.本实用新型涉及焦化、煤化工、石油化工、精细化工领域,具体为一种多级液体分布器。

背景技术:

2.在焦化、煤化工、化肥行业等领域中,脱硫塔是脱硫工段中的关键设备。由于脱硫液中含有中油、粉尘以及硫单质固体等,长时间运行极易导致堵塞。此外,脱硫塔的效率主要受分布器和填料影响。脱硫塔运行时,脱硫液量很大,采用传统的分布器普遍存在一些问题。比如采用传统的槽式液体分布器,由于二级槽较窄,造成槽内液面梯度很大,导致二级槽侧面的分布孔流出的液体分布不均匀;并且二级槽侧面开孔较小,容易堵孔,造成液体偏流,脱硫效果不理想。再比如采用传统的槽盘式液体分布器,所占塔体的空间大,重量大,开孔率小,易堵塞,分布点布置不均匀,此分布器的支撑梁一般为工字钢或者h型钢梁,其梁上部位不能开设分布孔,梁的正下方填料没有液体,造成分布不均匀,从而降低脱硫效率。

3.综上所述,脱硫塔采用传统的分布器普遍存在着布液点少、分布不均匀、容易堵塞等问题。因此,开发一种高效、抗堵的分布器,能够明显提高脱硫塔的效率以及降低后期的检修成本。

技术实现要素:

4.针对现有技术的不足,本实用新型拟解决的技术问题是,提供一种多级液体分布器,是一种多级分布、处理液量大、布液点多、分布均匀的高效分布装置。

5.本实用新型解决所述技术问题的技术方案是,提供一种多级液体分布器,其特征在于,该分布器包括支撑梁、支座、一级槽、缓冲槽、分配盒、二级槽、缓冲板和组合件;

6.支座固定于塔壁的内侧;支撑梁的两端固定安装于各自的支座上;若干个二级槽固定安装于支撑梁的底部;

7.至少一个一级槽固定安装于所有二级槽的顶部上;每个一级槽内均设置有缓冲槽;一级槽的底部固定安装有若干个分配盒;每个分配盒的底部开有若干个分配孔;二级槽的内部的正对分配盒的位置处固定安装有缓冲板;

8.每个二级槽的底部均开有若干个槽孔,每个槽孔的下方固定安装有一个组合件;组合件由喷洒器、筋板和接液板构成;喷洒器的顶部固定于二级槽的底部;接液板通过筋板固定于喷洒器的内壁上,位于喷洒器的内部;喷洒器的侧壁上部沿周向开有若干个通气孔,用于气相流通,侧壁下部沿周向开有若干个布液孔,用于液相流通。

9.与现有技术相比,本实用新型有益效果在于:

10.(1)本实用新型实现了液体四级分布,与传统的只有一级分布的槽盘液体分布器、只有二级分布的槽式液体分布器相比,除了有一级槽和二级槽的两级分布以外,还增加了接液板的三级分布以及喷洒器的四级分布,从而大大提高脱硫塔的效率。

11.经实验研究发现,采用本实用新型,脱硫塔效率提高20%以上。

12.(2)本实用新型布液点多、分布均匀。针对脱硫塔运行时,脱硫液量很大的特点,通过加宽二级槽,使槽内液面平稳,几乎没有液面梯度。此外,二级槽底部设置了组合件,从槽孔流下的液流撞击下方正对的接液板后,形成伞形液膜,再撞击到喷洒器的内壁,从布液孔处喷出,分散成多个细小的液滴,大大增加了布液点,并且液体分布均匀,气液接触更充分,从而大大提高气液传质效率。

13.传统分布器的槽体较窄,且在槽体侧面开孔;若加宽槽体,则槽子数量会减少,从而布液点会大大减少。本实用新型在槽体底部开孔,并且槽体底部设置了组合件,使一股股液流被分散成很多个细小的液滴,从而大大增加了布液点,因此加宽槽体,不会影响布液点的数量。

14.经实验研究发现,采用本实用新型的喷淋点数量比传统分布器的喷淋点数量增加两倍以上。

15.(3)本实用新型抗堵塞能力强。针对脱硫液中杂质较多的特点,首先二级槽加宽,二级槽底部开较大的孔,充分满足液体流动,且使杂质不容易堵塞孔,可以避免液体偏流。此外,二级槽底部设置的接液板与喷洒器之间有较大的空隙,也不容易堵塞。这样可以延长脱硫塔的使用周期,减少检修清理成本。

16.(4)本实用新型具有较高的操作弹性,处理能力较大,塔设备可以长周期稳定运行,具有较好的应用前景。

附图说明

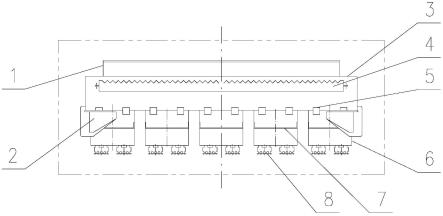

17.图1为本实用新型的整体结构主视示意图;

18.图2为本实用新型的整体结构俯视示意图;

19.图3为本实用新型的组合件的主视示意图。

20.图中:支撑梁1、支座2、一级槽3、缓冲槽4、分配盒5、二级槽6、缓冲板7、喷洒器8、筋板9、接液板10、分配孔51、槽孔61、布液孔81、通气孔82。

具体实施方式

21.下面给出本实用新型的具体实施例。具体实施例仅用于进一步详细说明本实用新型,不限制本技术权利要求的保护范围。

22.本实用新型提供了一种多级液体分布器(简称分布器),其特征在于,该分布器包括支撑梁1、支座2、一级槽3、缓冲槽4、分配盒5、二级槽6、缓冲板7和组合件;

23.支座2固定于塔壁的内侧;支撑梁1的两端固定安装于各自的支座2上,与水平面平行;沿水平面方向,若干个二级槽6固定安装于支撑梁1的底部;

24.沿水平面方向,至少一个一级槽3固定安装于所有二级槽6的顶部上;每个一级槽3内均设置有缓冲槽4,位于一级槽3的上部或中部;沿水平面方向,一级槽3的底部固定安装有若干个分配盒5,分配盒5位于二级槽6内部;每个分配盒5的底部开有若干个分配孔51;二级槽6的内部的正对分配盒5的位置处固定安装有水平设置的缓冲板7;

25.每个二级槽6的底部均开有若干个槽孔61,每个槽孔61的下方固定安装有一个组合件;组合件由喷洒器8、筋板9和接液板10构成;喷洒器8的顶部固定于二级槽6的底部;接液板10通过筋板9固定于喷洒器8的内壁上,位于喷洒器8的内部;喷洒器8的侧壁上部沿周

向开有若干个通气孔82,用于气相流通,侧壁下部沿周向开有若干个布液孔81,用于液相流通。

26.优选地,二级槽6沿塔的径向均匀布置,等间距且相互平行;一级槽3沿塔的径向均匀布置,等间距且相互平行;一级槽3与二级槽6呈空间垂直,支撑梁1与水平面平行,一级槽3与支撑梁1呈空间平行。

27.优选地,分配盒5沿塔的径向均匀布置,等间距且相互平行。

28.优选地,缓冲板7的尺寸大于与之对应的分配盒5上的所有分配孔51的尺寸之和。即所有分配孔51均落入缓冲板7的范围内。

29.优选地,接液板10位于通气孔82的下方。

30.优选地,接液板10与槽孔61的位置正对。

31.本实用新型的工作原理和工作流程是:

32.液体自上而下流入一级槽3,经过一级槽3内的缓冲槽4进行缓冲来减少液体的冲击力后,从一级槽3底部的分配盒5的分配孔51流出,降液到二级槽6,完成液体的一级分布;液体经过二级槽6内的缓冲板7进行缓冲来减少液体的冲击力后,从二级槽6底部的槽孔61流下,完成二级分布;每股液流撞击下方正对的接液板10后,形成伞形液膜,完成三级分布;伞形液膜撞击喷洒器8的内壁,从喷洒器8侧壁的布液孔81处喷出,分散成多个细小的液滴,液体分布均匀,完成四级分布;这样一股液流就被分散成很多个细小的液滴,从而大大增加了布液点。

33.此外,通过加宽二级槽6,提升处理液量的能力,使槽内液面平稳,几乎没有液面梯度;二级槽6底部开较大的槽孔61,充分满足液体流动,且使杂质不容易堵塞孔,可以避免液体偏流;二级槽6底部设置的接液板10与喷洒器8之间有较大的空隙,也不容易堵塞;因此,本多级液体分布器具有较强的抗堵塞能力。

34.二级槽6之间有间隙为气相通道,喷洒器8侧壁开有通气孔82,增加气液接触面积。气体从本液体分布器的底部往上升,与从布液孔81喷出的多个细小的液滴进行气液传质后,从二级槽6之间的气相通道继续上升。由于液体分散成很多细小的液滴,气液接触更充分,传质效率更高。

35.实施例1

36.一种多级液体分布器(简称分布器),其特征在于,该分布器包括支撑梁1、支座2、一级槽3、缓冲槽4、分配盒5、二级槽6、缓冲板7和组合件;

37.支座2焊接固定于塔壁的内侧;支撑梁1的两端通过螺栓螺母可拆卸式固定安装于各自的支座2上,与水平面(即塔的横截面)平行;沿塔的横截面方向,若干个二级槽6通过螺栓螺母可拆卸式固定安装于支撑梁1的底部;

38.沿塔的横截面方向,至少一个一级槽3通过螺栓螺母可拆卸式固定于所有二级槽6的顶部上;每个一级槽3内均设置有可拆卸的缓冲槽4,位于一级槽3的上部或中部;沿塔的横截面方向,一级槽3的底部均匀焊接固定安装有若干个分配盒5,分配盒5位于二级槽6内部;每个分配盒5的底部开有若干个分配孔51,分配孔51有多种排列方式,开孔范围不超过分配盒5;二级槽6的内部的正对分配盒5的位置处焊接固定安装有水平设置的缓冲板7;

39.每个二级槽6的底部均开有均布的若干个槽孔61,每个槽孔61的下方焊接固定安装有一个组合件;组合件由喷洒器8、筋板9和接液板10构成;喷洒器8的顶部焊接固定于二

级槽6的底部;接液板10通过筋板9焊接固定于喷洒器8的内壁上,位于喷洒器8的内部;喷洒器8的侧壁上部沿周向均匀开有若干个通气孔82,用于气相流通,侧壁下部沿周向均匀开有若干个布液孔81,用于液相流通。接液板10位于通气孔82的下方。

40.优选地,二级槽6沿塔的径向均匀布置,等间距且相互平行;一级槽3沿塔的径向均匀布置,等间距且相互平行;一级槽3与二级槽6呈空间垂直,支撑梁1与水平面平行,一级槽3与支撑梁1呈空间平行。

41.优选地,分配盒5沿塔的径向均匀布置,等间距且相互平行。

42.优选地,缓冲板7的尺寸大于与之对应的分配盒5上的所有分配孔51的尺寸之和。

43.优选地,接液板10位于通气孔82的下方。

44.优选地,一级槽3的槽宽范围为50~600mm;

45.优选地,二级槽6的槽宽范围为30~600mm;

46.优选地,喷洒器8的直径范围为30~600mm;

47.优选地,布液孔81的直径范围为3~50mm;通气孔82的直径范围5~100mm。

48.优选地,接液板10为圆形板,直径范围为10~550mm;接液板10的底部与布液孔81顶点的距离范围为-30~30mm。

49.本实用新型未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1