液态蜡搅拌与过滤装置的制作方法

1.本实用新型涉及过滤设备技术领域,具体涉及一种液态蜡搅拌与过滤装置。

背景技术:

2.在蓝宝石衬底制作工艺中,为了保证液态蜡在整个晶片表面覆盖的均匀性,贴片机需将过量的液态蜡喷向高速转动的晶片表面,这时,大量未被利用的液态蜡则沉积下来并顺着排蜡管道流至废液桶。但是,受机械内部高速旋转气流的影响,液态蜡在沉积过程中内部的醇类化合物挥发严重,逐渐变得粘稠;同时,排出的液态蜡在流经管道时也难免会混入灰尘,管壁残留物等杂质,因此实际收集到的废蜡往往浓稠且含有较多杂质,无法二次利用,现有的生产企业产生的废蜡都是先集中储存后寻找有资质的危废品处理公司协助处理,这样做不仅仅增加了生产成本,而且还需额外投入大量的处理费用;除此之外,现有的液态蜡在过滤处理的过程中由于搅拌稀释不够均匀,导致过滤后的液态蜡仍然留有难以分离的杂质,难以达到回收利用标准,使用效果不佳。

3.为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种从蓝宝石贴片废料中对液态蜡回收方法[cn201920106425.9],它包括将蓝宝石贴片流出的废蜡经50-100目筛网过滤,在量杯中倒入一定容量的废蜡,并添加一定比例分析纯的稀释液,该稀释液为乙醇,正丙醇,松香,邻苯二甲酸二丁酯按照一定比例混合,使用搅拌机进行搅拌,然后将稀释后的液态蜡经0.1um-0.2um过滤网进行过滤,接着将过滤的液态蜡密封储存,静置时间大于3h。

[0004]

上述方案在一定程度上解决了现有技术中液态蜡混入杂质后难以实现回收利用的问题,但是该方案依然存在着诸多不足,例如:液态蜡在过滤处理的过程中由于搅拌稀释不够均匀,导致过滤后的液态蜡仍然留有难以分离的杂质,无法达到回收利用标准,使用效果不佳。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供一种设计合理、使用效果好的液态蜡搅拌与过滤装置。

[0006]

为达到上述目的,本实用新型采用了下列技术方案:本液态蜡搅拌与过滤装置,包括周向内侧具有搅拌空腔的搅拌过滤筒体,搅拌过滤筒体上端通过转动驱动机构连接有位于搅拌空腔内的搅拌出液组件,且转动驱动机构与搅拌出液组件周向内侧之间具有稀释液进液通路,搅拌过滤筒体与搅拌空腔之间具有蜡液进液腔,且蜡液进液腔上端具有导液口,下端具有与搅拌空腔相互连通的进液口,蜡液进液腔内设有环形粗滤网,搅拌过滤筒体周向内侧且位于搅拌出液组件端部设有环形精滤网,且环形精滤网下侧设有净液腔,净液腔内侧设有与搅拌出液组件端部连接的净液分散结构。通过在蜡液进液腔设置环形粗滤网进行初步过滤,过滤后的蜡液进入搅拌空腔,利用稀释液进液通路灌入适量的稀释液并通过转动驱动机构带动搅拌出液组件进行均匀的搅拌出液,对液态蜡进行充分稀释和搅拌,有

效分离杂质并通过环形精滤网进行二次过滤,从而达到二次使用的标准。

[0007]

在上述的液态蜡搅拌与过滤装置中,搅拌出液组件包括转动进液筒体,转动进液筒体周向内侧具有导流腔,且转动进液筒体周向自上而下设有若干水平设置的排液搅拌管体,排液搅拌管体周向设有若干排液孔,且排液搅拌管体一端封闭,另一端设有位于导流腔中并设有单向阀,排液搅拌管体周向内侧具有出液腔,且出液腔与导流腔之间相互连通。通过在转动进液筒体周向设置排液搅拌管体,在进行搅拌的同时进行稀释液的均匀排出,从而实现对液态蜡的均匀稀释和搅拌。

[0008]

在上述的液态蜡搅拌与过滤装置中,转动进液筒体一端插接在环形精滤网轴心的联动轴承内并通过联动结构周向定位,且转动进液筒体另一端与设置在搅拌过滤筒体上端的定位块体之间设有周向定位结构。联动结构和周向定位结构的设置能够使转动进液筒体在转动时保持稳定,确保稀释液输送效果。

[0009]

在上述的液态蜡搅拌与过滤装置中,联动结构包括设置在联动轴承内圈的若干插接凸起部,且相邻的两个插接凸起部之间形成连接插槽,转动进液筒体一端周向外壁设有若干插接在连接插槽内的定位插块,且相邻的定位插块之间设有可供插接凸起部插入的插接间隙。

[0010]

在上述的液态蜡搅拌与过滤装置中,周向定位结构包括设置在定位块体周向内侧的转动定位槽,转动进液筒体一端周向设有设置在转动定位槽内的转动定位环体。

[0011]

在上述的液态蜡搅拌与过滤装置中,转动驱动机构包括转动联动筒体,转动联动筒体通过转动驱动电机驱动,且转动联动筒体周向内侧设有若干联动定位槽,转动进液筒体上具有插接联动筒体,且插接联动筒体设置在转动联动筒体内,插接联动筒体周向外壁设有若干插接在联动定位槽的联动定位块体。联动定位块体和联动定位槽的相互插接能够使转动进液筒体转动的同步性,能够轻松实现正转和反转的效果。

[0012]

在上述的液态蜡搅拌与过滤装置中,转动联动筒体上设有用于输入稀释液的输入孔,转动联动筒体与转动驱动电机输出轴相连的一端呈封闭状,且插接联动筒体上端呈敞口。输入孔的设置便于朝向稀释液进液通路中灌入稀释液,且设置在高处便于提高冲击压力。

[0013]

在上述的液态蜡搅拌与过滤装置中,搅拌过滤筒体上端设有转动轴承,转动进液筒体设置在转动轴承内圈,转动轴承上端周向通过定位块体封闭。这样设置可以防止液态蜡从转动轴承处外溢喷出。

[0014]

在上述的液态蜡搅拌与过滤装置中,蜡液进液腔位于环形粗滤网上端的部分与设置在搅拌过滤筒体外壁的滤料吸出口相连通,滤料吸出口与导液口分别设置在搅拌过滤筒体外壁对向两侧,且滤料吸出口及导液口均设有开关阀门。滤料吸出口的设置便于及时排出经过环形粗滤网过滤后的杂质。

[0015]

在上述的液态蜡搅拌与过滤装置中,净液分散结构包括连接柱体,连接柱体下端连接有呈伞状设置的转动部,且转动部上端面具有呈倾斜设置的净液分散斜面,转动部周向与净液腔内壁之间设有排液间隙。转动部的转动可以使经过精滤网过滤后的液态蜡呈分散状态落下,防止聚集凝结。

[0016]

与现有的技术相比,本实用新型的优点在于:设计合理、结构简单,不仅操作便捷,而且能够对液态蜡中的杂质进行有效分离过滤,提高过滤后的液态蜡纯度,有效达到了二

次利用的标准,并且在分离搅拌的过程中能够向液态蜡中均匀释放稀释液并实现同步转动搅拌,搅拌效果好,稀释均匀性佳。

附图说明

[0017]

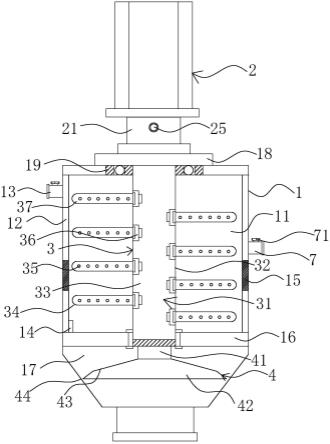

图1是本实用新型的整体结构剖视图;

[0018]

图2是本实用新型中的转动进液筒体结构示意图;

[0019]

图3是本实用新型中的环形精滤网结构示意图;

[0020]

图4是本实用新型中的转动联动筒体结构示意图;

[0021]

图5是本实用新型中的定位块体结构示意图。

[0022]

图中,搅拌过滤筒体1、搅拌空腔11、蜡液进液腔12、导液口13、进液口14、环形粗滤网15、环形精滤网16、净液腔17、定位块体18、转动轴承19、转动驱动机构2、转动联动筒体21、联动定位槽22、插接联动筒体23、联动定位块体24、输入孔25、搅拌出液组件3、稀释液进液通路31、转动进液筒体32、导流腔 33、排液搅拌管体34、排液孔35、单向阀36、出液腔37、净液分散结构4、连接柱体41、转动部42、净液分散斜面43、排液间隙44、联动结构5、插接凸起部51、连接插槽52、定位插块53、插接间隙54、周向定位结构6、转动定位槽61、转动定位环体62、滤料吸出口7、开关阀门71、联动轴承8。

具体实施方式

[0023]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0024]

如图1-5所示,本液态蜡搅拌与过滤装置,包括周向内侧具有搅拌空腔11的搅拌过滤筒体1,搅拌过滤筒体1上端通过转动驱动机构2连接有位于搅拌空腔11内的搅拌出液组件3,且转动驱动机构2与搅拌出液组件3周向内侧之间具有稀释液进液通路 31,搅拌过滤筒体1与搅拌空腔11之间具有蜡液进液腔12,且蜡液进液腔12上端具有导液口13,下端具有与搅拌空腔11相互连通的进液口14,蜡液进液腔12内设有环形粗滤网15,搅拌过滤筒体1周向内侧且位于搅拌出液组件3端部设有环形精滤网 16,且环形精滤网16下侧设有净液腔17,净液腔17内侧设有与搅拌出液组件3端部连接的净液分散结构4。掺有杂质的液态蜡从导液口13进入蜡液进液腔12,经过环形粗滤网15过滤后从进液口14进入搅拌空腔11,根据液态蜡的量向稀释液进液通路31 加入适量的稀释液并通过转动驱动机构2带动搅拌出液组件3进行搅拌,稀释液同步排出至液态蜡内,经过搅拌和稀释的液态蜡经过环形精滤网16过滤后进入净液腔17并通过净液分散结构4 对过滤后的液态蜡进行周向分散输出。

[0025]

其中,搅拌出液组件3包括转动进液筒体32,转动进液筒体 32周向内侧具有导流腔33,且转动进液筒体32周向自上而下设有若干水平设置的排液搅拌管体34,排液搅拌管体34周向设有若干排液孔35,且排液搅拌管体34一端封闭,另一端设有位于导流腔33中并设有单向阀36,排液搅拌管体34周向内侧具有出液腔37,且出液腔37与导流腔33之间相互连通。稀释液从导流腔33进入出液腔37并通过排液孔35进行分散排出,由于排液搅拌管体34随转动进液筒体32同步转动,位于出液腔37内的稀释液能够快速排出,且位于转动进液筒体32周向两侧的排液搅拌管体34呈一一错位设置。

[0026]

显然地,转动进液筒体32一端插接在环形精滤网16轴心的联动轴承8内并通过联动结构5周向定位,且转动进液筒体32 另一端与设置在搅拌过滤筒体1上端的定位块体18

之间设有周向定位结构6。

[0027]

进一步地,联动结构5包括设置在联动轴承8内圈的若干插接凸起部51,且相邻的两个插接凸起部51之间形成连接插槽52,转动进液筒体32一端周向外壁设有若干插接在连接插槽52内的定位插块53,且相邻的定位插块53之间设有可供插接凸起部51 插入的插接间隙54。联动结构5主要用于防止转动进液筒体32 转动时底部产生抖动的情况,提高转动稳定性。

[0028]

可见地,周向定位结构6包括设置在定位块体18周向内侧的转动定位槽61,转动进液筒体32一端周向设有设置在转动定位槽61内的转动定位环体62。周向定位结构6用于对转动进液筒体32一端转动定位。

[0029]

具体地,转动驱动机构2包括转动联动筒体21,转动联动筒体21通过转动驱动电机驱动,且转动联动筒体21周向内侧设有若干联动定位槽22,转动进液筒体32上具有插接联动筒体23,且插接联动筒体23设置在转动联动筒体21内,插接联动筒体23 周向外壁设有若干插接在联动定位槽22的联动定位块体24。这里的转动联动筒体21底部设有位于插接联动筒体23周向并且对转动联动筒体21底部进行密封包裹的密封筒体,用于防止稀释液泄漏。

[0030]

更进一步地,转动联动筒体21上设有用于输入稀释液的输入孔25,转动联动筒体21与转动驱动电机输出轴相连的一端呈封闭状,且插接联动筒体23上端呈敞口。插接联动筒体23上端的敞口与转动联动筒体21上端内壁之间具有可供稀释液流入的间隙。

[0031]

更具体地,搅拌过滤筒体1上端设有转动轴承19,转动进液筒体32设置在转动轴承19内圈,转动轴承19上端周向通过定位块体18封闭。这样设置用于防止液态蜡在搅拌时通过转动轴承 19间隙喷出。

[0032]

优选地,蜡液进液腔12位于环形粗滤网15上端的部分与设置在搅拌过滤筒体1外壁的滤料吸出口7相连通,滤料吸出口7 与导液口13分别设置在搅拌过滤筒体1外壁对向两侧,且滤料吸出口7及导液口13均设有开关阀门71。滤料吸出口7用于吸出经过环形粗滤网15过滤后留下的杂质。

[0033]

详细地,净液分散结构4包括连接柱体41,连接柱体41下端连接有呈伞状设置的转动部42,且转动部42上端面具有呈倾斜设置的净液分散斜面43,转动部42周向与净液腔17内壁之间设有排液间隙44。转动部42设置可以防止过滤后的液态蜡聚集。

[0034]

综上所述,本实施例的原理在于:混有杂质的粘稠状液态蜡从导液口13进入蜡液进液腔12,经过环形粗滤网15过滤后从进液口14进入搅拌空腔11,根据液态蜡的量从输入孔25向稀释液进液通路31加入适量的稀释液并通过转动驱动机构2带动搅拌出液组件3进行搅拌,在排液搅拌管体34进行转动搅拌时,稀释液从排液孔35排出至液态蜡中,经过均匀搅拌和稀释的液态蜡经过环形精滤网16过滤后进入净液腔17并通过转动部42对过滤后的液态蜡进行周向分散输出。

[0035]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0036]

尽管本文较多地使用了搅拌过滤筒体1、搅拌空腔11、蜡液进液腔12、导液口13、进液口14、环形粗滤网15、环形精滤网 16、净液腔17、定位块体18、转动轴承19、转动驱动机构2、转动联动筒体21、联动定位槽22、插接联动筒体23、联动定位块体24、输入孔25、搅拌出液

组件3、稀释液进液通路31、转动进液筒体32、导流腔33、排液搅拌管体34、排液孔35、单向阀36、出液腔37、净液分散结构4、连接柱体41、转动部42、净液分散斜面43、排液间隙44、联动结构5、插接凸起部51、连接插槽 52、定位插块53、插接间隙54、周向定位结构6、转动定位槽61、转动定位环体62、滤料吸出口7、开关阀门71、联动轴承8等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1