一种浆料灌装系统的制作方法

1.本实用新型涉及浆料灌装设备领域,特别是涉及一种浆料灌装系统。

背景技术:

2.目前,汽车制造业蓬勃发展,汽车需求越来越多,对汽车的品质要求也越来越高。蜂窝状催化剂载体(陶瓷或金属材质)需涂覆一层或两层活性层。活性层通过加水球磨成浆料,涂覆在蜂窝载体上。

3.机械自动涂覆一般为正压上料涂覆,申请号201710564152.8公开了一种蜂窝陶瓷载体催化剂微型涂覆机及其使用方法,包括第一输料管道、第二输料管道、夹持模具、抽料机构和吹气机构,第一输料管道和第二输料管道连通,夹持模具设置于第一输料管道的输出端和第二输料管道的输入端,第二输料管道的输出端设置有抽料支管和吹气支管,抽料支管与抽料机构连接,吹气支管与吹气机构连接。将蜂窝陶瓷载体通过夹持模具连接在第一输料管道和第二输料管道之间,将第一输料管道的输入端浸入浆料盆中;关闭第二开关,打开第一开关,开启抽气设备,待第一缓冲罐中有浆料出现时关闭第一开关,待浆料在蜂窝陶瓷载体内部停留10-60s;开启第二开关,打开吹气设备,控制吹气压力为0.05-0.5mpa,进行时间为1-10s的吹气处理;吹气处理完成后,关闭第二开关,将涂覆载体取出,即完成对蜂窝陶瓷载体的涂覆。夹持模具的中空部分的形状与蜂窝陶瓷载体的形状相匹配,确保了浆料在输送过程中只通过蜂窝陶瓷载体的内部孔道,而不从蜂窝陶瓷载体的外表面经过。上述涂覆机通过人工控制浆料在蜂窝陶瓷载体孔道内的停留时间,人为误差较大,蜂窝陶瓷载体的良品率不高。另外通过夹持模具将蜂窝陶瓷载体设置于第一输料管道的输出端和第二输料管道的输入端之间,对准时误差较大,夹持模具与输料管道输出端之间的缝隙较大,浆液极易泄露,浪费严重;同时上述涂覆机在使用时会产生大量的废气和废液,直接排放会对环境造成污染,而且原料浪费严重。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种浆料灌装系统,能够在对催化剂载体进行涂覆过程中对催化剂载体精准定位、密封对接安装和定量给料,同时可以净化回收处理涂覆过程中产生废水和废气。

5.为实现上述目的及其他相关目的,本实用新型提供一种浆料灌装系统,包括给料装置、涂覆装置和净化回收装置;其中,所述给料装置包括给料缸、进料器和第一升降装置,给料缸和进料器通过输料软管连通,进料器安装于所述第一升降装置;涂覆装置包括灌浆斗、工装盘、抽吸管和第二升降装置,其中,工装盘用于安装催化剂载体,灌浆斗和抽吸管分别位于所述催化剂载体的上下两侧;灌浆斗设置在进料器的下方并与所述第一升降装置连接,抽吸管与第二升降装置连接;所述净化回收装置通过进气管路与涂覆装置的抽吸管连通。

6.于本实用新型的一实施例中,灌浆斗可在第一升降装置的带动下与催化剂载体的

上端密封对接,所述抽吸管可在第二升降装置的带动下与所述催化剂载体的底端密封对接。

7.于本实用新型的一实施例中,所述工装盘底部开设有用于和抽吸管进行密封对接的第一环形凹槽,所述抽吸管端部可活动插设至所述第一环形凹槽内,且所述抽吸管端部设有与所述第一环形凹槽相配合的第一环形密封圈。

8.于本实用新型的一实施例中,所述灌浆斗的出料端内侧壁上设有第二环形凹槽,所述第二环形凹槽内嵌装有与所述催化剂载体端部外侧相配合的第二环形密封圈。

9.于本实用新型的一实施例中,所述净化回收装置包括气液分离组件、过滤组件、净化处理器和真空泵;其中所述气液分离组件与过滤组件之间连通设有第一输送管路,所述过滤组件的出气口设有排气管路,所述排气管路上设有真空泵;所述净化回收装置还包括净化处理设备,所述气液分离组件的出液口和所述过滤组件的粉尘出口分别通过第二输送管路和第三输送管路与所述净化处理设备连通,所述净化处理设备上设有净水出口和废料出口。

10.于本实用新型的一实施例中,所述进气管路、所述第一输送管路、所述第二输送管路、所述第三输送管路和所述排气管路上均安装有控制阀。

11.于本实用新型的一实施例中,灌浆斗通过弹性件与所述安装板连接。

12.如上所述,本实用新型的浆料灌装系统,具有以下有益效果:通过给料装置、涂覆装置和净化回收装置实现了对催化剂载体进行涂覆过程中对催化剂载体精准定位、密封对接安装和定量给料,同时可以净化回收处理涂覆过程中产生废水和废气;通过给料缸、进料器和第一伺服电机的配合,实现了度对每次进料量的控制;通过灌浆斗、工装盘、抽吸管和第二升降装置的配合,实现了对催化剂载体的定位安装和一致性涂覆,通过气液分离组件、过滤组件、净化处理器和真空泵的配合实现了对催化剂载体涂覆过程产生的废气和废液的无害化处理和回收再利用。

附图说明

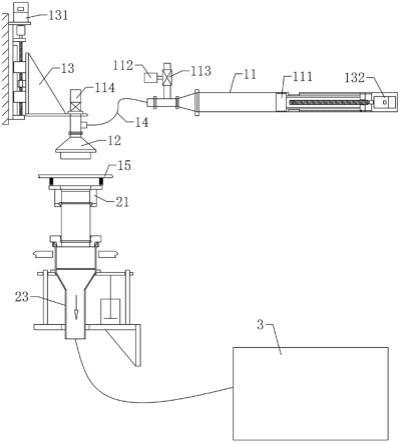

13.图1显示为本实用新型实施例中浆料灌装系统的整体结构示意图;

14.图2显示为本实用新型实施例中涂覆装置的结构示意图(上升前);

15.图3显示为本实用新型实施例中涂覆装置的结构示意图(上升后);

16.图4显示为本实用新型实施例中净化回收装置的结构示意图。

17.其中,具体附图标记为:

18.给料缸11、活塞板111、浆液槽112、第一电磁阀113、第二电磁阀114、进料器12、第一升降装置13、第二伺服电机131、第一伺服电机132、输料软管14、安装板15、

19.灌浆斗21、第二环形凹槽211、第二环形密封圈212、工装盘22、第一环形凹槽221、第一环形密封圈222、抽吸管23、均压网231、第二升降装置24、催化剂载体25、压簧26、

20.净化回收装置3、气液分离罐31、进气管路311、喷水装置312、过滤组件32、第一输送管路321、排气管路322、第二输送管路323、第三输送管路324、净化处理设备35、真空泵34、水泵36、缓冲管37。

具体实施方式

21.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

22.请参阅图1至图4。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

23.请参阅图1,本实用新型提供一种浆料灌装系统,包括给料装置、涂覆装置和净化回收装置;其中,给料装置包括给料缸11、进料器12和第一升降装置13,给料缸11和进料器12通过输料软管14连通,进料器12安装于第一升降装置13;

24.涂覆装置包括灌浆斗21、工装盘22、抽吸管23和第二升降装置24,其中,工装盘22用于安装催化剂载体25,灌浆斗21和抽吸管23分别位于催化剂载体25的上下两侧;灌浆斗21设置在进料器12的下方并与第一升降装置13连接,抽吸管23与第二升降装置24连接;净化回收装置通过进气管路311与涂覆装置的抽吸管23连通。工作时,将催化剂载体25安装于工装盘22上后,第一升降装置13和第二升降装置24分别带动灌浆斗21和抽吸管23与催化剂载体25的上端和下端对接,给料装置向灌浆斗21中输送一定量的浆料,净化回收装置提供负压,浆料在负压的作用从灌浆斗21进入催化剂载体25,多余的浆料沿抽吸管23和进气管路311进入到净化回收装置中,净化回收装置回收涂覆过程产生的废水和废气,防止污染环境。

25.进一步的,第一升降装置13由第二伺服电机131驱动。

26.优选的,给料缸11的缸腔中滑动设有活塞板111,给料缸11的一端设有浆液槽112,另一端设有用于驱动活塞板112移动第一伺服电机132,第一伺服电机132通过丝杆螺母驱动活塞板111在缸腔中移动;进一步的,浆液槽112和给料缸11之间连通设有第一电磁阀113,进料器12和给料缸11之间设有第二电磁阀114;工作时,先打开第一电磁阀113,关闭第二电磁阀114,第一伺服电机132启动,带动活塞板111右移将浆液槽112中的浆液吸入缸腔,第一伺服电机132关闭;然后,第一电磁阀113关闭,第二电磁阀114打开,第一伺服电机132再次启动并反向运转,将缸腔中的浆液推入进料器12,灌浆斗21承接进料器12涌出的浆液。由于伺服电机可实现高精度的控制,可以实现对进料量的精准控制,从而使每次进料均等,保证产品的一致性。

27.优选的,灌浆斗21可在第一升降装置13的带动下与催化剂载体25的上端密封对接,抽吸管23可在第二升降装置24的带动下与催化剂载体25的底端密封对接。

28.优选的,工装盘22底部开设有用于和抽吸管进行密封对接的第一环形凹槽221,抽吸管23端部可活动插设至第一环形凹槽221内,且抽吸管23端部设有与第一环形凹槽221相配合的第一环形密封圈222。通过第一环形凹槽221和第一环形密封圈222的配合可以很方便实现抽吸管23和工装盘22的对接和密封;对接时(如图2、图3),抽吸管23在第二升降装置

24的带动下向上移动,直至抽吸管23端部进入第一环形凹槽221内,抽吸管23继续向上移动,顶紧第一环形凹槽221,使第一环形密封圈222与第一环形凹槽221密封连接。进一步的,抽吸管23内安装有均压网231,可使浆料受到均匀的吸力,便于浆料在催化剂载体25的表面涂覆均匀。

29.优选的,灌浆斗21的出料端内侧壁上设有第二环形凹槽211,第二环形凹槽211内嵌装有与催化剂载体端部外侧相配合的第二环形密封圈212;第二环形密封圈212嵌装在第二环形凹槽211中不容易脱落,保证了催化剂载体25与灌浆斗21的密封连接。

30.优选的,净化回收装置包括气液分离组件、过滤组件32、净化处理设备35和真空泵34;其中气液分离组件与过滤组件32之间连通设有第一输送管路321,过滤组件32的出气口设有排气管路322,排气管路322上设有真空泵34;真空泵34可以为催化剂载体25的涂覆提供负压吸力,同时回收多余的浆料;气液分离组件的出液口和过滤组件的粉尘出口分别通过第二输送管路323和第三输送管路324与净化处理设备35连通,净化处理设备35上设有净水出口和废料出口;装置工作时,涂覆装置内的废气废液从抽吸管23流出,经进气管路311进入气液分离器组件31,气液分离器组件31将废气和废液分离,分离出的废气中含有粉尘,需要经第一输送管路321输送至过滤组件32中过滤去除粉尘,清除粉尘后的气体最终经排气管路322直接排出至外界环境中;分离出的废液由出液口经第二输送管路323输送至净化处理设备35中进行后续净化处理,最终得到清水和废料,对废料(即浆料)集中收集可重复使用;分离得到的清水从净水出口流出。

31.进一步的,在本实施例中,气液分离组件包括两个彼此连通的气液分离罐31,该气液分离罐中设有喷水装置312,该喷水装置312可用于清洗气液分离罐31的内壁,进一步的,喷水装置312的进水管与净化处理设备的净水出口连通,经过净化处理设备35分离得到的清水被水泵36泵入喷水装置312,实现了废水的回收再利用。

32.进一步的,第一输送管路321上连通管设有缓冲管37,用于容纳经气液分离罐31分离后得到的废气,并对废气中的大颗粒粉尘初步沉降排出至净化处理设备35。

33.优选的,进气管路311、第一输送管路321、第二输送管路323、第三输送管路324和排气管路322上均安装有控制阀。

34.优选的,第一升降装置13上设有安装板15,灌浆斗21通过弹性件与安装板15连接,在本实例中,该弹性件为压簧26,该压簧26可缓冲灌浆斗21与催化剂载体25对接过程中的碰撞冲击力,从而保护催化剂载体25不受损。

35.综上所述,本实用新型通过给料装置、涂覆装置和净化回收装置实现了对催化剂载体进行涂覆过程中对催化剂载体精准定位、密封对接安装和定量给料,同时可以净化回收处理涂覆过程中产生废水和废气。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

36.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1