一种能防沉底的色粉搅拌机的制作方法

1.本发明涉及注塑工艺技术领域,尤其涉及一种能防沉底的色粉搅拌机。

背景技术:

2.塑料色粉是一种应用在塑料上面的着色剂,在注塑生产过程中,通过加工工艺使色粉应用在塑料制品上面,赋予塑料不同的色彩,以达到不同的加工效果。现有的色粉搅拌机主要由电机、搅拌柱以及搅拌桶组成,但在搅拌时色粉容易在搅拌桶的底部堆积结块,导致色粉的均匀度受到影响,且部分色粉还会贴附在桶壁四周,既导致材料的损失增多,又需要进行清理,不利于进行新一轮的色粉搅拌,导致色粉搅拌难度增大,加工效率降低。因此,设计一种能防止色粉堆积、贴附在桶底的防沉底的色粉搅拌机成为了急需解决的技术问题。

技术实现要素:

3.本发明为解决上述问题,提供了一种能防沉底的色粉搅拌机。

4.本实用新型的技术方案,一种能防沉底的色粉搅拌机,包括搅拌桶,所述搅拌桶的内部底面铰接设有搅拌轴,所述搅拌轴连接设有若干搅拌叶片以及驱动电机,所述驱动电机连接设有支撑架,所述搅拌轴套设有触发套筒,该搅拌轴还设有支撑块,所述支撑块的底面设有引导柱,所述触发套筒的顶面设有引导孔,所述引导柱以及引导孔均与搅拌轴相平行,该引导柱的底端插设于引导孔内;所述触发套筒的外侧间隔设有若干防沉叶片,该触发套筒的底面还设有若干触发槽,所述搅拌桶连接设有半圆形凸板,所述半圆形凸板的弧形面竖直向上插设于触发槽内,该半圆形凸板的半径大于触发槽的深度。

5.采用上述结构后,通过驱动电机带动搅拌轴转动,搅拌轴上的搅拌叶片将搅拌桶内的色粉进行搅拌;通过支撑块随搅拌轴转动,支撑块底部的引导柱插在引导孔内推动触发套筒转动,触发套筒侧面的防沉叶片扫过搅拌桶底部的色粉,使色粉翻动到防沉叶片的顶面;当触发套筒上触发槽转动至接触半圆形凸板时,半圆形凸板的弧形面抵住并引导触发槽的侧壁向上抬升,从而带动触发套筒以及防沉叶片上移,翻到防沉叶片上色粉受力向上扬起,与搅拌叶片接触进行充分搅拌,当半圆形凸板再次移动触发槽下方时,触发套筒落回原处,使防沉叶片能循环扫过色粉进行上扬,避免色粉堆积在搅拌桶的底部,防止色粉贴附在桶底,减少材料损失以及清理难度,有助于快速开启新一轮的色粉搅拌,提高色粉的加工效率;实现了防沉叶片扫起搅拌桶底部的色粉,并周期性上下移动将色粉扬起与搅拌叶片接触,使得色粉能得到充分搅拌,提高色粉均匀度以及搅拌效率。

6.作为本实用新型的进一步改进,所述搅拌轴的外侧套设有挤压弹簧,所述挤压弹簧的直径与搅拌轴的直径相对应,该挤压弹簧的顶端以及底端分别贴合支撑块的底面以及触发套筒的顶面。

7.采用上述结构后,通过触发套筒上移导致挤压弹簧蓄力,在触发套筒回落时,挤压弹簧发力推动触发套筒回到原位,避免色粉堵塞在触发套筒下方导致无法回落,挤压弹簧

向触发套筒施力将色粉从触发套筒的下方挤出。

8.作为本实用新型的进一步改进,所述若干防沉叶片的边缘均连接设有刷毛,所述刷毛的端部与搅拌桶的底面以及内侧壁相贴合。

9.采用上述结构后,通过防沉叶片的边缘设置刷毛,刷毛与搅拌桶的底面以及内侧壁相贴合,在防沉叶片转动时,刷毛能将贴在搅拌桶上的色粉扫走,进一步避免材料损失增多。

10.作为本实用新型的进一步改进,所述触发槽连接设有缓冲垫,所述缓冲垫覆盖触发槽的内壁。

11.采用上述结构后,通过触发槽连接设有覆盖自身内壁的缓冲垫,当半圆形凸板转回触发槽,触发套筒回落时,防止半圆形凸板的顶端直接撞击触发槽,避免二者产生损耗。

12.作为本实用新型的进一步改进,所述若干防沉叶片的一侧均向下倾斜。

13.采用上述结构后,通过防沉叶片的一侧向下倾斜,便于该侧将色粉铲起至防沉叶片的上方,提高每次扬起的色粉量,加速色粉搅拌均匀。

附图说明

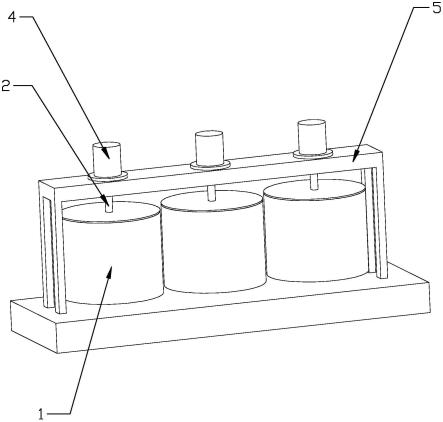

14.图1所示为本实用新型结构示意图。

15.图2所示为搅拌桶剖面结构示意图。

16.图3所示为搅拌轴结构示意图。

17.图4所示为a部分触发槽结构示意图。

18.1-搅拌桶,2-搅拌轴,3-搅拌叶片,4-驱动电机,5-支撑架,6-触发套筒,7-支撑块,8-引导柱,9-引导孔,10-防沉叶片,11-触发槽,12-半圆形凸板,13-挤压弹簧,14-缓冲垫。

具体实施方式

19.如图1-图4所示一种能防沉底的色粉搅拌机,包括搅拌桶1,所述搅拌桶1的内部底面铰接设有搅拌轴2,所述搅拌轴2连接设有若干搅拌叶片3以及驱动电机4,所述驱动电机4连接设有支撑架5,所述搅拌轴2套设有触发套筒6,该搅拌轴2还设有支撑块7,所述支撑块7的底面设有引导柱8,所述触发套筒6的顶面设有引导孔9,所述引导柱8以及引导孔9均与搅拌轴2相平行,该引导柱8的底端插设于引导孔9内;所述触发套筒6的外侧间隔设有若干防沉叶片10,该触发套筒6的底面还设有若干触发槽11,所述搅拌桶1连接设有半圆形凸板12,所述半圆形凸板12的弧形面竖直向上插设于触发槽11内,该半圆形凸板12的半径大于触发槽11的深度。

20.通过驱动电机4带动搅拌轴2转动,搅拌轴2上的搅拌叶片3将搅拌桶1内的色粉进行搅拌;通过支撑块7随搅拌轴2转动,支撑块7底部的引导柱8插在引导孔9内推动触发套筒6转动,触发套筒6侧面的防沉叶片10扫过搅拌桶1底部的色粉,使色粉翻动到防沉叶片10的顶面;当触发套筒6上触发槽11转动至接触半圆形凸板12时,半圆形凸板12的弧形面抵住并引导触发槽11的侧壁向上抬升,从而带动触发套筒6以及防沉叶片10上移,翻到防沉叶片10上色粉受力向上扬起,与搅拌叶片3接触进行充分搅拌,当半圆形凸板12再次移动触发槽11下方时,触发套筒6落回原处,使防沉叶片10能循环扫过色粉进行上扬,避免色粉堆积在搅拌桶1的底部,防止色粉贴附在桶底,减少材料损失以及清理难度,有助于快速开启新一轮

的色粉搅拌,提高色粉的加工效率;实现了防沉叶片10扫起搅拌桶1底部的色粉,并周期性上下移动将色粉扬起与搅拌叶片3接触,使得色粉能得到充分搅拌,提高色粉均匀度以及搅拌效率。

21.所述搅拌轴2的外侧套设有挤压弹簧13,所述挤压弹簧13的直径与搅拌轴2的直径相对应,该挤压弹簧13的顶端以及底端分别贴合支撑块7的底面以及触发套筒6的顶面。

22.通过触发套筒6上移导致挤压弹簧13蓄力,在触发套筒6回落时,挤压弹簧13发力推动触发套筒6回到原位,避免色粉堵塞在触发套筒6下方导致无法回落,挤压弹簧13向触发套筒6施力将色粉从触发套筒6的下方挤出。

23.所述若干防沉叶片10的边缘均连接设有刷毛,所述刷毛的端部与搅拌桶1的底面以及内侧壁相贴合。

24.通过防沉叶片10的边缘设置刷毛,刷毛与搅拌桶1的底面以及内侧壁相贴合,在防沉叶片10转动时,刷毛能将贴在搅拌桶1上的色粉扫走,进一步避免材料损失增多。

25.所述触发槽11连接设有缓冲垫14,所述缓冲垫14覆盖触发槽11的内壁。

26.通过触发槽11连接设有覆盖自身内壁的缓冲垫14,当半圆形凸板12转回触发槽11,触发套筒6回落时,防止半圆形凸板12的顶端直接撞击触发槽11,避免二者产生损耗。

27.所述若干防沉叶片10的一侧均向下倾斜。

28.通过防沉叶片10的一侧向下倾斜,便于该侧将色粉铲起至防沉叶片10的上方,提高每次扬起的色粉量,加速色粉搅拌均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1