二氯异氰尿酸钠反应干燥装置的制作方法

1.本实用新型属于化工设备技术领域,尤其涉及一种二氯异氰尿酸钠反应干燥装置。

背景技术:

2.现行二氯异氰尿酸钠生产工艺主要是以氰尿酸、碳酸钙、碳酸钠及氯气为原料合成,前序将氰尿酸与碳酸钙混合后与氯气反应生成二氯氰尿酸,后序二氯氰尿酸再与碳酸钠混合反应生成二氯异氰尿酸钠。其中,二氯异氰尿酸与碳酸钠反应需充分熟化后进行干燥,目前是采用分批熟化干燥的,物料周转繁琐,费时费力,工作效率低下,而且工作人员的劳动强度大,同时也不利于连续化大批量生产。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术的不足,提供一种二氯异氰尿酸钠反应干燥装置,降低了工作人员的劳动强度,能够实现连续化生产。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种二氯异氰尿酸钠反应干燥装置,包括用于输送并熟化二氯异氰尿酸与碳酸钠混合物料的熟化仓,所述熟化仓包括仓体及其底部的输送带,所述输送带的上方设有搅拌组件,所述仓体的顶部设有用于向其内部物料喷淋的喷淋组件;所述仓体的出料口与干燥机进料口相连,所述干燥机用于对生成的二氯氰尿酸钠进行干燥;仓体排气管与尾气处理装置相连。

6.优选的,所述搅拌组件包括沿输送带长度方向并列布置的多个搅拌轴,所述搅拌轴的中心轴线垂直于输送带的运行方向;所述搅拌轴上间隔设有若干个搅拌叶,用于将输送带上的二氯异氰尿酸与碳酸钠混合物料打散;所述搅拌轴由电机驱动,所述电机设置于仓体的外侧。

7.优选的,所述熟化仓与干燥机之间设有缓存仓,所述缓存仓的底部设有输送带,所述缓存仓的输送带出料端设置于干燥机的进料口上方。

8.优选的,所述干燥机为流化床干燥器,所述流化床干燥器的底部与热空气管相连,所述流化床干燥器的出料口与粉料输送管相连。

9.优选的,所述热空气管与换热器的出气口相连,所述换热器的进气口与鼓风机相连;所述换热器的热交换介质进口与蒸汽管相连、热交换介质出口与冷凝水管相连;所述蒸汽管与仓体内腔连通。

10.优选的,所述流化床干燥器的出料口通过粉料输送管与旋风分离器的进料口相连,所述流化床干燥器的排气管与旋风除尘器相连,所述旋风分离器及旋风除尘器的出气口均与二次除尘器相连,所述二次除尘器与引风机相连;所述旋风除尘器及旋风分离器的底部出料口与螺旋进料机的进口相连,所述螺旋进料机的出料口与造粒机相连。

11.优选的,所述粉料输送管的下部设有补料口,所述补料口设有补料输送机。

12.优选的,所述二次除尘器为两个脉冲除尘器,分别为第一脉冲除尘器和第二脉冲除尘器,所述第一脉冲除尘器的进气管与旋风除尘器的出气口相连,所述第二脉冲除尘器的进气管与旋风分离器的出气口相连,所述第一脉冲除尘器的出气管与喷淋塔相连,所述喷淋塔的顶部排气口与放空管连通,所述第二脉冲除尘器的排气管与放空管连通,第二脉冲除尘器的固体出料口与螺旋进料机相连;所述第一脉冲除尘器的底部出料口设有粉料收集包。

13.优选的,所述造粒机的出料口设有振动筛,所述振动筛的底部出粉口与斗提机的进料口相连,所述斗提机的出料口与造粒机的进料口相连;所述振动筛的出料口设有成品料仓。

14.优选的,所述振动筛的排气管与除尘器相连,所述除尘器通过引风机与除尘管相连。

15.采用上述技术方案所产生的有益效果在于:与现有技术相比,本实用新型通过喷淋组件向熟化仓内部的二氯异氰尿酸与碳酸钠混合物料喷水,使其保证反应所需水分,借助输送带上面的搅拌组件将两种物料充分混合,确保反应充分;利用输送带将反应后的产品二氯氰尿酸钠输送至干燥机内进行干燥,满足产品水分含量要求,最后经造粒机造粒成型。本实用新型自动化程度高,与前后序设备组合有利于实现连续化生产,提高了生产效率,降低了工作人员的劳动强度。

附图说明

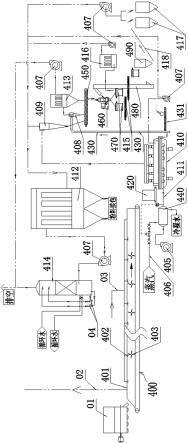

16.图1是本实用新型实施例提供的一种二氯异氰尿酸钠反应干燥装置的结构示意图;

17.图2是本实用新型一个实施例中搅拌组件在仓体下方输送带上的布置示意图;

18.图中:400-熟化仓,401-仓体,402-喷淋组件,403-搅拌叶,404-电机,405-鼓风机,406-蒸汽管,407-引风机,408-旋风分离器,409-旋风除尘器,410-干燥机,411-热空气管,412-第一脉冲除尘器,413-第二脉冲除尘器,414-喷淋塔,415-成品输送机,416-除尘器,417-倒料料仓,418-传送带;420-缓存仓,430-粉料输送管,431-补料输送机;440-换热器,450-螺旋进料机,460-造粒机,470-振动筛,480-斗提机,490-成品料仓。01-混料机,02-仓体排气管,03-喷淋管,04-喷淋泵。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.如图1所示,本实用新型提供的一种二氯异氰尿酸钠反应干燥装置,包括用于输送并熟化二氯异氰尿酸与碳酸钠混合物料的熟化仓400,所述熟化仓400包括仓体401及其底部的输送带,所述输送带的上方设有搅拌组件,所述仓体401的顶部设有用于向其内部物料喷淋的喷淋组件402,喷淋组件由喷淋管及若干个置于仓体内的喷头组成;所述仓体401的出料口与干燥机410进料口相连,所述干燥机410用于对生成的二氯氰尿酸钠进行干燥。其

中,仓体进料口与前序混料机01的出口相连,用于输送水的喷淋管布置在仓体外部,利用喷头对输送带上的物料进行喷淋,保证反应所需水分。二氯异氰尿酸与碳酸钠经前序混料机混合后进入仓体内,混合物料在喷淋、搅拌及输送过程中完成固固反应生成二氯氰尿酸钠。

21.在本实用新型的一个具体实施例中,如图2所示,所述搅拌组件402包括沿输送带长度方向并列布置的多个搅拌轴,所述搅拌轴的中心轴线垂直于输送带的运行方向;所述搅拌轴上间隔设有若干个搅拌叶403,用于将输送带上的二氯异氰尿酸与碳酸钠混合物料打散;所述搅拌轴由电机404驱动,所述电机404设置于仓体401的外侧。物料在搅拌过程中散发的气体经仓体排气管02排出,最后进入尾气处理装置,能够将仓体排出的气体进行无害化处理,实现达标排放。图1中双点划线表示气体流向。

22.作为一种优选方案,如图1所示,所述熟化仓400与干燥机410之间设有缓存仓420,所述缓存仓420的底部设有输送带,所述缓存仓420的输送带出料端设置于干燥机410的进料口上方。利用缓存仓对熟化反应后的物料进行缓存,能够保证干燥机的连续供料。

23.在本实用新型的一个具体实施例中,如图1所示,所述干燥机410为流化床干燥器,所述流化床干燥器的底部与热空气管411相连,所述流化床干燥器的出料口与粉料输送管430相连。干燥机的排气管通过引风机407与除尘管相连,除尘管最后与除尘设备的第一脉冲除尘器相连,实现气体除尘的目的。

24.具体设计时,所述热空气管411与换热器440的出气口相连,所述换热器440的进气口与鼓风机405相连;所述换热器440的热交换介质进口与蒸汽管406相连、热交换介质出口与冷凝水管相连,冷凝水最终返回脱盐水站;所述蒸汽管406与仓体401内腔连通,起到预防火灾的目的。其中,在蒸汽管及热空气管的管路上分别安装电控阀及控制温度的自动测温仪表,通过换热器的出气温度来自动控制蒸汽的流量。当仓体内温度超高时,打开连通仓体的蒸汽阀门,可利用蒸汽将仓体内的气体排出,确保熟化仓的安全运行。

25.鉴于干燥后的二氯氰尿酸钠呈粉状,极易混杂在气体中,因此需要进行分离出来。如图1所示,所述流化床干燥器的出料口通过粉料输送管430与旋风分离器408的进料口相连,所述流化床干燥器的排气管与旋风除尘器409相连,所述旋风分离器408及旋风除尘器409的出气口均与二次除尘器相连,所述二次除尘器与引风机407相连;所述旋风除尘器409及旋风分离器408的底部出料口与螺旋进料机450的进口相连,所述螺旋进料机450的出料口与造粒机460相连。二氯氰尿酸钠粉料经旋风分离器分离后经螺旋进料机进入造粒机造粒成型;同时,旋风分离器排出的气体则进入旋风除尘器进行除尘,除尘得到的固体即为二氯氰尿酸钠粉料,将除尘过程中分离的二氯氰尿酸钠粉料输送至螺旋进料机内进行回收,减少了物料浪费。

26.具体设计时,如图1所示,所述二次除尘器为两个脉冲除尘器,分别为第一脉冲除尘器412和第二脉冲除尘器413,所述第一脉冲除尘器412的进气管与旋风除尘器409的出气口相连,所述第二脉冲除尘器413的进气管与旋风分离器408的出气口相连,所述第一脉冲除尘器412的出气管与喷淋塔414相连,所述喷淋塔414的顶部排气口与放空管连通,所述第二脉冲除尘器413的排气管与放空管连通,第二脉冲除尘器413的固体出料口与螺旋进料机450相连,能够进一步回收除尘过程中的二氯氰尿酸钠粉料;所述第一脉冲除尘器412的底部出料口设有粉料收集包,该粉料收集包内的二氯氰尿酸钠粉料同样可以回收再利用。其中,喷淋塔414内的循环水来自循环水池,经循环水泵及循环水管路实现循环水的循环利

用;进入喷淋塔414的循环水经喷淋泵04及管路实现循环喷淋,经喷淋后的气体最终实现达标排放。

27.由于造粒后的产品中还会含有一定量的粉料,在造粒机460的出料口设有振动筛470,所述振动筛470的底部出粉口与斗提机480的进料口相连,所述斗提机480的出料口与造粒机460的进料口相连;所述振动筛470的出料口设有成品料仓490。通过成品输送机415将振动筛470筛分出的成品二氯氰尿酸钠输送至成品料仓490;同时,将振动筛筛出的粉料经斗提机再次回收至造粒机重新造粒,提高了产品回收率,杜绝浪费现象。具体生产时,振动筛及成品输送机可设计为多个,多个振动筛与造粒机并联相连,每台振动筛同时配备一台成品输送机,多台螺旋输送机并联或串联设置,可实现造粒的不间断生产;同时在成品输送机与成品料仓之间再布置一台振动筛,进一步对成品二氯氰尿酸钠粒料进行筛分,减少最终进入成品料仓内的二氯氰尿酸钠粉料。

28.当成品料仓内的产品装满后,可经传送带418输送至倒料料仓417内缓存,同时利用引风机407及排气管将倒料料仓417内倒料过程中产生的粉尘抽送至除尘管内,最后进入除尘设备的第一脉冲除尘器。

29.进一步优化上述技术方案,如图1所示,所述粉料输送管430的下部设有补料口,所述补料口设有补料输送机431。采用该结构,可将筛分出的二氯氰尿酸钠粉料或其它添加剂经补料输送机添加到粉料输送管,在旋风分离器的抽送作用下混合后进入造粒机内。

30.为了避免振动筛在筛分过程中气体排放超标,所述振动筛470的排气管与除尘器416相连,所述除尘器416通过引风机407与除尘管相连,除尘管再与第一脉冲除尘器412连通,实现除尘的目的。

31.本实用新型的具体应用过程如下:二氯异氰尿酸与碳酸钠的混合物料在熟化仓内充分进行熟化反应,反应得到的二氯氰尿酸钠经输送带进入缓存仓内缓存,再经缓存仓底部输送带输送至干燥机内干燥,将二氯氰尿酸钠粉料在粉料输送管内的负压作用下,随空气进入旋风分离器内分离,分离出来的二氯氰尿酸钠粉料进入造粒机造粒成型。其中在二氯氰尿酸钠粉料干燥及分离过程中、二氯氰尿酸钠粒料筛分过程中产生的粉尘经除尘器及喷淋塔除尘处理,最终满足环保要求的排放标准,减小了大气污染,保证了工作人员的身体健康。同时喷淋塔用水通过循环水泵与循环水池内的水实现了水循环,提高了水的利用率,避免了水资源的浪费,进一步降低了生产成本。

32.综上所述,本实用新型具有机械化程度高、生产效率高的优点,利用熟化仓、缓存仓底部的输送带能够实现物料连续输送,再经粉料输送管将流化床干燥器干燥后的二氯氰尿酸钠粉料抽送至旋风分离器内,最后二氯氰尿酸钠粉料进入造粒机得到二氯氰尿酸钠粒料。本实用新型通过连续化生产,提高了生产效率及生产量,同时也降低了生产所需的人力成本及原料成本。

33.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1