一种正硅酸乙酯尾气回收系统的制作方法

1.本实用新型涉及化学尾气回收技术领域,尤其涉及了一种正硅酸乙酯尾气回收系统。

背景技术:

2.半导体工艺形成二氧化硅氧化层的方法主要有热氧化(针对能形成自身稳定氧化层的半导体材料)、低压化学气相淀积(lpcvd)、等离子增强化学气相淀积(pecvd)和常压化学气相淀积(apcvd)等,其中由于常压化学气相淀积(apcvd)要求的气流量大,且工艺产生颗粒相对较多,目前大多数半导体工艺已很少使用。

3.正硅酸乙酯(teos)用于低压化学气相淀积(lpcvd)时,正硅酸乙酯(teos)从液态蒸发成气态,在700~750℃、300mtor压力下分解在硅片表面淀积生成二氧化硅薄膜,二氧化硅薄膜沉积的速率可以达到50

à

/min,薄膜的厚度均匀性小于3%,这些优良的工艺特性和其在使用安全性方面的显著特点已逐步成为沉积二氧化硅薄膜的主流工艺。

4.应用正硅酸乙酯(teos)低压化学气相淀积(lpcvd)技术实现二氧化硅在sic晶片表面的淀积,可在一定程度上弥补sic氧化层过薄和等离子增强化学气相淀积(pecvd)二氧化硅层过于疏松的弊端。采用正硅酸乙酯(teos)低压化学气相淀积(lpcvd)技术与高温氧化技术的合理运用,既保证了氧化层介质的致密性和与sic晶片的粘附能力,又提高了器件的电性能和成品率,同时避免了为获得一定厚度氧化层长时间高温氧化的不足。采用此技术后,sic芯片的直流成品率得到提高,微波功率器件的对比流片结果显示微波性能也得到了明显的提升,功率增益比原工艺提高了1.5db左右,功率附加效率提升了近10%。

5.目前在对9n电子级正硅酸乙酯(teos)生产车间的罐区及钢瓶清洗时,有大量的正硅酸乙酯、甲醇、乙醚等有机物质挥发,形成高浓度正硅酸乙酯混合尾气,为防止污染环境因此需要对尾气进行处理。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的就在于提供了一种正硅酸乙酯尾气回收系统,对生产过程中产生的尾气通过冷凝、吸附,避免物料的对空逸散,影响生态环境,同时尾气收集率为100%,去除效率为99%。

7.为了实现上述目的,本实用新型采用的技术方案是这样的:一种正硅酸乙酯尾气回收系统,包括依次相连通的冷凝换热器、预冷罐、活性炭吸附罐、排气烟筒、凝液罐、外送管路,正硅酸乙酯尾气源与所述冷凝换热器的气相进口相连通,冷凝换热器的气相出口与预冷罐中部的气相进口相连通,所述预冷罐中的气相出口与活性炭吸附罐的气相进口相连通,活性炭吸附罐的气相出口与排气烟筒的气相进口相连通;所述冷凝换热器的凝液出口与凝液罐的凝液进口相连通,预冷罐的凝液出口与凝液罐的凝液进口相连通,凝液罐的凝液出口与外送管路相连通。

8.作为一种优选方案,所述正硅酸乙酯尾气源包括钢瓶清洗尾气管路、原料罐区尾

气管路,所述钢瓶清洗尾气管路与预冷罐下部的气相进口相连通,预冷罐顶部的气相出口与冷凝换热器的气相进口相连通;所述原料罐区尾气管路与冷凝换热器的气相进口相连通。

9.作为一种优选方案,所述冷凝换热器包括浅冷区、深冷区,所述浅冷区内的浅冷管路相连通有浅冷制冷单元,所述深冷区内的深冷管路相连通有深冷制冷单元。

10.作为一种优选方案,所述浅冷制冷单元包括浅冷制冷机、浅冷油分离器、浅冷翅片换热器、浅冷储液器、浅冷过滤器、浅冷气液分离器,所述浅冷制冷机的气相出口与浅冷油分离器上部的气相进口相连通,浅冷油分离器顶部的气相出口与浅冷翅片换热器的进口相连通,浅冷油分离器底部的出油口与浅冷制冷机的进油口相连通,所述浅冷翅片换热器的出口与浅冷储液器的进口相连通,浅冷储液器的出口与浅冷管路的进口相连通,所述浅冷管路的出口与浅冷过滤器的进口相连通,所述浅冷过滤器的出口与浅冷气液分离器的进口相连通,所述浅冷气液分离器的气相出口与浅冷制冷机的气相进口相连通。

11.作为一种优选方案,所述深冷制冷单元包括深冷制冷机、深冷油分离器、深冷翅片换热器、深冷储液器、深冷过滤器、深冷气液分离器,所述深冷制冷机的气相出口与深冷油分离器上部的气相进口相连通,深冷油分离器顶部的气相出口与深冷翅片换热器的进口相连通,深冷油分离器底部的出油口与深冷制冷机的进油口相连通,所述深冷翅片换热器的出口与深冷储液器的进口相连通,深冷储液器的出口与深冷管路的进口相连通,所述深冷管路的出口与深冷过滤器的进口相连通,所述深冷过滤器的出口与深冷气液分离器的进口相连通,所述深冷气液分离器的气相出口与深冷制冷机的气相进口相连通。

12.作为一种优选方案,所述深冷储液器的出口与深冷管路的进口之间串接深冷二级换热器,所述深冷二级换热器的进口k1与深冷储液器的出口相连通,深冷二级换热器的出口k4与深冷管路的进口相连通,深冷二级换热器的出口k4与深冷二级换热器的进口k3相连通,深冷二级换热器的出口k2与深冷管路的出口相连通。

13.作为一种优选方案,所述活性炭吸附罐顶部的气相出口相连通有氮气接入管路,活性炭吸附罐下部的脱附出口与凝液罐的脱附进口相连通,凝液罐的脱附出口与冷凝换热器的气相进口相连通。

14.作为一种优选方案,所述活性炭吸附罐顶部的气相出口相连通有仪表风接入管路,仪表风接入管路与氮气接入管路并接。

15.作为一种优选方案,所述活性炭吸附罐内设置有喷淋管,喷淋管的液相进口相连通有消防水管路。

16.与现有技术相比,本实用新型的有益效果:本实用新型将高浓度正硅酸乙酯混合尾气通过冷凝后大部分进行回收,未冷凝的少量物料通过吸附处理,其余氮气类等不凝气体通过高空排放,有效的防止污染环境。

附图说明

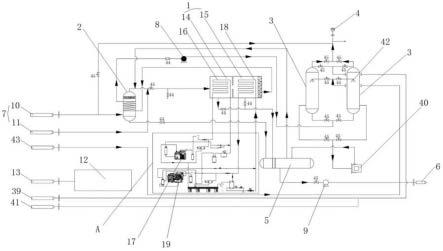

17.图1是本实用新型的结构示意图;

18.图2是图1中a处的局部放大图。

19.其中附图标识列表:冷凝换热器1、预冷罐2、活性炭吸附罐3、排气烟筒4、凝液罐5、外送管路6、正硅酸乙酯尾气源7、尾气风机8、凝液输送泵9、钢瓶清洗尾气管路10、原料罐区

尾气管路11、plc控制柜12、380v电源13、浅冷区14、深冷区15、浅冷管路16、浅冷制冷单元17、深冷管路18、深冷制冷单元19、浅冷制冷机20、浅冷油分离器21、浅冷翅片换热器22、浅冷储液器23、浅冷过滤器24、浅冷气液分离器25、热气旁通阀26、热气冲霜阀27、高低压引压压力计28、浅冷调节阀29、深冷制冷机30、深冷油分离器31、深冷翅片换热器32、深冷储液器33、深冷过滤器34、深冷气液分离器35、深冷二级换热器36、深冷调节阀37、散热风机38、氮气接入管路39、脱附真空泵40、仪表风接入管路41、喷淋管42、消防水管路43、手动球阀44、气动开关阀45、接口46。

具体实施方式

20.下面结合具体实施例对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

21.实施例:

22.如图1所示,一种正硅酸乙酯尾气回收系统,包括依次相连通的冷凝换热器1、预冷罐2、活性炭吸附罐3、排气烟筒4、凝液罐5、外送管路6,正硅酸乙酯尾气源7与所述冷凝换热器1的气相进口相连通,冷凝换热器1的气相出口与预冷罐2中部的气相进口相连通,所述预冷罐2中的气相出口与活性炭吸附罐3的气相进口相连通,活性炭吸附罐3的气相出口与排气烟筒4的气相进口相连通;所述冷凝换热器1的凝液出口与凝液罐5的凝液进口相连通,预冷罐2的凝液出口与凝液罐5的凝液进口相连通,凝液罐5的凝液出口与外送管路6相连通。

23.具体的,所述预冷罐2、活性炭吸附罐3之间串接有尾气风机8。更为具体的,所述凝液罐5的凝液出口与外送管路6之间串接有凝液输送泵9。

24.优选的,所述正硅酸乙酯尾气源7包括钢瓶清洗尾气管路10、原料罐区尾气管路11,所述钢瓶清洗尾气管路10与预冷罐2下部的气相进口相连通,预冷罐2顶部的气相出口与冷凝换热器1的气相进口相连通;所述原料罐区尾气管路11与冷凝换热器1的气相进口相连通。

25.具体的,本实用新型的尾气回收系统外接有气相色谱仪(图中并未示出),还包括plc控制柜12,通过plc控制柜12控制气相色谱仪分析出正硅酸乙酯尾气源7相关组分参数及流量计反馈的尾气流量数据来进行温度调控,使得尾气得到有效相变液化的同时节约能耗。

26.更为具体的,气相色谱仪分析钢瓶清洗尾气管路10中的正硅酸乙酯混合尾气相关组分参数及流量计反馈的尾气流量数据时,当分析得到的尾气浓度满足各项排放指标时,钢瓶清洗尾气管路10直接与排气烟筒4相连接,并从排气烟筒4高空排放;当分析得到的尾气浓度不满足各项排放指标时,钢瓶清洗尾气管路10输送尾气经过预冷罐2、冷凝换热器1对尾气分阶段进行降温处理,使得绝大部分尾气得到相变液化,冷凝液回到凝液罐5,冷凝余气再次经过预冷罐2进入到活性炭吸附罐3,拦截冷凝余气中残留的尾气,处理后尾气由排气烟筒4排放。

27.进一步的,本实施例中气相色谱仪采用华爱9560,plc控制柜12采用西门子,排气烟筒4高达15m,其中plc控制柜12连接有380v电源13。

28.优选的,所述冷凝换热器1包括浅冷区14、深冷区15,所述浅冷区14内的浅冷管路16相连通有浅冷制冷单元17,所述深冷区15内的深冷管路18相连通有深冷制冷单元19。

29.进一步的,根据制冷功耗切割出合适的冷凝温度,达到冷凝效率和经济运行共存。

30.更为优选的,如图2所示,所述浅冷制冷单元17包括浅冷制冷机20、浅冷油分离器21、浅冷翅片换热器22、浅冷储液器23、浅冷过滤器24、浅冷气液分离器25,所述浅冷制冷机20的气相出口与浅冷油分离器21上部的气相进口相连通,浅冷油分离器21顶部的气相出口与浅冷翅片换热器22的进口相连通,浅冷油分离器21底部的出油口与浅冷制冷机20的进油口相连通,所述浅冷翅片换热器22的出口与浅冷储液器23的进口相连通,浅冷储液器23的出口与浅冷管路16的进口相连通,所述浅冷管路16的出口与浅冷过滤器24的进口相连通,所述浅冷过滤器24的出口与浅冷气液分离器25的进口相连通,所述浅冷气液分离器25的气相出口与浅冷制冷机20的气相进口相连通。

31.具体的,所述浅冷油分离器21顶部的气相出口与浅冷管路16的进口相连通,且浅冷油分离器21顶部的气相出口与浅冷管路16的进口之间串接有热气旁通阀26、热气冲霜阀27,热气旁通阀26、热气冲霜阀27并联设置。进一步的,设置热气旁通阀26作为能量调节一种手段,热气旁通,能够将高压端的高温气态制冷剂,旁通到系统的低压端;从而保证系统始终在一个给定的最小回气压力下运行;设置热气冲霜阀27,使制冷剂进入冷凝换热器1时仍保持较高温度,用于换热除霜,化霜后制冷剂返回至浅冷制冷机20。

32.更为具体的,所述浅冷油分离器21顶部的气相出口与浅冷管路16的出口相连通,且浅冷油分离器21顶部的气相出口与浅冷管路16的出口之间串接高低压引压压力计28。进一步的,采用高低压引压压力计28,h代表高压,l代表低压。

33.更为具体的,所述浅冷储液器23的出口与浅冷管路16的进口之间串接浅冷调节阀29,用于浅冷温度控制。

34.更为优选的,所述深冷制冷单元19包括深冷制冷机30、深冷油分离器31、深冷翅片换热器32、深冷储液器33、深冷过滤器34、深冷气液分离器35,所述深冷制冷机30的气相出口与深冷油分离器31上部的气相进口相连通,深冷油分离器31顶部的气相出口与深冷翅片换热器32的进口相连通,深冷油分离器31底部的出油口与深冷制冷机30的进油口相连通,所述深冷翅片换热器32的出口与深冷储液器33的进口相连通,深冷储液器33的出口与深冷管路18的进口相连通,所述深冷管路18的出口与深冷过滤器34的进口相连通,所述深冷过滤器34的出口与深冷气液分离器35的进口相连通,所述深冷气液分离器35的气相出口与深冷制冷机30的气相进口相连通。

35.更为具体的,所述深冷储液器33的出口与深冷管路18的进口之间串接深冷二级换热器36,所述深冷二级换热器36的进口k1与深冷储液器33的出口相连通,深冷二级换热器36的出口k4与深冷管路18的进口相连通,深冷二级换热器36的出口k4与深冷二级换热器36的进口k3相连通,深冷二级换热器36的出口k2与深冷管路18的出口相连通。进一步的,所述深冷二级换热器36的出口k4与深冷二级换热器36的进口k3之间串接深冷调节阀37,用于深冷温度控制。

36.更为具体的,所述深冷油分离器31顶部的气相出口与深冷过滤器34的进口相连通,且深冷油分离器31顶部的气相出口与深冷过滤器34的进口之间串接高低压引压压力计28。进一步的,采用高低压引压压力计28,h代表高压,l代表低压。

37.更为具体的,所述深冷油分离器31顶部的气相出口与深冷管路18的进口相连通,且深冷油分离器31顶部的气相出口与深冷管路18的进口之间串接有热气冲霜阀27。进一步

的,设置热气冲霜阀27,使制冷剂进入冷凝换热器1时仍保持较高温度,用于换热除霜,化霜后制冷剂返回至深冷制冷机30。

38.具体的,在本实施例中浅冷区14温度达到-15摄氏度,深冷区15温度达到-35摄氏度,从而对尾气分阶段进行降温处理,使得绝大部分尾气得到相变液化。

39.更为具体的,浅冷翅片换热器22、深冷翅片换热器32处均设置有散热风机38。

40.优选的,所述活性炭吸附罐3顶部的气相出口相连通有氮气接入管路39,活性炭吸附罐3下部的脱附出口与凝液罐5的脱附进口相连通,凝液罐5的脱附出口与冷凝换热器1的气相进口相连通。

41.更为具体的,所述活性炭吸附罐3下部的脱附出口与凝液罐5的脱附进口之间串接有脱附真空泵40。

42.进一步的,活性炭吸附罐3内的活性炭长时间吸附后会达到饱和状态,吸附效率下降或不再具备吸附能力,通过接入氮气变压吹扫脱附,使活性炭解析,达到重新使用状态,脱附的高浓度有机废气返回冷凝换热器1的气相进口,循环处理。更进一步的,当本实施例中的设备需要检修时,通过接入氮气置换系统中的物料。

43.优选的,所述活性炭吸附罐3顶部的气相出口相连通有仪表风接入管路41,仪表风接入管路41与氮气接入管路39并接。

44.进一步的,仪表风接入管路41为备用管路,当氮气接入管路39的氮气源出现问题时,采用仪表风接入压缩增压空气应急。

45.优选的,所述活性炭吸附罐3内设置有喷淋管42,喷淋管42的液相进口相连通有消防水管路43。

46.进一步的,因为物料是易燃的,通过连接消防水管路43,用来应急灭火,其中消防水管路43输送的水通过喷淋管42对活性炭吸附罐3内进行喷淋,再经过活性炭吸附罐3下部的脱附出口流出,进而从凝液罐5的脱附进口进入凝液罐5,最后从凝液罐5的凝液出口流出至外送管路6排出。

47.在本实施例中,活性炭吸附罐3采用双路管路,一用一备;各个设备之间相连通的管路上设置有手动球阀44、气动开关阀45、接口46,如图1所示,这里就不在一一赘述了。

48.本实用新型通过采用低温冷凝回收结合活性炭吸附进行尾气回收,低温冷凝回收原理是利用各种物质物理性质不同,选择有机物质合适的冷凝点,通过三级冷凝温度,即预冷罐2预冷温度从50摄氏度降到5摄氏度,冷凝换热器1的浅冷区14温度达到-15摄氏度,冷凝换热器1的深冷区15温度达到-35摄氏度,分阶段改变尾气环境温度进行降温处理,使其发生气液相变,从氮气或空气中分离开来,不同有机物冷凝温度都不相同,冷凝后的低浓度尾气将采用活性炭吸附处理,经过冷凝和吸附后的尾气浓度极低,并从排气烟筒4高空排放,并满足江苏省地方化学工业挥发性有机物排放标准(db323151-2016)中各项排放指标,而活性炭长时间吸附后会达到饱和状态,吸附效率下降或不再具备吸附能力,通过变压吹扫脱附,使活性炭解析,达到重新使用状态,脱附的高浓度有机废气返回冷凝入口,循环处理。

49.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1