一种旋转盘式固液萃取器的制作方法

1.本实用新型涉及提纯设备,更具体的说是涉及一种旋转盘式固液萃取器。

背景技术:

2.旋转盘式固液萃取器是现阶段生物化工领域中常用的设备,现阶段主要都是通过螺杆的转动,带动螺旋板转动,从而使得物料进行推动,从而实现萃取、提取有效成分的功能,但是这种螺旋板转动的方式,在萃取效果上并不是十分理想,会联动渣液也一通输送。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种有效分离渣液的旋转盘式固液萃取器。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种旋转盘式固液萃取器,

6.包括筒体,所述筒体外设置有套层,所述套层和筒体之间形成有充气空间,所述套层上设置有与充气空间导通的蒸汽进口,所述套层上设置有与充气空间导通的排水口,所述筒体内设置有若干定盘,两两所述定盘形成分割空间,所述定盘上设置有中心孔,所述筒体内设置有转动轴,所述转动轴上设置有用于驱动转动轴转动的驱动机构,所述转动轴上设置有若干动盘,所述动盘位于分割空间中,所述筒体下方设置有与筒体内部导通的物料进口,所述筒体上方设置有与筒体内部导通的物料出口,所述定盘上设置有若干透孔。

7.作为本实用新型的进一步改进,

8.所述套层上设置有保温层。

9.作为本实用新型的进一步改进,

10.所述蒸汽进口位于相对于筒体上方的位置。

11.作为本实用新型的进一步改进,

12.所述排水口位于相对于筒体下方的位置。

13.作为本实用新型的进一步改进,

14.所述动盘与筒体内壁形成有间隙,所述间隙从下到上逐渐增大。

15.作为本实用新型的进一步改进,

16.所述筒体壁厚从下到上逐渐减小。

17.作为本实用新型的进一步改进,

18.若干所述动盘表面积从下到上逐渐减小,所述动盘转动中心位于动盘中心位置。

19.作为本实用新型的进一步改进,

20.所述动盘上设置有若干挡板。

21.作为本实用新型的进一步改进,

22.若干所述挡板在径向上等距设置。

23.作为本实用新型的进一步改进,

24.所述挡板朝向筒体内壁方向设置有倾斜面。

25.作为本实用新型的进一步改进,

26.若干所述挡板随着靠近转动中心高度逐渐升高。

27.本实用新型的有益效果,在使用的时候,通过驱动机构的转动,带动转轴转动,同时使得动盘在两两定盘之间的分割空间内转动,通过动盘剪切力的租用,将物料进口进入的物料进行破碎,从而使得渣液能够分离,并且在套层内设置的充气空间中,通过充气口充入水蒸气进行加热,使得需要萃取的液体能够蒸发,并且从物料出口输出,而重相物则不断沉降,这样就实现了萃取,重相物沉降,轻相物上升,同时重相物也不会被提升至筒体顶部的物料出口,提高了萃取效率和萃取效果。

附图说明

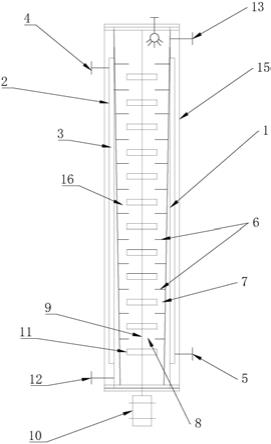

28.图1为本实用新型实施例一的整体结构示意图;

29.图2为本实用新型实施例一的定盘结构示意图;

30.图3为本实用新型实施例二的整体结构示意图;

31.图4为本实用新型实施例三的整体结构示意图;

32.图5为本实用新型实施例四的整体结构示意图。

33.附图标记:

34.1、筒体;2、套层;3、充气空间;4、蒸汽进口;5、排水口;6、定盘;7、分割空间;8、中心孔;9、转动轴;10、驱动机构;11、动盘;12、物料进口;13、物料出口;14、透孔;15、保温层;16、间隙;17、挡板;18、倾斜面。

具体实施方式

35.下面将结合附图所给出的实施例对本实用新型做进一步的详述。

36.参照图1和2所示,实施例一:

37.一种旋转盘式固液萃取器,

38.包括筒体1,所述筒体1外设置有套层2,所述套层2和筒体1之间形成有充气空间3,所述套层2上设置有与充气空间3导通的蒸汽进口4,所述套层2上设置有与充气空间3导通的排水口5,所述筒体1内设置有若干定盘6,两两所述定盘6形成分割空间7,所述定盘6上设置有中心孔8,所述筒体1内设置有转动轴9,所述转动轴9上设置有用于驱动转动轴9转动的驱动机构10,所述转动轴9上设置有若干动盘11,所述动盘11位于分割空间7中,所述筒体1下方设置有与筒体1内部导通的物料进口12,所述筒体1上方设置有与筒体1内部导通的物料出口13,所述定盘6上设置有若干透孔14。

39.通过上述技术方案, 在使用的时候,通过驱动机构10的转动,带动转轴转动,同时使得动盘11在两两定盘6之间的分割空间7内转动,通过动盘11剪切力的租用,将物料进口12进入的物料进行破碎,从而使得渣液能够分离,并且在套层2内设置的充气空间3中,通过充气口充入水蒸气进行加热,使得需要萃取的液体能够蒸发,并且从物料出口13输出,而重相物则不断沉降,这样就实现了萃取,重相物沉降,轻相物上升,同时重相物也不会被提升至筒体1顶部的物料出口13,提高了萃取效率和萃取效果。

40.所述套层2上设置有保温层15。

41.通过上述技术方案,通过保温层15的设置,能够起到保温的效果。

42.所述蒸汽进口4位于相对于筒体1上方的位置。

43.所述排水口5位于相对于筒体1下方的位置。

44.通过上述技术方案, 水蒸气上进下出的设置更加合理。

45.所述动盘11与筒体1内壁形成有间隙16,所述间隙16从下到上逐渐增大。

46.由于越靠近底部则,重相物就越多,但是还是会有较少的轻相物,则需要更大的剪切力进行破坏,而上层则大部分是轻相物,因此将间隙16从下至上逐渐增大,可以使得上层剪切力小,下层剪切力大,从而萃取效果更加,本实施例一采用的方案是筒体1壁厚从下到上逐渐减小。

47.参照图3所示,实施例二:

48.在实施例一的基础上,筒体1内壁厚均匀设置,若干所述动盘11表面积从下到上逐渐减小,所述动盘11转动中心位于动盘11中心位置。

49.通过上述技术放啊, 将筒体1内壁厚均匀设置,将动盘11表面积扩大,本实施例中动盘11是圆盘装的,也就是其直径从下到上逐渐减小,这样就使得约靠近底部,间隙16越小,剪切力越大。从而提高了萃取效率。较少了能源浪费。

50.参照图4所示,实施例三:

51.在实施例二的基础上,所述动盘11上设置有若干挡板17。

52.通过挡板17的设置,可以增大剪切面积,从而提高剪切力,从而提高萃取效率。

53.若干所述挡板17在径向上等距设置。

54.参照图5所示,实施例四:

55.在实施例三的基础上,所述挡板17朝向筒体1内壁方向设置有倾斜面18。

56.通过倾斜面18的设置,可以将液体打向筒体1内壁的同时,进一步增大了接触面积。提高剪切效率。

57.若干所述挡板17随着靠近转动中心高度逐渐升高。

58.通过上述技术方案使得约原理筒体1内壁的方向上,剪切力更大,从而能够将物料打向筒体1内壁,在于前方的挡板17重叠位置,可以将物料打向前方的挡板17,形成一个自剪切的循环,进一步加强了萃取效果。

59.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1