一种多级圆筒气体净化器的制作方法

1.本实用新型涉及气体净化设备技术领域,特别涉及一种多级圆筒气体净化器。

背景技术:

2.在工厂的生产活动中,冶金行业、热电行业、炼焦行业、水泥行业、陶瓷玻璃行业,需要用到锅炉,工业窑炉特别是燃煤锅炉的气体中含有粉尘、氮氧化物和二氧化硫,上述气体成分排入大气会导致雾霾、酸雨等一系列大气污染现象,从而威胁生态环境和人体健康。随着近年来国家对大气污染控制工作要求的日趋严格,气体脱硫、脱硝、除尘技术也在不断革新,

3.目前常用的传统脱除nox方式有低氮燃烧技术、选择性非催化还原(sncr)、选择性催化还原(scr)等方法。常用的脱硫则有高温800℃以上石灰石粉粗脱硫,小苏打粉法低温脱硫140~260℃,湿法脱硫。常用除尘技术有旋风粗除尘,静电除尘,布袋除尘,湿法静电除尘。其中,

4.①

低氮燃烧技术是在燃烧过程中控制氮氧化物的生成,普遍在大型机组燃煤锅炉进行应用;但低氮燃烧技术只能降低nox排放值的30%左右,要进一步降低nox的排放,必须采用气体脱硝技术。

②

选择性非催化还原脱硝技术 sncr,主要用于循环流化床锅炉及垃圾焚烧厂等配套锅炉的气体脱硝;主要优势在于其投资小、建设周期短。但其效率较低,sncr的脱硝效率约为25~ 40%,脱销剂氨水有较高的窒息特性,尾气有较高的氨逃逸现象。

③

选择性催化还原脱硝技术scr,主要用于大型燃煤锅炉,是目前气体脱硝中技术成熟应用最多的工艺,scr脱硝效率约60~90%。该技术虽然在国内外普遍使用,但也存在着明显的缺陷:运行费用较高、氨逃逸及其不利影响、超低负荷时难以脱硝等,还原剂液氨,几千台的液氨罐车运输原料有重大安全隐患,液氨储罐则是重大危险源。而尿素分解或水解来代替液氨用作脱硝技术,存在装置投资很大,电耗、水耗、蒸汽消耗高,配制溶液过程中氨泄露较重,操作环境差等缺点。

5.④

石灰石粉粗脱硫技术,即在炉膛800℃以上的温度区域,喷入石灰石粉,利用高温下石灰石粉特性达到脱硫的目的,主要优势在投资较低,但因该方法脱硫效率低,反应需要有较高的吸热,且对石灰石资源要求较高。

⑤

小苏打粉法低温脱硫技术,即在烟道140~260℃温度区域,喷入超细小苏打粉,利用小苏打分解瞬间特性脱硫,该法脱硫效率较高,但反应温度区间较窄,使用量较大,成本高,而且大量钠离子的介入,会影响后续除尘下来的灰渣,出现水泥原料资源化利用障碍。

⑥

湿法脱硫,有石灰石石膏法,硫酸铵法等,湿法脱硫效率较高,但所有湿法都有共同的缺点,工艺复杂,能出现二次污染,比如带出盐雾,产生大量废水难以处理等。

6.⑦

布袋除尘技术,是最常见的除尘技术,大型布袋除尘除尘精度高,但阻力大,在气体含尘量发生波动时,会有除尘极限,影响颗粒物净化度和系统阻力降。

⑧

湿法静电除尘,是小型气体精除尘装置,投资较低,阻力小,除尘精度高,除尘效率也较高,但是湿电湿式除尘器排出的沉渣需要处理,澄清的洗涤水应重复回用,否则不仅造成二次污染,还会造

成水资源的浪费。洗涤水(或液体)会具有一定程度的腐蚀性,遇到憎水性和水硬性粉尘,除尘效率会大幅度下降,易出现除尘负荷快速超标。

7.上述脱硫、脱硝、除尘都存在各自的缺点,且无法同时脱硫、脱硝、除尘,导致结构复杂,占用面积大,费用昂贵,降低企业效益,且气体处理效率低,处理效果差。

技术实现要素:

8.本实用新型要解决的技术问题是:提供一种效率高、效果好的多级圆筒气体净化器。

9.为了解决上述技术问题,本实用新型包括:

10.圆筒外壳,所述圆筒外壳的外侧壁分别设有进气管和出气管,所述圆筒外壳的上下端均为封闭结构;

11.催化料道组件,所述催化料道组件设于圆筒外壳内部,所述催化料道组件包括圆筒结构的外分离板和内分离板,所述内分离板设于外分离板内部且内分离板和外分离板之间形成催化料道,外分离板与圆筒外壳内壁之间形成圆环型的气流通道,所述外分离板和内分离板均为透气板,所述内分离板的中轴线位置与圆筒外壳内壁之间设有至少三个竖隔板,所述竖隔板为不透气板,所有的所述竖隔板的对接处固定连接,所述竖隔板穿过内分离板和外分离板侧壁与圆筒外壳内壁固定连接,所述竖隔板把内分离板内腔、催化料道、气流通道分别分隔成至少三个净化单元,每个净化单元均包括从内到外排列的弧形内腔、料道腔和弧形气流腔,所述内分离板和外分离板的上下两端分别设有用于改变气体流向的上转向组件和下转向组件,通过上转向组件和下转向组件使得气体依次流过所有净化单元。

12.进料机构,所述进料机构安装在圆筒外壳顶部且所述进料机构与料道腔顶部连通,用于向催化料道内输送催化剂;

13.出料机构,所述出料机构安装在圆筒外壳的底部且与料道腔底部连通,用于排出催化剂以及气体中含有的灰尘、颗粒杂物。

14.优选的,所述进气管和出气管均与圆筒外壳侧壁连接,且进气管与气体最先流入的净化单元气体流向初始位置连通,所述出气管与气体最后流入的净化单元气体流向末端位置连通。

15.优选的,所述上转向组件包括上外锥形壳和上内锥形壳,所述上外锥形壳与上内锥形壳之间形成进料溜槽,所述上内锥形壳的中轴线位置与圆筒外壳内壁之间固定连接有至少一个上挡气板一,所述上内锥形壳的外侧壁与圆筒外壳内壁之间固定连接有至少两个上挡气板二,所述上挡气板一和上挡气板二交错设置,所述上挡气板一和上挡气板二均与上外锥形壳固定连接且分别与对应的竖隔板上端固定连接,所述进料溜槽通过上挡气板一和上挡气板二分隔成至少三个进料溜腔,所述进料溜腔与料道腔上端连通,所述上内锥形壳和上外锥形壳分别与内分离板和外分离板的顶部固定连接。

16.优选的,所述下转向组件包括下外锥形壳和下内锥形壳,所述下外锥形壳与下内锥形壳之间形成出料溜槽,所述下内锥形壳的中轴线位置与圆筒外壳内壁之间固定连接有至少三个下挡气板一,所述下内锥形壳的中轴线位置与下外锥形壳81内壁之间固定连接有至少一个下挡气板二,所述下挡气板一和下挡气板二分别与对应的竖隔板下端固定连接,进气管和出气管分别连通的两个净化单元的相互远离的竖隔板对接最外侧的两个下挡气

板一,中间的下挡气板一与进气管和出气管分别连通的两个净化单元相接处的竖隔板对接,其他的所述下挡气板一和下挡气板二错开设置,所述出料溜槽通过下挡气板一和下挡气板二分隔成多个出料溜腔,所述出料溜腔与料道腔下端连通;

17.优选的,所述下外锥形壳包括与外分离板底部连接的半锥形一和与圆筒外壳内壁固定连接的半锥形二,所述半锥形二的锥角大于半锥形一的锥角,其中半锥形二位于最外侧的两个下挡气板一之间且与中间的下挡气板一固定连接,所述下内锥形壳的大口径端与内分离板底部固定连接,所述半锥形二与下内锥形壳之间设有锥形结构的防反料挡板,所述防反料挡板与半锥形二内壁之间形成下灰溜槽且所述防反料挡板靠近半锥形二内壁,防反料挡板与外分离板底部固定连接。

18.优选的,所述上挡气板一和下挡气板二与同一个竖隔板上下端固定连接,其他的上挡气板一以及上挡气板二和下挡气板一与同一个竖隔板的上下端固定连接。

19.优选的,所述进料机构至少为三个,且每个所述进料机构均包括料斗,所述料斗的大口径端连接带有自动插板阀的补料管,所述料斗的小口径端通过进料器与进料管连接,所述进料管固定在圆筒外壳顶部且与进料溜腔连通。

20.优选的,所述出料机构至少为三个,且每个出料机构均包括带有出料器的出料管,所述出料管与出料溜腔连通。

21.本实用新型的有益效果是:本实用新型通过内分离板和外分离板设置在圆筒外壳内部使得圆筒外壳内部形成气流通道和催化料道,并通过竖挡板配合上转向组件和下转向组件,实现气体的折转流动,延长气体流径,使得气体与多种催化剂梯次充分反应,提高了气体的处理效率以及处理效果,实现不同催化剂可以在同一设备内合理分布梯次使用,使得气体达到排放标准,同时大幅提高了各种催化剂利用率,降低了催化剂使用成本;且通过出料机构方便对各种催化剂各自集中收集;且整体结构简单,占用面积小,投入费用少,提高了企业效益。

附图说明

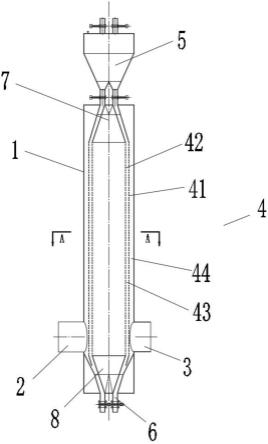

22.图1为本实用新型的整体结构示意图;

23.图2为本实用新型的整体结构剖面示意图;

24.图3为本实用新型的图2中a-a的剖面示意图;

25.图4为本实用新型的进料机构剖面示意图;

26.图5为本实用新型的出料机构剖面示意图;

27.图6为本实用新型的圆筒外壳部分结构立体剖面示意图;

28.图7为本实用新型的上转向组件立体示意图;

29.图8为本实用新型的下转向组件与圆筒外壳连接结构示意图;

30.图9为本实用新型的下转向组件立体示意图。

31.图中:1、圆筒外壳;2、进气管;3、出气管;4、催化料道组件;41、外分离板;42、内分离板;43、催化料道;44、气流通道;45、竖隔板;5、进料机构;51、料斗;52、自动插板阀;53、补料管;54、进料器;55、进料管;6、出料机构;61、出料器;62、出料管;7、上转向组件;71、上外锥形壳;72、上内锥形壳;73、进料溜槽;74、上挡气板一;75、上挡气板二;8、下转向组件;81、下外锥形壳;811、半锥形一;812、半锥形二;82、下内锥形壳;83、出料溜槽;84、下挡气板一;

85、下挡气板二;86、防反料挡板;87、下灰溜槽。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,本实用新型中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

33.如图1-3所示,本实用新型提供了一种多级圆筒气体净化器,安装在气体炉的排气口上,具体包括圆筒外壳1,圆筒外壳1的外侧壁分别设有进气管 2和出气管3,所述圆筒外壳1的上下端均为封闭结构,进气管2与气体炉的排气口连通,所述圆筒外壳1内部设有催化料道组件4,所述催化料道组件4 包括圆筒结构的外分离板41和内分离板42,所述内分离板42设于外分离板 41内部且内分离板42和外分离板41之间形成催化料道43,催化料道43横截面为圆环结构,外分离板41与圆筒外壳1内壁之间形成气流通道44,所述外分离板41和内分离板42均为透气板,利用外分离板41和内分离板42可以把气体中含有的杂质颗粒分离与气体分离开,所述内分离板42的中轴线位置与圆筒外壳1内壁之间设有四个竖隔板45,所述竖隔板45为不透气板,所有的所述竖隔板45的对接处固定连接,所述竖隔板45穿过内分离板42和外分离板41侧壁与圆筒外壳1内壁固定连接,所述竖隔板45把内分离板42内腔、催化料道43、气流通道44分别分隔成四个弧形内腔b、c、f、g、料道腔、弧形气流腔a、d、e、h,从而形成四个净化单元,每个净化单元均包括从内到外排列的弧形内腔、料道腔、弧形气流腔,所述内分离板42和外分离板41的上下两端分别设有用于改变气体流向的上转向组件7和下转向组件8,通过上转向组件7和下转向组件8使得气体依次流过竖隔板45隔成的腔室,所述进气管2和出气管3均与圆筒外壳1侧壁连接,且进气管2与气体流向初始位置连通,所述出气管3与气体流向末端位置连通,所述进料机构5安装在圆筒外壳1顶部且所述进料机构5与料道腔顶部连通,用于向催化料道 43内输送催化剂;所述出料机构6安装在圆筒外壳1的底部且与料道腔底部连通,用于排出催化剂以及气体中含有的灰尘、颗粒杂物,进气管2与弧形气流腔a连通,出气管3与弧形气流腔h连通,通过上转向组件7和下转向组件8,使得气体流向依次通过a、b、c、d、e、f、g、h,最后经过进气管2 排出,实现气体的折转流动,延长气体流径,使得气体与催化剂充分反应,提高了气体的处理效率以及处理效果。

34.如图6-8所示,所述上转向组件7包括上外锥形壳71和上内锥形壳72,所述上外锥形壳71与上内锥形壳72之间形成进料溜槽73,所述上内锥形壳 72的中轴线位置与圆筒外壳1内壁之间固定连接有两个上挡气板一74,所述上内锥形壳72的外侧壁与圆筒外壳1内壁之间固定连接有两个上挡气板二75,所述上挡气板一74和上挡气板二75交错设置,所述上挡气板一74和上挡气板二75均与上外锥形壳71固定连接且分别与对应的竖隔板45上端固定连接,所述进料溜槽73通过上挡气板一74和上挡气板二75分隔成四个进料溜腔,所述进料溜腔与料道腔上端连通,所述上内锥形壳72和上外锥形壳71分别与内分离板42和外分离板41的顶部固定连接,所述下转向组件8包括下外锥形壳81和下内锥形壳82,所述下外锥形壳81与下内锥形壳82之间形成出料溜槽83,所述下内锥形壳82的中轴线位置与圆筒外壳1内壁之间固定连接有三个下挡气板一84,最外侧的两个下挡气板一84与进气管2和出气管3分别连通的两个净化单元的相互远离的竖隔板45对接,中间的下挡气板一84 与进气管2和

出气管3分别连通的两个净化单元相接处的竖隔板45对接,下内锥形壳82的中轴线位置与下外锥形壳81内壁之间固定连接有一个下挡气板二85,所述挡气板二与剩下的一个竖隔板45相对接,所述出料溜槽83通过下挡气板一84和下挡气板二85分隔成四个出料溜腔,所述出料溜腔与料道腔下端连通,所述下外锥形壳81包括与外分离板41底部连接的半锥形一 811和与圆筒外壳1内壁固定连接的半锥形二812,所述半锥形二812的锥角大于半锥形一811的锥角,其中半锥形二812位于最外侧的两个下挡气板一 84之间且与中间的下挡气板一84固定连接,所述下内锥形壳82的大口径端与内分离板42底部固定连接,所述半锥形二812与下内锥形壳82之间设有锥形结构的防反料挡板86,所述防反料挡板86与半锥形二812内壁之间形成下灰溜槽87且所述防反料挡板86靠近半锥形二812内壁,防反料挡板86与外分离板41底部固定连接,防反料挡板86防止灰尘、颗粒物杂质随着气体上升流动,所述上挡气板一74和下挡气板二85与同一个竖隔板45上下端固定连接,其他的上挡气板一74以及上挡气板二75和下挡气板一84与同一个竖隔板45的上下端固定连接,气体经过a进入到b中,在竖隔板45和上挡气板二75的阻隔下,气体在b中向上流动,在流动到上内锥形壳72内部后,在上挡气板一74的阻隔下,进入到c中,然后气体在c中向下流动,在下挡气板一84的阻隔下,进入到d中,然后气体在d中向上流动,依次通过e、f、 g、h,最后通过出气管3排出。

35.如图4所示,所述进料机构5为四个,且每个所述进料机构5均包括料斗51,所述料斗51的大口径端连接带有自动插板阀52的补料管53,所述料斗51的小口径端通过进料器54与进料管55连接,所述进料管55固定在圆筒外壳1顶部且与进料溜腔连通,通过进料管55顺着进料溜腔向料道腔内加入催化剂,催化剂与气体催化反应,去除有害物质,四个进料机构5内的催化剂可以相同也可以不同。

36.如图5所示,所述出料机构6为四个,且每个出料机构6均包括带有出料器61的出料管62,所述出料管62与出料溜腔连通,通过出料管62排出催化剂以及灰尘、颗粒、杂质。

37.本实用新型的工作原理为:气体经过进气管2进入到圆筒外壳1内部,竖隔板45、上转向组件7和下转向组件8的配合下,使得气体依次经过腔室 a、b、c、d、e、f、g、h,最后经过出气管3排出,实现气体的折转流动,延长气体流径,使得气体与催化剂充分反应,提高了气体的处理效率以及处理效果,使得气体达到排放标准,同时大幅提高了催化剂利用率,降低了催化剂使用成本;且通过出料机构6方便对催化剂集中收集;且整体结构简单,占用面积小,投入费用少,提高了企业效益。

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1