一种用于硬脂酸镁制备的捏合装置的制作方法

1.本实用新型属于硬脂酸镁生产技术领域,特别涉及一种用于硬脂酸镁制备的捏合装置。

背景技术:

2.硬脂酸镁,化学式为c36h70mgo4,分子量为591.24,是一种有机化合物,为白色无砂性的细粉,与皮肤接触有滑腻感。在水、乙醇或乙醚中不溶,主要用作润滑剂、抗粘剂、助流剂。特别适宜油类、浸膏类药物的制粒,制成的颗粒具有很好的流动性和可压性。在直接压片中用作助流剂。还可作为助滤剂、澄清剂和滴泡剂,以及液体制剂的助悬剂、增稠剂。

3.一般在制取硬脂酸镁的时候,首先称取一定量的氢氧化镁以及硬脂酸,分别将硬脂酸以及氢氧化镁投入捏合机反应器中进行粉碎,保持温度80℃,待硬脂酸融化时,加入硬脂酸和氢氧化镁总量3%的水、总量5%的过氧化氢溶液(50%w/w)进行混合搅拌30分钟左右,停止加热;最后抽取真空,保持真空度0.1mpa,30分钟左右出料。显然的,为了保证硬脂酸镁加工的成型性,需要将硬脂酸以及颗粒状的氢氧化镁进行混合,一般硬脂酸以及颗粒状的氢氧化镁在进行混合的同时需要捏合机进行粉碎捏合,以及均匀混合,由于硬脂酸与氢氧化镁融合时的状态不是液态,其混合效率相对较低。

4.公开号为cn112892349a的专利公开了一种用于硬脂酸镁制备的捏合装置,通过在输送筒内设置多个转动轴,在转动轴上设置多组粉碎齿,以及在输送筒上设置多组相对应的捏合柱,从而在进行输送硬酸脂的以及氢氧化镁的过程中,通过粉碎柱、多个转动轴间的复杂复合的运动进行全方位的捏合和粉碎,捏合效率更高。但是该装置结构复杂,加工成本高,且该装置的出料通过出料口和密封门实现,但这样的出料存在搅拌桶内积料的问题。

技术实现要素:

5.本实用新型意在提供一种用于硬脂酸镁制备的捏合装置,以现有的捏合装置结构复杂,出料不彻底的问题。

6.为解决上述技术问题,本实用新型提供如下技术方案:一种用于硬脂酸镁制备的捏合装置,包括机架和捏合箱,所述捏合箱的两端设有支撑轴,所述机架上设有两个支撑块,两个所述支撑块上均设有弧形凹槽,所述捏合箱两端的支撑轴分别转动连接于其中一个弧形凹槽中,所述机架上设有电机,所述捏合箱一侧固定有支杆,所述支杆远离捏合箱的一端固定有齿轮箱,所述捏合箱内设有两个搅拌轴,两个搅拌轴上均设有σ形搅拌叶片,所述搅拌轴延伸至齿轮箱内,所述电机的主轴与两个搅拌轴之间均通过齿轮传动,所述主轴上滑动有套管,所述套管与主轴之间设有限位部,所述套管远离所述齿轮箱的一端设有卡齿,所述捏合箱靠近齿轮箱一侧的支撑轴上设有卡槽,所述卡齿与所述卡槽卡接,所述支撑块上设有电动伸缩杆,所述套管上固定有支板,所述电动伸缩杆的伸缩端与支板连接。

7.本方案的工作原理及有益效果为:将物料放入到捏合箱中,电机在齿轮箱的作用下带动两根搅拌轴以不同的转速进行转动,实现差速搅拌进行物料的捏合工作,搅拌办成

后关闭电机,启动电动伸缩杆带动套管在电机的主轴上滑动,至套管上的卡齿嵌入到支撑轴上的卡槽中,且此时电机的主轴与搅拌轴之间不再有齿轮传动,再启动电机,由于套管与电机的主轴之间设有限位部,这样套管只能在主轴上滑动而不能转动,因此电机的主轴带动套管同步转动,进而带动支撑轴及捏合箱转动,实现捏合箱的翻转,进而将捏合箱内的物料倒出,这样的出料更加彻底,提高了出料的效率。

8.进一步,所述搅拌轴与捏合箱之间设有密封轴承。通过这样的设置,提高搅拌轴与捏合箱之间的转动效果,且防止物料卡入。

9.进一步,所述捏合箱的顶部设有箱盖,机架上设有气缸,所述气缸的伸缩端固定连接于箱盖的底部。这样的设置,搅拌捏合时盖上箱盖,避免物料的溅出,箱盖通过气缸固定在机架上,能够避让捏合箱的翻转。

10.进一步,所述套管上设有第一齿轮,两根所述搅拌轴上分别套接有第二齿轮和第三齿轮,所述第一齿轮与第二齿轮啮合,所述齿轮箱中转动连接有第四齿轮,所述第一齿轮与第四齿轮啮合,所述第四齿轮与第三齿轮啮合。通过这样的设置,结构简单,传动可靠。

11.进一步,所述限位部包括所述套管内壁的限位槽以及设置于所述电机的主轴上的限位条,所述限位条的长度方向与电机的主轴的长度方向平行,所述限位条滑动连接于所述限位槽中。通过这样的设置,确保套管只能在主轴上沿其长度方向滑动而不能转动。

12.进一步,所述限位槽及限位条的数量具有多个且环形均布设置。通过这样的设置,提高结构稳定性。

附图说明

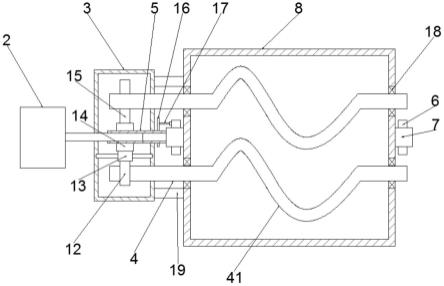

13.图1为本实用新型一种用于硬脂酸镁制备的捏合装置的主视图;

14.图2为本实用新型一种用于硬脂酸镁制备的捏合装置的俯视图;

15.图3为本实用新型一种用于硬脂酸镁制备的捏合装置的齿轮传动示意图;

16.图4为本实用新型一种用于硬脂酸镁制备的捏合装置中卡槽结构示意图。

具体实施方式

17.下面通过具体实施方式进一步详细说明:

18.说明书附图中的附图标记包括:机架1、电机2、齿轮箱3、搅拌轴4、σ形搅拌叶片41、套管5、限位条51、支撑块6、支撑轴7、卡槽71、捏合箱8、箱盖9、支撑板10、气缸11、第三齿轮12、第四齿轮13、第一齿轮14、第二齿轮15、支板16、电动伸缩杆17、密封轴承18、连接杆19。

19.实施例基本如附图1-4所示:一种用于硬脂酸镁制备的捏合装置,包括机架1和捏合箱8,捏合箱8的顶部设有箱盖9,箱盖9的侧壁设有支撑板10,机架1上设有气缸11,气缸11的伸缩端固定连接于支撑板10的底部。捏合箱8的两端设有支撑轴7,机架1上设有两个支撑块6,两个支撑块6上均设有弧形凹槽,捏合箱8两端的支撑轴7分别转动连接于其中一个弧形凹槽中,机架1上设有电机2,捏合箱8一侧固定有支杆,支杆远离捏合箱8的一端固定有齿轮箱3,捏合箱8内设有两个搅拌轴4,搅拌轴4与捏合箱8之间设有密封轴承18,两个搅拌轴4上均设有σ形搅拌叶片41,搅拌轴4延伸至齿轮箱3内,电机2的主轴与两个搅拌轴4之间均通过齿轮传动,具体的,套管5上设有第一齿轮14,两根搅拌轴4上分别套接有第二齿轮15和

第三齿轮12,第一齿轮14与第二齿轮15啮合,齿轮箱3中转动连接有第四齿轮13,第一齿轮14与第四齿轮13啮合,第四齿轮13与第三齿轮12啮合,主轴上滑动有套管5,套管5与主轴之间设有限位部,限位部包括套管5内壁的限位槽以及设置于电机2的主轴上的限位条51,限位条51的长度方向与电机2的主轴的长度方向平行,限位条51滑动连接于限位槽中,限位槽及限位条51的数量具有多个且环形均布设置,套管5远离齿轮箱3的一端设有卡齿,捏合箱8靠近齿轮箱3一侧的支撑轴7上设有卡槽71,卡齿与卡槽71卡接,支撑块6上设有电动伸缩杆17,套管5上固定有支板16,电动伸缩杆17的伸缩端与支板16连接。

20.具体实施过程如下:将物料放入到捏合箱8中,电机2在齿轮箱3的作用下带动两根搅拌轴4以不同的转速进行转动,实现差速搅拌进行物料的捏合工作,搅拌办成后关闭电机2,启动电动伸缩杆17带动套管5在电机2的主轴上滑动,至套管5上的卡齿嵌入到支撑轴7上的卡槽71中,且此时套管5上的第一齿轮14不再与第二齿轮15及第四齿轮13啮合,再启动电机2,由于套管5与电机2的主轴之间设有限位部,这样套管5只能在主轴上滑动而不能转动,因此电机2的主轴带动套管5同步转动,进而带动支撑轴7及捏合箱8转动,实现捏合箱8的翻转,进而将捏合箱8内的物料倒出,这样的出料更加彻底,提高了出料的效率。

21.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本实用新型要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1