一种压滤机自动反吹系统装置的制作方法

1.本实用新型涉及压滤系统,具体涉及一种压滤机自动反吹系统装置。

背景技术:

2.目前,间苯二甲腈催化加氢制备间苯二甲胺,间苯二甲胺作为一种芳香类胺化物,在化学工业上有十分广泛的应用。间苯二甲胺主要用做环氧树脂固化剂,也可用于作精细化工原料。随着我国化工和宇航工业的发展,对间苯二甲胺的需求量正在不断增加。间苯二甲腈是一种高效、低毒、广谱,低残留的保护性杀菌剂的制作中间体,间苯二甲腈的工艺生产种包括空压机、液氨汽化器、氨加热器、前段预热器、后段预热器、流化床、收料器、收料喷淋装置、过滤器、烘干器;

3.如cn109761851a公开了一种间苯二甲腈的制备方法,其将间苯二甲酸加入到腈化反应器中,并加入乙基甲基咪唑磷酸二氢盐离子液体,其用量为间苯二甲酸体积的15-50%;通氨,然后进行反应;反应完毕后,间苯二甲腈粗品进行精馏提纯,即得到。采用乙基甲基咪唑磷酸二氢盐离子液体作为溶剂和催化剂用于间苯二甲酸腈化制备间苯二甲腈的过程中,与现有工艺相比,原料易得,操作简单,催化剂制备简单,反应温度降低。

4.cn107513026a公开了一种间苯二甲腈干法捕集自动出料工艺,其包括将油冷器出口的混合气经水冷器降温后进入干捕集器,控制干捕集器出口温度为85-135℃,气态的间苯二甲腈在干捕集器内析出变成固体,粉碎后输送至精制工段,干捕集器出口的尾气进入湿捕集器,喷淋下来的间苯二甲腈浆料进入打浆釜,打浆泵将打浆釜内的悬浮物浆料送至压滤机进行过滤,滤渣干燥制成半成品,滤液再投入生产系统中使用,湿捕集器出口的尾气进入尾气焚烧装置处理。与现有技术相比,本实用新型具有提高捕集率,实现连续出料,降低工人的劳动强度,而且可以改善现场工作环境,减少废水产生量等优点。

5.cn111346469a公开了一种间苯二甲腈湿法捕集装置,所述装置通过设置包括有多个并联独立腔室的第一单体结构和第二单体结构,能够确保气相进出口分离,并增大换热面积和设备强度;利用所述装置进行间苯二甲腈湿法捕集时,能够实现整个捕集过程是处于密闭状态下的连续操作,提高了捕集效率,可以实现间苯二甲腈合成尾气中间苯二甲腈产品的残留率不高于2.5wt%,降低了后续喷淋洗地设备的处理压力,减少了二腈在尾气总管中析出的量,降低了焚烧设备rto的热负荷,具有较高的工业应用价值。

6.cn111440092a公开了一种安全自动的间苯二甲腈的精制工艺过程,包括以下步骤:采用真空投料,采用真空自动输送方式,将计量的粗品间苯二甲腈投入到溶解釜中;对粗品间苯二甲腈进行加热、熔融、蒸馏处理,熔解釜内的温度控制在170~300℃;所述熔解分为两个阶段,第一阶段温度控制在170~250℃,第二阶段温度控制在250℃~300℃;间苯二甲腈蒸汽通过负压进入冷凝器冷凝成液态,降温至160~170℃;冷凝后的液态间苯二甲腈后进入接收釜,在160~185℃下进行保温处理1~2小时;通过位差直接进入切片机进行切片;即得到精制间苯二甲腈,纯度为99.6~99.8%,杂质含量少,纯度高。

7.即当前系统中使用板框式过滤,过滤后板框松开后,现场容易产生有害气体,进一

步地,现有技术整个压滤作业中采用手动控制方式,控制不够精确,容易使压滤过程中物料分散,压滤过程效率低下,压滤不彻底等问题。

技术实现要素:

8.鉴于现有技术中存在的问题,本实用新型的目的在于提供一种压滤机自动反吹系统装置,所述系统装置改变原有的多功能压滤机反吹系统人工手动控制方式,通过对进气阀控制、出液阀控制、各个参数的设置与控制达到自动控制的目的。

9.为达此目的,本实用新型采用以下技术方案:

10.本实用新型提供了一种压滤机自动反吹系统装置,所述系统装置包括反吹单元、压滤出液单元、进液单元、压滤单元以及dsc控制单元;

11.所述压滤出液单元包括第一出液管路、第二出液管路以及第三出液管路,所述第一出液管路以及第二出液管路以并联方式与所述压滤单元的上出液口相连,所述第三出液管路与所述压滤单元的下出液口相连,所述第一出液管路、第二出液管路以及第三出液管路分别独立地设置有出液控制阀;

12.所述反吹单元与所述第一出液管路以及所述第二出液管路相连,所述反吹单元设置有反吹控制阀;

13.所述进液单元与所述压滤单元的进液口相连,所述进液单元设置有进液控制阀;

14.所述dsc控制单元与所述反吹单元、进液单元、压滤单元、出液控制阀、反吹控制阀以及进液控制阀电连接。

15.本实用新型提供的系统装置通过重新设计实现了多功能压滤机在压滤后的自动反吹,对反吹过程的自动化设定改变了原有的多功能压滤机人工手动控制方式。同时采用特定的进料控制、压板液压系统控制、搅拌升降及物料破碎控制、出料阀控制、反吹控制以及反清洗控制,各个参数的设置与控制达到自动控制的目的。

16.本实用新型中,所述第一出液管路上设置有第七阀,所述第二出液管路上设置有第九阀,所述第三出液管路上设置有第十一阀。

17.作为本实用新型优选的技术方案,所述反吹单元包括空气压缩机以及进气管路,所述空气压缩机的压缩空气出口与所述进气管路的入口相连。

18.所述进气管路的出口与所述第一出液管路以及所述第二出液管路相连。

19.作为本实用新型优选的技术方案,所述进气管路上设置有反吹控制阀。

20.本实用新型中,所述进气管路上沿气体流动方向依次设置有第一阀以及第二阀。

21.作为本实用新型优选的技术方案,所述进液单元设置有进液泵以及进液管路,所述进液泵的液体出口与所述进液管路的出口相连。

22.所述进液管路的出口与所述压滤单元的液体入口相连。

23.作为本实用新型优选的技术方案,所述进液管路上设置有进液控制阀。

24.本实用新型中,所述进液管路上沿液体流动方向依次设置有第十二阀以及第十三阀。

25.作为本实用新型优选的技术方案,所述压滤单元包括压滤机。

26.作为本实用新型优选的技术方案,所述系统装置还包括清洗单元,所述清洗单元的出液口与所述第一出液管路、第二出液管路以及第三出液管路相连。

27.作为本实用新型优选的技术方案,所述清洗单元包括清洗液泵以及出液管路,所述清洗液泵的出液口与所述清洗液管路的入口相连。

28.所述清洗液管路包括第一清洗液管路、第二清洗液管路以及第三清洗液管路。

29.本实用新型中,所述清洗液泵前端设置有过滤装置,所述过滤装置前端设置有第三阀,所述清洗液泵出液口出设置有第四阀,所述第四阀后设置有第五阀。

30.作为本实用新型优选的技术方案,所述第一清洗液管路与所述第一出液管路相连,所述第二清洗液管路与所述第二出液管路相连,所述第三清洗液管路与所述第三出液管路相连。

31.所述第一清洗液管路上设置有第一清洗液控制阀,所述第二清洗液管路设置有第二清洗液控制阀,所述第三清洗液管路设置有第三清洗液控制阀。

32.本实用新型中,所述第一清洗液管路上设置有第六阀,所述第二清洗液管路设置有第八阀,所述第三清洗液管路设置有第十阀。

33.作为本实用新型优选的技术方案,所述出液控制阀、反吹控制阀、进液控制阀、第一清洗液控制阀、第二清洗液控制阀以及第三清洗液控制阀分别独立地为气动控制阀。

34.本实用新型提供的系统装置在使用时具体操作过程如下:

35.在压滤完成后,启动反吹单元,在dsc控制单元中设定控制流程,自动开启控制阀,将空气注入压滤单元对滤饼层进行反吹,将压滤单元内残余的液体吹出。改变原有的多功能压滤机人工手动控制方式,通过对进料控制、压板液压系统控制、自动反吹系统控制、搅拌升降及物料破碎控制、出料阀控制以及反冲洗控制,各个参数的设置与控制达到自动控制的目的。

36.本实用新型中,根据实际的生产情况在清洗控制系统中预先设定一进液量参数:压滤机内压板提升到设定的最高点位置;压滤面搅拌器降到设定的最低点位置;压滤机滤液上出阀(第七阀和第九阀)、滤液下出阀(第十一阀)处于自动打开状态,即此时第七阀和第九阀处于打开状态;压滤完成后自动关闭第二管路上的出液阀(第七阀)、自动打开反吹阀(第二阀),根据设置时间将压板与滤饼间的余液吹出、再自动关闭第四管路上的出液阀(第九阀),压缩气将残留液体从下出液阀压出。

37.与现有技术方案相比,本实用新型至少具有以下有益效果:

38.本实用新型提供的系统装置通过重新设计实现了多功能压滤机在压滤后的自动冲洗,对冲洗过程的机械化设定改变了原有的多功能压滤机人工手动控制方式。同时采用特定的进料控制、压板液压系统控制、搅拌升降及物料破碎控制、出料阀控制以及反冲洗控制,各个参数的设置与控制达到自动控制的目的。

附图说明

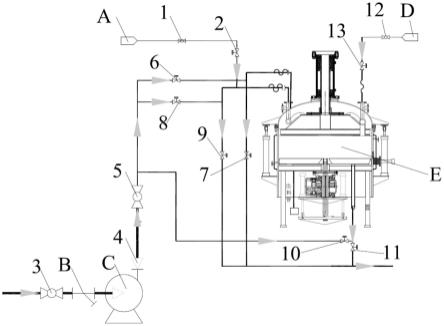

39.图1是本实施例2提供的压滤机自动反吹系统装置的示意图。

40.图中:1-第一阀,2-第二阀,3-第三阀,4-第四阀,5-第五阀,6-第六阀,7-第七阀,8-第八阀,9-第九阀,10-第十阀,11-第十一阀,12-第十二阀,13第十三阀,a-空气压缩机,b-过滤装置,c-清洗液泵,d-进液泵,e压滤机。

41.下面对本实用新型进一步详细说明。但下述的实例仅仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型的保护范围以权利要求书为

准。

具体实施方式

42.为更好地说明本实用新型,便于理解本实用新型的技术方案,本实用新型的典型但非限制性的实施例如下:

43.实施例1

44.本实施例提供了一种压滤机自动反吹系统装置,所述系统装置包括反吹单元、压滤出液单元、进液单元、压滤单元以及dsc控制单元;

45.所述压滤出液单元包括第一出液管路、第二出液管路以及第三出液管路,所述第一出液管路以及第二出液管路以并联方式与所述压滤单元的上出液口相连,所述第三出液管路与所述压滤单元的下出液口相连,所述第一出液管路、第二出液管路以及第三出液管路分别独立地设置有出液控制阀;

46.所述反吹单元与所述第一出液管路以及所述第二出液管路相连,所述反吹单元设置有反吹控制阀;

47.所述进液单元与所述压滤单元的进液口相连,所述进液单元设置有进液控制阀;

48.所述dsc控制单元与所述反吹单元、进液单元、压滤单元、出液控制阀、反吹控制阀以及进液控制阀电连接。

49.实施例2

50.本实施例提供了一种压滤机自动反吹系统装置,如图1所示,所述系统装置包括反吹单元、压滤出液单元、进液单元、压滤单元以及dsc控制单元;

51.所述压滤出液单元包括第一出液管路、第二出液管路以及第三出液管路,所述第一出液管路以及第二出液管路以并联方式与所述压滤单元的上出液口相连,所述第三出液管路与所述压滤单元的下出液口相连,所述第一出液管路、第二出液管路以及第三出液管路分别独立地设置有出液控制阀;

52.所述反吹单元与所述第一出液管路以及所述第二出液管路相连,所述反吹单元设置有反吹控制阀;

53.所述进液单元与所述压滤单元的进液口相连,所述进液单元设置有进液控制阀;

54.所述dsc控制单元与所述反吹单元、进液单元、压滤单元、出液控制阀、反吹控制阀以及进液控制阀电连接;

55.所述进气管路上沿气体流动方向依次设置有第一阀1以及第二阀2;

56.所述反吹单元包括空气压缩机a以及进气管路,所述空气压缩机a的压缩空气出口与所述进气管路的入口相连;

57.所述进气管路的出口与所述第一出液管路以及所述第二出液管路相连;

58.所述进气管路上沿气体流动方向依次设置有第一阀1以及第二阀2;

59.所述第一出液管路上设置有第七阀7,所述第二出液管路上设置有第九阀9,所述第三出液管路上设置有第十一阀11;

60.所述进液单元设置有进液泵d以及进液管路,所述进液泵d的液体出口与所述进液管路的出口相连;

61.所述进液管路的出口与所述压滤单元的液体入口相连;

62.所述进液管路上沿液体流动方向依次设置有第十二阀12以及第十三阀13;

63.所述压滤单元为压滤机e;

64.所述系统装置还包括清洗单元,所述清洗单元的出液口与所述第一出液管路、第二出液管路以及第三出液管路相连;

65.所述清洗单元包括清洗液泵c以及出液管路,所述清洗液泵c的出液口与所述清洗液管路的入口相连;

66.所述清洗液泵c前端设置有过滤装置b,所述过滤装置b前端设置有第三阀3,所述清洗液泵出液口出设置有第四阀4,所述第四阀后4设置有第五阀5;

67.所述清洗液管路包括第一清洗液管路、第二清洗液管路以及第三清洗液管路;

68.所述第一清洗液管路与所述第一出液管路相连,所述第二清洗液管路与所述第二出液管路相连,所述第三清洗液管路与所述第三出液管路相连;

69.所述第一清洗液管路上设置有第六阀6,所述第二清洗液管路设置有第八阀8,所述第三清洗液管路设置有第十阀10。

70.应用例

71.本应用例采用实施例2提供的系统装置对压滤机进行反清洗,具体为每次反洗按时间设定第三清洗液管路进水时间3分钟、然后打开第一清洗液管路进水阀,关闭第三清洗液管路进水阀,保持1.5分钟,再打开第二清洗液管路进水阀关闭第三清洗液管路进水阀保持进水1.5分钟,单批进水量维持在0.5立方米,保证压滤机内滤网全部冲洗一次,提高压滤机处理能力,不清洗时平均每小时处理水量仅8立方米,而清洗后平均每小时处理水量15立方米。

72.通过上述实施例和应用例的结果可知,本实用新型提供的系统装置通过重新设计实现了多功能压滤机在压滤后的自动冲洗,通过对冲洗过程的机械化设定改变了原有的多功能压滤机人工手动控制方式。同时采用特定的进料控制、压板液压系统控制、搅拌升降及物料破碎控制、出料阀控制以及反冲洗控制,各个参数的设置与控制达到自动控制的目的。

73.声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

74.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

75.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

76.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1