镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置的制作方法

1.本实用新型涉及镁橄榄石加工技术领域,具体的是一种镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置。

背景技术:

2.镁橄榄石骨料粉的生产工艺中,经700-900℃轻烧的矿石经研磨成粉后,需要将轻烧粉与改性调节剂、结合剂等添加剂混合均匀并压制成坯,干燥后在进行1100-1400℃烧制,并最终通过精加工获得改性材料产品。

3.在现有工艺中,轻烧粉与添加剂的混合一般通过搅拌设备进行,由于轻烧粉与添加剂分批投入,导致在搅拌设备中形成分层,搅拌设备混合并不充分,而未充分混合的产品直接送入后续工艺中,则将导致最终的产品质量受到影响。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置,可有效提升轻烧粉与添加剂之间的混合充分程度,以实现提升产品质量的目的。

5.为解决上述技术问题,本实用新型所采用的技术方案是:一种镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置,包括装置主体,所述的装置主体内设有隔板,隔板包括圆形底板以及方形立板,隔板将装置主体内腔上部分隔为第一料仓和第二料仓,第一料仓和第二料仓的底面上均设有第一下料孔;

6.所述的隔板下方设有旋转板,旋转板紧贴于隔板设置,旋转板上对称设有两个第二下料孔;

7.所述的装置主体顶部设有往复旋转机构,往复旋转机构底部连接有旋转轴,旋转轴向下穿过隔板中的方形立板后与旋转板固定连接,旋转轴下端延伸至旋转板下方且在旋转轴下端上设有“v”形的拨料杆;

8.所述的旋转板下方的装置主体内设有导料斗,拨料杆紧贴于导料斗设置;

9.所述的装置主体下部设有从动转轴,从动转轴上设有搅拌叶片。

10.优选的方案中,所述的第一料仓和第二料仓侧壁上分别设有一个进料管,在装置主体底部还设有出料管。

11.优选的方案中,所述的往复旋转机构包括一上一下两块基板,两块基板之间通过多根连杆连接,多根连杆中穿设有一根斜杆,斜杆两端分别设有一个连接块,其中一个连接块与装置主体顶部的第一电机的驱动轴连接,另一个连接块通过活动轴与装置主体顶部设置的立板连接。

12.优选的方案中,所述的导料斗下端通孔处设有分料块,分料块活动设置于导料斗下端,分料块上设有槽体,槽体侧壁上开设有分料孔。

13.优选的方案中,所述的从动转轴上设有从动锥齿轮,装置主体外壁上设有第二电

机,第二电机上设有主动转轴,主动转轴伸入装置主体内,位于装置主体内的主动转轴上设有与从动锥齿轮啮合的主动锥齿轮。

14.优选的方案中,所述的搅拌叶片上方的从动转轴上设有“v”形分料板,“v”形分料板底部设有条形开孔,“v”形分料板设置在分料块侧壁上开设的分料孔的正下方。

15.本实用新型所提供的一种镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置,通过采用上述结构,具有以下有益效果:

16.(1)通过旋转机构带动旋转板进行持续旋转,使两个第一下料孔与第二下料孔间歇式对齐并下料,完成轻烧粉与添加剂的交替下料,以提升物料之间的混合均匀程度;

17.(2)通过分料块的持续转动,使物料落入搅拌区域时由不同位置落下,进一步提升混合均匀程度;

18.(3)所设置的搅拌叶片,可控制物料落下速度,避免物料落下速度过快导致同一物料在装置中的单点位置堆积,并避免装置内扬尘的产生,便于后期出料。

附图说明

19.下面结合附图和实施例对本实用新型作进一步说明:

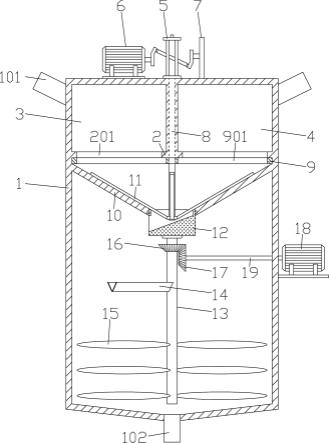

20.图1为本实用新型的整体结构示意图。

21.图2为本实用新型的往复旋转机构结构示意图。

22.图3为本实用新型的隔板俯视结构示意图。

23.图4为本实用新型的旋转板俯视结构示意图。

24.图中:装置主体1,进料管101,出料管102,隔板2,第一下料孔201,第一料仓3,第二料仓4,往复旋转机构5,基板501,连杆502,斜杆503,连接块504,第一电机6,立板7,旋转轴8,旋转板9,第二下料孔901,导料斗10,拨料杆11,分料块12,从动转轴13,“v”形分料板14,搅拌叶片15,从动锥齿轮16,主动锥齿轮17,第二电机18,主动转轴19。

具体实施方式

25.如图1-4中,一种镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置,包括装置主体1,所述的装置主体1内设有隔板2,隔板2包括圆形底板以及方形立板,隔板2将装置主体1内腔上部分隔为第一料仓3和第二料仓4,第一料仓3和第二料仓4的底面上均设有第一下料孔201;

26.所述的隔板2下方设有旋转板9,旋转板9紧贴于隔板2设置,旋转板9上对称设有两个第二下料孔901;

27.所述的装置主体1顶部设有往复旋转机构5,往复旋转机构5底部连接有旋转轴8,旋转轴8向下穿过隔板2中的方形立板后与旋转板9固定连接,旋转轴8下端延伸至旋转板9下方且在旋转轴8下端上设有“v”形的拨料杆11;

28.所述的旋转板9下方的装置主体1内设有导料斗10,拨料杆11紧贴于导料斗10设置;

29.所述的装置主体1下部设有从动转轴13,从动转轴13上设有搅拌叶片15。

30.优选的方案中,所述的第一料仓3和第二料仓4侧壁上分别设有一个进料管101,在装置主体1底部还设有出料管102。

31.优选的方案中,所述的往复旋转机构5包括一上一下两块基板501,两块基板501之间通过多根连杆502连接,多根连杆502中穿设有一根斜杆503,斜杆503两端分别设有一个连接块504,其中一个连接块504与装置主体1顶部的第一电机6的驱动轴连接,另一个连接块504通过活动轴与装置主体1顶部设置的立板7连接。

32.优选的方案中,所述的导料斗10下端通孔处设有分料块12,分料块12活动设置于导料斗10下端,分料块12上设有槽体,槽体侧壁上开设有分料孔。

33.优选的方案中,所述的从动转轴13上设有从动锥齿轮16,装置主体1外壁上设有第二电机18,第二电机18上设有主动转轴19,主动转轴19伸入装置主体1内,位于装置主体1内的主动转轴19上设有与从动锥齿轮16啮合的主动锥齿轮17。

34.优选的方案中,所述的搅拌叶片15上方的从动转轴13上设有“v”形分料板14,“v”形分料板14底部设有条形开孔,“v”形分料板14设置在分料块12侧壁上开设的分料孔的正下方。

35.本新型所提供的一种镁橄榄石骨料粉生产中的轻烧粉与添加剂混合装置,在进行轻烧粉与添加剂的混合搅拌作业时:

36.预先将轻烧粉与添加剂通过进料管101分别添加至第一料仓3与第二料仓4中,启动第一电机6和第二电机18,在第一电机6的作用下,往复旋转机构5带动旋转轴8持续切换转向运动,此时旋转板9上的两个第二下料孔901与隔板2上的两个第一下料孔201实现交替对齐并交替下料,使轻烧粉与添加剂交替式落下,落下的物料经导料斗10落入分料块12(拨料杆11用于避免粉料挂壁,加快粉料的下落速度),在第二电机18的驱动下,从动转轴13带动分料块12转动,使粉料由不同位置落下,落下的物料经“v”形分料板14缓冲并减速后落入装置主体1底部,在搅拌叶片15的作用下,实现轻烧粉与添加剂之间的充分混合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1