一种用于石灰窑烟气的碳捕集系统的制作方法

1.本实用新型涉及一种用于石灰窑烟气的碳捕集系统。

背景技术:

2.石灰窑烟道气具有含二氧化碳浓度低、烟气量大、温度高的特点,目前的碳捕集工艺均采用胺液化学吸收工艺,吸收后的胺液经汽提塔再生换热后循环利用,从而回收烟道气中的二氧化碳。

3.现有技术中的二氧化碳回收存在如下问题:

4.1)石灰窑烟气在200~300℃的高温状态下直接进入湿法脱硫脱硝系统,脱硫脱硝系统需要大量的水以降低烟气温度,过程水消耗量过大;

5.2)现有工艺中石灰石煅烧后排出的温度高达200~300℃的烟道气热量未得到高效利用,富液解吸过程中的热量需靠低压蒸汽提供,这也增加了再沸器的热负荷和蒸汽的用量。

技术实现要素:

6.本实用新型目的在于针对现有技术所存在的不足而提供一种用于石灰窑烟气的碳捕集系统的技术方案,利用石灰窑气废热,减少解吸所需的蒸汽消耗,降低解吸过程能耗,同时因为石灰窑烟气排放温度降低,减少了因烟气冷却额外消耗的循环水,进一步提高了热量利用率,节省工艺过程的总能耗。

7.为了解决上述技术问题,本实用新型采用如下技术方案:

8.一种用于石灰窑烟气的碳捕集系统,包括吸收塔和解吸塔,其特征在于:吸收塔与解吸塔之间设有贫液富液换热器,解吸塔通过第一再沸液管和第二再沸液管连接解吸塔再沸器和窑气冷却器,窑气冷却器连接第一除尘窑气管,解吸塔通过汽化回流管和中间采出管连接中间再沸器,中间再沸器通过第二除尘窑气管连接窑气冷却器,中间再沸器上设有第三除尘窑气管;通过上述结构的设计,除尘后温度为200~300℃的石灰窑气先后用于解吸塔塔釜再沸和中间再沸,充分利用了石灰窑气废热,减少解吸塔再沸器所需的蒸汽消耗,降低解吸过程能耗,同时经过余热利用的烟气温度降低,减少石灰窑气冷却消耗的循环水,更大程度地提高了热量的利用率,节省工艺过程的总能耗。

9.进一步,解吸塔的顶部设有二氧化碳排气管。

10.进一步,吸收塔上设有净化窑气进管道和烟气排气管。

11.进一步,吸收塔通过第一富液管和第一贫液管连接贫液富液换热器。

12.进一步,第一富液管上设有富液泵。

13.进一步,第一贫液管上设有贫液冷却器。

14.进一步,贫液富液换热器通过第二富液管和第二贫液管连接解吸塔。

15.进一步,第二贫液管上设有贫液泵。

16.本实用新型由于采用了上述技术方案,具有以下有益效果:

17.1、本实用新型运行能耗低,设备投资省,操作简单,运行稳定,吸收效率高。

18.2、本实用新型利用不同流股之间的自然温差,比现有技术减少30%的循环冷却水用量,大幅度降低运行能耗,同时,也大大减少了冷却水系统的建设投资。

19.3、本实用新型采用能量回收新技术,极大程度地利用了煅烧后烟道气所具有的大量可利用热量,能量回收更为彻底。

20.4、本实用新型采用了中间再沸技术,利用更低品位的热源实现了与现有技术相同的解吸效果,比现有技术减少了14%的蒸汽消耗量,过程能耗得以降低,大大提高了解吸效率。

附图说明:

21.下面结合附图对本实用新型作进一步说明:

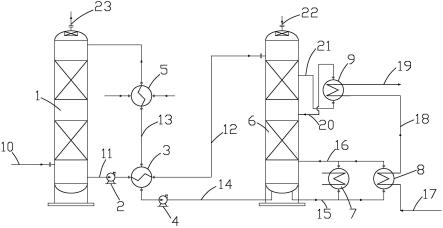

22.图1为本实用新型一种用于石灰窑烟气的碳捕集系统的结构示意图。

23.图中:1-吸收塔;2-富液泵;3-贫液富液换热器;4-贫液泵;5-贫液冷却器;6-解吸塔;7-解吸塔再沸器;8-窑气冷却器;9-中间再沸器;10-净化窑气进管道;11-第一富液管;12-第二富液管;13-第一贫液管;14-第二贫液管;15-第一再沸液管;16-第二再沸液管;17-第一除尘窑气管;18-第二除尘窑气管;19-第三除尘窑气管;20-汽化回流管;21-中间采出管;22-二氧化碳排气管;23-烟气排气管。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

25.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

26.需要说明书的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

27.如图1所示,为本实用新型一种用于石灰窑烟气的碳捕集系统,包括吸收塔1和解吸塔6,吸收塔1上设有净化窑气进管道10和烟气排气管23。吸收塔1通过第一富液管11和第一贫液管13连接贫液富液换热器3。第一富液管11上设有富液泵2。第一贫液管13上设有贫液冷却器5。

28.吸收塔1与解吸塔6之间设有贫液富液换热器3,解吸塔6的顶部设有二氧化碳排气管22。贫液富液换热器3通过第二富液管12和第二贫液管14连接解吸塔6。第二贫液管14上设有贫液泵4。

29.解吸塔6通过第一再沸液管15和第二再沸液管16连接解吸塔再沸器7和窑气冷却器8,窑气冷却器8连接第一除尘窑气管17,解吸塔6通过汽化回流管20和中间采出管21连接中间再沸器9,中间再沸器9通过第二除尘窑气管18连接窑气冷却器8,中间再沸器9上设有

第三除尘窑气管19;通过上述结构的设计,可以使第一除尘窑气管17内经过除尘后的温度为200~300℃的石灰窑气用于解吸塔塔釜富液汽化分解,充分利用石灰窑气废热,减少解吸塔再沸器7所需的蒸汽消耗,降低解吸过程能耗。从解吸塔6内塔板上抽出液相富液,经中间采出管21到中间再沸器9汽化后,经汽化回流管20返回解吸塔6内,而中间再沸器9的热量由窑气冷却器8经过换热后的115~125℃的石灰窑气提供,经过换热降温后通过第三除尘窑气管19送至外部的湿法脱硫脱硝装置,经脱硫脱硝后再经净化窑气进管道10进入吸收塔1,与来自贫液冷却器5的液体接触脱除二氧化碳后,经烟气排出管23排入大气,本技术利用更低温度的烟气来加热,减少石灰窑气冷却消耗的循环水,更大程度地提高了热量的利用率,节省工艺过程的总能耗。

30.实施例:

31.石灰立窑排出烟气温度280℃,流量3760m3/h,含co2体积分数为0.295,其它为n2,o2和h2o等。高温除尘后,进入解吸塔再沸器,用于解吸塔底部富液分解释放co2。降温至125℃后进入中间再沸器,自解吸塔中部引出一股有机胺富液,汽化后蒸汽送回解吸塔下部,烟气降温至90℃后,送入湿法脱硫塔和脱硝塔,脱除so2至35mg/m3以下,氮氧化物脱除至50mg/m3以下,温度降至50℃以下。净化后的烟气进入吸收塔底部,自下而上流动,与有机胺贫液逆流接触,贫液流量7.5~8.0m3/h,co2与有机胺反应而被脱除,脱除率达到85~86%。烟气自吸收塔塔顶排出,有机胺富液自塔底排出,经富液泵加压后与来自解吸塔底再生后的有机胺贫液换热后进入解吸塔上部,自上而下与来自解吸塔再沸器和中间再沸器的上升蒸汽发生热质交换,富液中有机胺碳酸盐分解,产生的co2自解吸塔顶部的二氧化碳排气管排出,分解后的有机胺自解吸塔塔底排出,经贫液泵送至贫富液换热,热量回收、循环水冷却后去吸收塔循环吸收。与全部采用蒸汽用于co2的解吸再生相比,经回收利用石灰窑烟气废热后,co2捕集系统的蒸汽消耗量减少14%。原有石灰窑烟气在湿法脱硫脱硝中需通过水的汽化实现烟气降温,在采用本热量回收技术后,减少水的汽化量31.7%,有效降低了水的消耗量。

32.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1