一种用于脱附尾气处理的冷凝装置的制作方法

1.本实用新型涉及高浓度不凝气vocs治理技术领域,具体为一种用于脱附尾气处理的冷凝装置。

背景技术:

2.在vocs废气治理领域,吸附脱附处理技术作为主流处理工艺之一,其脱附后产生的不凝尾气是治理环节的一大治理难题,通常采用冷凝回收技术进一步降解,但传统的冷凝工艺是将废气直接接入单级或多级机械式制冷机组内进行降温,单一的利用制冷剂如空气、水及其他制冷剂进行交换换热以达到废气降温的目的。由于脱附产生的不凝尾气常常是不稳定的间歇排放,所以冷凝系统就不能稳定的运行,一方面严重影响冷凝处理的效果,另一方面也会造成能耗的流失。

3.因此为了确保不凝气的冷凝处理效果并提高能源的使用率,需要对传统的冷凝工艺进行升级改进,满足各种工况下对不凝气的冷凝要求,减少不凝尾气的外排,避免二次环境污染和油气流失的情况。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种用于脱附尾气处理的冷凝装置,解决了上述背景技术中提出的问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:一种用于脱附尾气处理的冷凝装置,包括冷却模块、空压系统,前段节能器内排出的尾气引入空压机内进行压缩作业,压缩后的气体定量排至深冷气柜中进一步冷凝处理,油水分离器,各级冷凝装置处理后罐内的油水溶液分别通过第一排液口、第二排液口、第三排液口和第四排液口引至油水分离器中进行油水分离,最终分离出的油液通过排油口排出,污水通过排污口排出,所述的冷却模块包括多级废气冷凝装置;

6.所述多级废气冷凝器包括风冷器、水冷器、节能器和深冷气柜,所述风冷器的一侧安装有尾气进风口,所述深冷气柜的一侧固定安装有出风口,所述多级废气冷凝装置由四台冷凝器通过串联分布连接,分别形成气体联通管路和排液联通管路,最终剩余不凝气体直接外排或通入其他处理装置内,各级冷凝装置的冷凝液汇总排入至油水分离模块进一步处理,尾气通过尾气进风口分别进入各级冷凝装置内,分级分阶段进行降温,达到冷凝要求后的气体由气体出风口直接排放或排出至后段设备。

7.优选的,所述深冷气柜的外部设置有液位计和温度计,深冷气柜为满足加压降温及定时定量排放的工艺需求,设置液位计及温度计进行实时监控。

8.优选的,所述风冷器的底部设置有第一排液口,所述水冷器的底部设置有第二排液口,所述节能器的底部设置有第三排液口,所述深冷气柜的底部设置有第四排液口,所述第一排液口、第二排液口、第三排液口和第四排液口均与油水分离器固定连接。

9.优选的,所述油水分离器的一侧设置有排油口,所述油水分离器的底部设置有排

水口,便于对其进行油水分离工序。

10.优选的,所述深冷气柜的内部设置有制冷管,所述深冷气柜的一侧且位于制冷管的两端分别设置有制冷剂进口和制冷器排口,便于对其进行冷却。

11.优选的,所述深冷气柜的一侧且位于液位计的上方设置有进气口。

12.本实用新型提供了一种用于脱附尾气处理的冷凝装置,具备以下有益效果:

13.该用于脱附尾气处理的冷凝装置,通过采用多级冷凝及加压冷凝工艺相结合的处理方式对脱附处理设备排出的不凝尾气进行处理,该组合式系统整体设计合理布置,减少了废气排放的污染并且降低了油气浪费的情况,具有设备投资回收率高、环保节能、设备运行长久稳定等优势。

附图说明

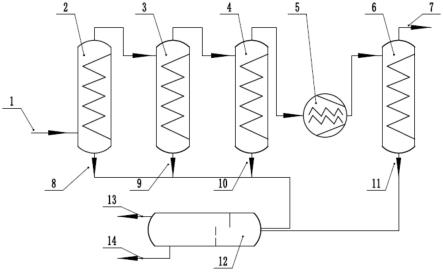

14.图1为本实用新型结构示意图;

15.图2为本实用新型深冷气柜结构示意图。

16.图中:1、尾气进风口;2、风冷器;3、水冷器;4、节能器;5、空压系统;6、深冷气柜;7、气体出风口;8、第一排液口;9、第二排液口;10、第三排液口;11、第四排液口;12、油水分离器;13、排油口;14、排污口;15、进气口;16、制冷剂进口;17、制冷器排口;18、液位计;19、温度计。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.请参阅图1至图2,本实用新型提供一种技术方案:一种用于脱附尾气处理的冷凝装置,包括冷却模块、空压系统5以及油水分离器12;冷凝模块由风冷器2、水冷器3、节能器4和深冷气柜6四级冷凝装置组成,各级冷凝设备串联设置。脱附的尾气进入到风冷器2进行第一级冷凝,一级冷凝后引入水冷器3进行第二级冷凝,二级冷凝后引入节能器4进行第三级冷凝,三级冷凝后剩余的不凝气通入至空压系统5中,经压缩后的气体输入至深冷气柜6中进行第四级冷凝,最终未冷凝的废气通过深冷气柜6上的气体出风口7排出。

19.经各级冷凝装置冷凝下来的液体分别通过各级冷凝器上设置的第一排液口8、第二排液口9、第三排液口10、第四排液口11排送至油水分离器12,经油水分离下来的油和水通过排油口13和排污口14排出。

20.进一步的,脱附尾气分别通入各级冷凝器设备,第一级冷凝器采用风冷器2通过导入自然风至冷却盘管进行降温;预冷后的气体进入第二级冷凝器,第二级冷凝器采用水冷器3通过导入循环水至冷却盘管进行降温;再降温的气体进行第三级冷凝器,第三级冷凝器采用节能器4通过导入第四级冷凝器排出的制冷剂至冷却盘管内进行第三级降温;三级降温后剩余的不冷凝通入空压系统5中加压输送至第四级冷凝器,第四级冷凝器采用深冷气柜6通过导入指定温度值的制冷剂至冷却盘管内进行第四级降温;最终所剩不多的不冷凝通过深冷气柜6上的气体出风口7直接排放或输送至其他处理设备内,而前三级冷凝下来的液体汇总至一路排放管引至油水分离器12中,第四级冷凝下来的液体单独引一路管子输送

至油水分离器12中,通过油水分层作用将油液和污水分离排出。

21.具体的,脱附不凝尾气分别通入各级冷凝设备,分阶段逐层冷凝降温,第一级风冷器2使用空气作为热交换的介质进行热量交换,是一种靠自然风间接冷却设备,其冷却温度常取决于使用环境的空气温度、气量及设计换热面积,所以作为第一级冷凝设备;第二级水冷器3使用循环水作为热交换的介质进行热量交换,不凝尾气通过冷凝器内的接管进口流经各折流通道,而循环水在内置盘管内流通,通过双管程流动进行机械降温,其冷却温度常取决于循环水温度及设计换热面积,并且其换热冷凝温度低于风冷器2,所以设计作为第二级冷凝设备;第三级节能器4使用第四级深冷气柜6中循环排下来的制冷剂作为热交换介质进行热量交换,高效利用后端冷源,避免能源浪费,同样采用双管程流动进行机械降温,其冷却温度常取决于排入的制冷剂温度及设计换热面积,排入的制冷剂虽丧失了一部分的冷源,但其温度还是低于循环水温度,所以设计作为第三级冷凝设备;经过三级冷凝后的不凝尾气一般剩余量少,此时无动力自然引至第四级深冷气柜6效果不佳,故增设空压系统5将剩余不凝尾气通过加压至空压系统5自带的气罐内定量排至深冷气柜6中,经加压后的不凝气利用道尔顿分压原理,不凝气组分的冷凝温度提高;最后通至第四级深冷气柜6,使用一定温度值的制冷剂作为热交换介质对剩余量不多的不凝气进行热量交换,其冷却温度常取决于排入的制冷剂温度及设计换热面积,利用深冷气柜6自带的温度计19实时监控气柜内不凝气的温度是否达到冷凝温度值后再定量的去外排,故换热面积的设计可大大减小,也提高了冷凝效果,降低了能源的消耗;最终剩余的不凝尾气由深冷气柜6上的气体出风口7直接排放或输送至其他处理设备内。

22.对各级冷凝设备排下的液体汇总至油水分离器12,由于深冷气柜6为密闭加压容器,故第四排液口11的管路不与第一排液口8、第二排液口9、第三排液口10联通,并且在深冷气柜6上设置液位计18,实时监控气柜内的液体含量做到定量的外排避免泄压;各级冷凝设备排下的液体一般为油水混合液,油作为可回收介质,我们对其进行分离提取,做到能源回收,提取的油液通过排油口13排出,剩余的污水通过排污口14排出。

23.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1