一种高活性晶种制备装置的制作方法

1.本实用新型涉及氢氧化铝微粉生产设备领域,具体是一种高活性晶种制备装置。

背景技术:

2.在氢氧化铝微粉的生产中,将氢氧化铝晶种加入到铝酸钠溶液中进行种分反应使其分解,通过控制种分反应的参数可以使氢氧化铝晶体析出。晶种的活性可以影响析出的产品质量,活性越强的晶种可以吸附更多的晶粒,经搅拌处理后,析出更多的氢氧化铝晶体。在公司生产中,氢氧化铝晶种大都是外购,购买的氢氧化铝晶种粒度较大,且表面积较小,晶种活性较低,不能直接应用。现有技术中,都是直接将晶种放置在砂磨机中进行研磨,待研磨合适时间之后,将晶种自砂磨机排出。由于砂磨机中容量较小,磨制效率低下。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的不足,提供一种高活性晶种制备装置,该种晶种制备装置可以在提高晶种活性的前提下,提高晶种磨制效率。

4.为解决现有技术问题,本实用新型公开了一种高活性晶种制备装置,包括砂磨机,所述砂磨机包括壳体,所述砂磨机中部设置有转筒,所述转筒的顶部设置有转轴,所述转轴通过砂磨电机带动旋转,所述转筒的直径小于砂磨机壳体的内径,壳体和转筒之间填充有若干砂磨球,在转筒的外壁上设置有若干动棒销,在壳体内壁上设置有若干静棒销,在砂磨机顶部设置有砂磨出料管,所述砂磨出料管和储料罐顶部连接,在砂磨机底部设置有砂磨进料管,所述砂磨进料管和储料罐底部连接,所述砂磨进料管上设置有管道泵,在砂磨出料管位置处和砂磨进料管位置处设置有过滤网;

5.在储料罐中设置有搅拌桨,所述搅拌桨由搅拌电机带动旋转;在储料罐的底部还设置有成品出料口。

6.优选的,所述转筒底部与壳体底部之间具有距离。

7.优选的,所述砂磨出料管上设置有调节阀门。

8.优选的,所述砂磨机壳体顶部转轴的外周设置有机械密封装置。

9.优选的,所述砂磨出料管位置处过滤网的滤孔直径小于砂磨机内砂磨球的直径。

10.优选的,所述动棒销和静棒销交错设置。

11.本实用新型的使用方法为:在储料罐打入需要活化的晶种,储料罐底部和砂磨进料管通过管道泵连接,则管道泵将需要活化的晶种泵入到砂磨机中进行磨制。砂磨机中具有若干的砂磨球,可以将晶种不断的磨细,由于不断地有晶种物料进入到砂磨机中,因此,也有晶种物料不断地从砂磨机顶部的砂磨出料管处流出进入到储料罐中,晶种物料不断地在储料罐和砂磨机中循环,取样检测晶种粒度达到标准之后,断开电源,使磨制好的晶种物料自储料罐底部的成品出料口处排出。

12.本实用新型的有益效果在于:1、增加了储料罐,使晶种物料在储料罐和砂磨机之间来回循环磨制,大大增加了晶种活化量,提高了磨制效率。2、在砂磨机中设置有动棒销和

静棒销,且动棒销和静棒销交错设置,随着转筒的不断旋转,动棒销不断旋转,和静棒销之间形成剪切力,使砂磨机内的晶种物料不断遭受剪切作用,与单纯使用砂磨球不断研磨的方式相比,砂磨效率更高。3、在砂磨机砂磨出料管位置处设置有过滤网,过滤网的直径小于0.2mm、而砂磨球的直径一般最小为2mm、晶种的粒径在几十微米,因此,随着砂磨机砂磨进料管不断地泵入晶种物料,砂磨出料管处的晶种物料被不断的顶入到储料罐中,而砂磨球则被过滤网阻挡,留在砂磨机中不断研磨晶种。

附图说明

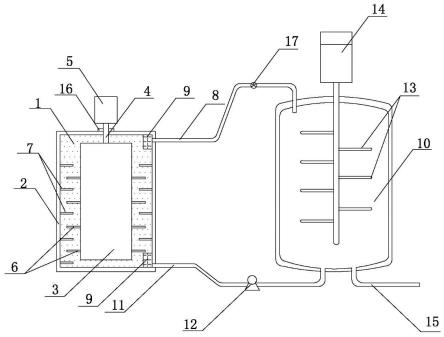

13.图1是本实用新型的结构示意图。

14.附图标记:

15.1、砂磨机;2、壳体;3、转筒;4、转轴;5、砂磨电机;6、动棒销;7、静棒销;8、砂磨出料管;9、过滤网;10、储料罐;11、砂磨进料管;12、管道泵;13、搅拌桨;14、搅拌电机;15、成品出料口;16、机械密封装置;17、调节阀门。

具体实施方式

16.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

17.一种高活性晶种制备装置,包括砂磨机1,所述砂磨机1包括壳体2,所述砂磨机1中部设置有转筒3,所述转筒3的顶部设置有转轴4,所述转轴4通过砂磨电机5带动旋转,所述转筒3的直径小于砂磨机1壳体2的内径,壳体2和转筒3之间填充有若干砂磨球,在转筒3的外壁上设置有若干动棒销6,在壳体2内壁上设置有若干静棒销7,在砂磨机1顶部设置有砂磨出料管8,所述砂磨出料管8和储料罐10顶部连接,在砂磨机1底部设置有砂磨进料管11,所述砂磨进料管11和储料罐10底部连接,所述砂磨进料管11上设置有管道泵12,在砂磨出料管8位置处和砂磨进料管11位置处设置有过滤网9;

18.在储料罐10中设置有搅拌桨13,所述搅拌桨13由搅拌电机14带动旋转;在储料罐10的底部还设置有成品出料口15。

19.转筒3底部与壳体2底部之间具有距离,砂磨出料管8上设置有调节阀门17,砂磨机1壳体2顶部转轴4的外周设置有机械密封装置16。

20.砂磨出料管8位置处过滤网9的滤孔直径小于砂磨机1内砂磨球的直径,动棒销6和静棒销7交错设置。

21.本实用新型的使用方法为:在储料罐10打入需要活化的晶种,储料罐10底部和砂磨进料管11通过管道泵12连接,则管道泵12将需要活化的晶种泵入到砂磨机1中进行磨制。砂磨机1中具有若干的砂磨球,可以将晶种不断的磨细,由于不断地有晶种物料进入到砂磨机1中,因此,也有晶种物料不断地从砂磨机1顶部的砂磨出料管8处流出进入到储料罐10中,晶种物料不断地在储料罐10和砂磨机1中循环,取样检测晶种粒度达到标准之后,断开电源,使磨制好的晶种物料自储料罐10底部的成品出料口16处排出。

22.本实用新型的有益效果在于:1、增加了储料罐10,使晶种物料在储料罐10和砂磨机1之间来回循环磨制,大大增加了晶种活化量,提高了磨制效率。2、在砂磨机1中设置有动棒销6和静棒销7,且动棒销6和静棒销7交错设置,随着转筒3的不断旋转,动棒销6不断旋

转,和静棒销7之间形成剪切力,使砂磨机1内的晶种物料不断遭受剪切作用,与单纯使用砂磨球不断研磨的方式相比,砂磨效率更高。3、在砂磨机1砂磨出料管8和砂磨进料管11位置处设置有过滤网9,过滤网9的直径小于0.2mm、而砂磨球的直径一般最小为2mm、晶种的粒径在几十微米,因此,随着砂磨机1砂磨进料管11不断地泵入晶种物料,砂磨出料管8处的晶种物料被不断的顶入到储料罐10中,而砂磨球则被过滤网9阻挡,留在砂磨机1中不断研磨晶种。

23.在该实用新型中,晶种物料为浆料的形态,其中固体含量为30%,因此其可以流畅的被管道泵12推动前行,在砂磨机1和储料罐10之间循环。在砂磨出料管8上设置有调节阀门17,可以调节砂磨机1出料的速度。

24.经过磨制之后的晶体,粒径由几十微米下降至1微米左右,原来的一个晶种分散成多个晶种,数量上的增多,在种分反应时,可以吸附更多的晶粒聚集在其表面上;并且晶种表面变得凹凸不平,提高了表面积,在种分反应时,析出的晶粒可以附着的位置也更多;同时由于砂磨机1在不断地摩擦时产生大量的热量,晶种温度提高,也有利于提高其附聚晶粒的能力。通过以上措施,晶种活性得到提高,在种分反应时,可以在较短时间内析出更多的氢氧化铝晶体。

25.在本实用新型中,砂磨机1的转轴4和储料罐10的搅拌桨13均应当经由减速机再和各自的电机连接,此作为机械常识,为简便故未绘制减速机。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1