用于浸涂测试端电极浆料的治具的制作方法

1.本实用新型涉及端电极浆料技术领域,具体地,涉及用于浸涂测试端电极浆料的治具。

背景技术:

2.随着手机、电脑等电子信息产业的高速发展,国内的电子元器件市场迎来了新的快速发展的机遇和挑战,在片式元器件方面逐渐向微、小、轻、薄的方向发展,片式元器件以其尺寸小、质量轻、易于组装、可靠性高的特点,迅速得到发展,同样的也会涌现出各种不同特性的高性能端电极浆料的需求。

3.近年来随着市场需求体量和多元化端电极浆料的需求,需要国内电子浆料材料供应商快速有效的进行产品优化和更迭,但是由于片式器件涂端工艺的有效模拟性难以在实验室快速进行,造成端电极浆料开发比较困难,严重依赖终端客户的端银机进行测试验证,从而导致实验进程缓慢。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型的目的是提供一种用于浸涂测试端电极浆料的治具,能够方便、快捷地模拟片式器件涂端工艺,测试端电极浆料涂端效果,对端电极浆料研究开发具有重要意义。

5.本实用新型提供一种用于浸涂测试端电极浆料的治具,包括:

6.浸涂平台,所述浸涂平台包括浸涂区、回沾区,所述浸涂区设有浆料凹槽,所述回沾区设有回沾平台;

7.器件夹具,所述器件夹具包括夹具本体,所述夹具本体一面上设有器件卡位槽,若干个待浸涂器件依次分隔设于所述器件卡位槽内,所述待浸涂器件端头位于所述器件卡位槽外;

8.器件卡具,所述待浸涂器件位于所述器件卡位槽内的部分通过所述器件卡具固定卡位于所述器件卡位槽内。

9.在本实用新型的一实施例中,所述浸涂区设有至少两个深度不同的所述浆料凹槽。

10.在本实用新型的一实施例中,所述器件卡具包括器件卡片和紧固件,所述器件卡片用于将所述待浸涂器件夹紧固定于所述器件卡位槽内,所述器件卡片通过所述紧固件固定卡位于所述器件卡位槽内。

11.在本实用新型的一实施例中,所述紧固件为固定螺栓;所述夹具本体上开设有第一螺孔,所述器件卡片上设有第二螺孔,所述固定螺栓依次旋入所述第一螺孔、所述第二螺孔内。

12.在本实用新型的一实施例中,所述器件夹具还包括设于所述夹具本体上的限位装置,所述限位装置用于控制所述待浸涂器件端头与所述浆料凹槽和/或所述回沾平台之间

的距离。

13.在本实用新型的一实施例中,所述限位装置包括用于控制所述待浸涂器件端头与所述浆料凹槽之间距离的第一限位器、用于控制所述待浸涂器件端头与所述回沾平台之间距离的第二限位器。

14.在本实用新型的一实施例中,所述第一限位器为第一限位螺栓,所述夹具本体上开设有与所述第一限位螺栓相匹配的第一通孔,所述第一通孔的轴向方向与所述器件卡位槽的深度方向相同,所述第一限位螺栓旋入穿过所述第一通孔后与所述待浸涂器件端头位于所述夹具本体同一侧;

15.所述第二限位器为第二限位螺栓,所述夹具本体上开设有与所述第二限位螺栓相匹配的第二通孔,所述第二通孔的轴向方向与所述器件卡位槽的深度方向相同,所述第二限位螺栓旋入穿过所述第二通孔后与所述待浸涂器件端头位于所述夹具本体同一侧。

16.在本实用新型的一实施例中,所述第一限位器设有两个,两个所述第一限位器分别对称位于所述器件卡位槽两侧;

17.所述第二限位器设有两个,两个所述第二限位器分别对称位于所述器件卡位槽两侧。

18.在本实用新型的一实施例中,所述夹具本体上设有夹具把手,所述夹具把手与所述器件卡位槽分别位于所述夹具本体相对的两面上。

19.在本实用新型的一实施例中,所述浸涂平台横截面为凸字形。

20.与现有技术相比,本实用新型具有如下的有益效果:

21.1、本实用新型实施例提供的用于浸涂测试端电极浆料的治具,能够方便、快捷地模拟片式器件涂端工艺,测试端电极浆料涂端效果,对端电极浆料研究开发具有重要意义;

22.2、本实用新型实施例提供的用于浸涂测试端电极浆料的治具中,器件置于器件卡位槽内后,器件通过器件卡片压叠式卡位固定,使得器件夹具能够满足不同尺寸器件浸涂测试端电极浆料的需求,浸涂平台上设置有不同深度的浆料凹槽,根据器件尺寸的不同,能够灵活的选择端电极浆料浸涂深度。

23.3、本实用新型实施例提供的用于浸涂测试端电极浆料的治具中,使用相同器件设置限位装置后,确保浸涂浆料工艺统一性,在相同工艺条件下能够准确的测试不同端电极浆料的涂端效果。

24.4、本实用新型实施例提供的用于浸涂测试端电极浆料的治具中,限位装置包括包括用于控制所述待浸涂器件端头与所述浆料凹槽之间距离的第一限位器、用于控制所述待浸涂器件端头与所述回沾平台之间距离的第二限位器,通过第一限位器和第二限位器在浸涂和回沾过程中都进行了卡位,实现了双重卡位模式,保证了涂端效果的准确测试。

25.5、本实用新型实施例提供的用于浸涂测试端电极浆料的治具中,浸涂平台横截面为“凸”字型,巧妙的利用浸涂平台宽度的不同,使其分别与第一限位器、第二限位器相对应,使得第一限位器、第二限位器分别形成涂端和回沾的卡位效果。

26.6、本实用新型实施例提供的用于浸涂测试端电极浆料的治具中,根据平铺浆料深度随意调节第一限位器,能够固化浸涂测试工艺标准。

附图说明

27.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

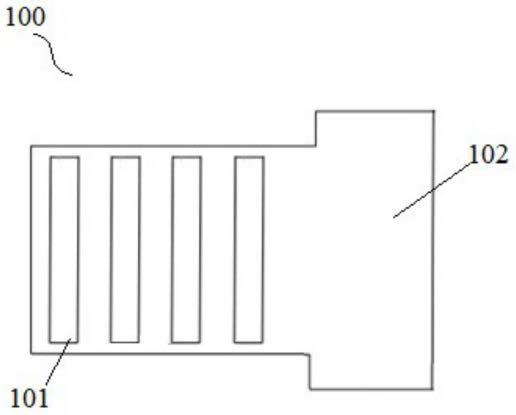

28.图1为本实用新型中浸涂平台的俯视结构示意图;

29.图2为本实用新型中浸涂平台的主视结构示意图;

30.图3为本实用新型中器件夹具的主视结构示意图;

31.图4为本实用新型中器件夹具的俯视结构示意图;

32.图5为本实用新型中器件卡具的结构示意图;

33.图6为本实用新型中器件卡片的俯视结构示意图;

34.图7为本实用新型中待浸涂片式器件固定于器件夹具内时的结构示意图。

35.各标记与部件名称对应关系如下:

36.浸涂平台100、浆料凹槽101、回沾平台102、器件夹具200、夹具本体201、器件卡位槽202、夹具把手203、第一螺孔204、器件卡具300、器件卡片301、固定螺栓302、第二螺孔303、第一限位螺栓400、第二限位螺栓500、片式器件600。

具体实施方式

37.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

38.实施例1

39.本实施例提供了一种用于浸涂测试端电极浆料的治具,包括:

40.浸涂平台100,浸涂平台100包括浸涂区、回沾区,浸涂区设有浆料凹槽101,回沾区设有回沾平台102;

41.器件夹具200,器件夹具200包括夹具本体201,夹具本体201一面上设有器件卡位槽202,若干个待浸涂器件依次分隔设于器件卡位槽202内,待浸涂器件端头位于器件卡位槽202外;

42.器件卡具300,待浸涂器件位于器件卡位槽202内的部分通过器件卡具300固定卡位于器件卡位槽202内。

43.浸涂区的浆料凹槽101设置多个,至少两个浆料凹槽101的深度不同。

44.例如,浸涂区的浆料凹槽101设置有四个,四个浆料凹槽101深度各不相同,四个浆料凹槽101深度分别为1mm、2mm、3mm、5mm,不同尺寸器件选择不同深度浆料凹槽101进行端电极浆料刮填,保证浆料厚度。

45.器件卡具300包括器件卡片301和紧固件,器件卡片301用于将器件卡位槽202内的若干待浸涂器件夹紧卡位于器件卡位槽202内,器件卡片301通过紧固件固定于器件卡位槽202内。

46.其中,紧固件为固定螺栓302;夹具本体201上开设有第一螺孔204,器件卡片301上设有第二螺孔303,固定螺栓302依次旋入第一螺孔204、第二螺孔303,使得待浸涂器件被夹紧固定卡位于器件卡位槽202内壁与器件卡片301之间。

47.器件夹具200还包括设于夹具本体201上的限位装置,限位装置用于控制待浸涂器件端头与浆料凹槽101和/或回沾平台102之间的距离。

48.其中,限位装置包括用于控制待浸涂器件端头与浆料凹槽101之间距离的第一限位器、用于控制待浸涂器件端头与回沾平台102之间距离的第二限位器。

49.第一限位器为第一限位螺栓400,夹具本体201上开设有与第一限位螺栓400相匹配的第一通孔,第一通孔的轴向方向与器件卡位槽202的深度方向相同,第一限位螺栓400旋入穿过第一通孔后与待浸涂器件端头位于夹具本体201同一侧;

50.第二限位器为第二限位螺栓500,夹具本体201上开设有与第二限位螺栓500相匹配的第二通孔,第二通孔的轴向方向与器件卡位槽202的深度方向相同,第二限位螺栓500旋入穿过第二通孔后与待浸涂器件端头位于夹具本体201同一侧。

51.在本实用新型的一实施例中,第一限位器和第二限位器均设有两个,两个第一限位器分别对称位于器件卡位槽202两侧,两个第二限位器也分别对称位于器件卡位槽202两侧,两个第一限位器位于两个第二限位器之间。通过两个对称设置的第一限位器使得待浸涂器件端头与浆料凹槽101之间距离的控制更为准确、方便,通过两个对称设置的第二限位器使得待浸涂器件端头与回沾平台102之间距离的控制更为准确、方便。

52.回沾平台102横截面为凸字形或t形,通过将回沾平台102宽度设置为不同,使其适应限位装置,两个第一限位器之间的宽度小于两个第二限位器之间的宽度,浸涂区位于回沾平台102上宽度较窄的部分,回沾区位于回沾平台102上宽度较宽的部分,使得第一限位器、第二限位器分别形成涂端和回沾的卡位效果。

53.因为相同器件涂端,第一限位螺栓400需要考虑器件浸入浆料凹槽101内的深度,所以限位相对较大,而第二限位螺栓500限位回沾,器件有自身高度,相对限位较小,在涂端工程中第二限位螺栓500是悬空的,而在回沾过程中第二限位螺栓500起卡位作用,第一限位螺栓400是悬空的。

54.需要注意地是,第一限位器和第二限位器的选择并不局限于上述选择,能够控制待浸涂器件端头与浆料凹槽101和/或回沾平台102之间的距离即可,例如机械伸缩杆、电动伸缩杆等。

55.夹具本体201上设有夹具把手203,夹具把手203与器件卡位槽202分别位于夹具本体201相对的两面上。夹具把手203上可以设置防滑结构,例如防滑纹、防滑点等。

56.若干待浸涂器件通过器件卡片301夹紧固定于器件卡位槽202后,若干待浸涂器件位于器件卡位槽202外的部分的高度相同。

57.本实施例中用于浸涂测试端电极浆料的治具具体使用时,主要包括以下步骤:

58.(1)、将待浸涂器件分隔间隙放至器件卡槽,用器件卡片301覆盖于器件卡位槽202内片式器件的部分上,然后将固定螺丝依次旋入第一螺孔204、第二螺孔303,使得待浸涂器件被夹紧固定卡位于器件卡位槽202内壁与器件卡片301之间;(2)、根据器件尺寸调节第一限位螺栓400,保证器件在浆料凹槽101浸涂时,第一限位螺栓400卡位于浆料凹槽101边缘,保证最大深度的同时不能触碰底部,否则容易造成器件端头中心部分瓷体裸露,在根据器件尺寸调节第二限位螺栓500,确保器件在回沾时器件端头瓷体不能直接触碰回沾平台102;(3)、将需要验证的端电极电料填充至根据片式器件尺寸选择对应的浆料凹槽101内;(4)、准备工作就绪,双手握住夹具把手203,使器件夹具200垂直向下平移,在浆料凹槽101

内进行浸涂,当第一限位螺栓400卡位到凹槽边缘,再垂直上移,然后将器件夹具200移动至回沾平台102正上方垂直向下移动进行端电极浆料回沾,当第二限位螺栓500触碰到回沾平台1025,垂直上移并进行器件夹具200 180

°

旋转,将器件顶端朝上一起送入烘箱进行干燥。

59.下面,以0402规格片式器件为例,进一步具体说明本实施例中用于浸涂测试端电极浆料的治具的使用方法:

60.将多个规格为0402的片式器件600分隔间隙放至器件卡槽,用器件卡片301覆盖于器件卡位槽202内片式器件的部分上,然后将固定螺丝依次旋入第一螺孔204、第二螺孔303,使得多个待浸涂片式器件600被夹紧固定于器件卡位槽202内壁与器件卡片301之间(如图7所示);

61.调节第一限位螺栓400和第二限位螺栓500,使第一限位螺栓400和第二限位螺栓500位于第一通孔、第二通孔内,通过夹具把手203抓握器件夹具200,使器件夹具200位于一浆料凹槽101(需要验证的端电极浆料根据器件尺寸选择对应的浆料凹槽101进行刮涂填料)上方,将器件夹具200垂直下落,调节第一限位螺栓400,使待浸涂器件位于器件卡位槽202外的部分位于浆料凹槽101内浸涂浆料时,第一限位螺栓400卡位于凹槽边缘,然后再将第一限位螺栓400增加旋钮1/10(通过旋转第一限位螺栓400,使得第一限位螺栓400和第二限位螺栓之间形成高度差),在保持最大深度的同时避免待浸涂器件端头与浆料凹槽101内底部接触(若待浸涂器件端头与浆料凹槽101内底部接触则会造成器件端头中心部分瓷体裸露);

62.接着,通过夹具把手203抓握器件夹具200,使器件夹具200位于回沾平台102上方,器件端头平行紧挨回沾平台102时,调节第二限位螺栓500,使第二限位螺栓500触碰到回沾平台102,确保回沾时器件端头瓷体不能直接触碰回沾平台102,然后再将第二限位螺栓500增加旋钮1/5(通过旋转第二限位螺栓500,使得第二限位螺栓500和第一限位螺栓400之间形成高度差);

63.需要验证的端电极浆料根据器件尺寸选择对应的浆料凹槽101进行刮涂填料,具体的浆料凹槽101选定后,将端电极浆料刮涂填充于浆料凹槽101内,通过夹具把手203抓握器件夹具200,使器件夹具200位于选定的浆料凹槽101上方,然后通过夹具把手203抓握器件夹具200垂直向下移动,在选定的浆料凹槽101内进行浸涂,当第一限位螺栓400卡位于凹槽边缘时,抓握器件夹具200垂直上移,然后将器件夹具200移动至回沾平台102正上方垂直向下移动进行端电极浆料回沾,当第二限位螺栓500触碰到回沾平台102时,垂直上移并进行器件夹具200 180

°

旋转,将器件顶端朝上一起送入烘箱进行干燥。等待浆料烘干,将其取下,再重复将相同器件固定,清理浆料凹槽101端电极浆料,使用其他端电极浆料进行在浆料凹槽101刮涂填平,再进行浸涂,相同工艺评判不同浆料涂端效果。

64.下面,以2512规格片式器件为例,进一步具体说明本实施例中用于浸涂测试端电极浆料的治具的使用方法:

65.将多个规格为2512的片式器件分隔间隙放至器件卡槽,用器件卡片301覆盖于器件卡位槽202内片式器件的部分上,然后将固定螺丝依次旋入第一螺孔204、第二螺孔303,使得待浸涂器件被夹紧固定于器件卡位槽202内壁与器件卡片301之间;

66.调节第一限位螺栓400和第二限位螺栓500,使第一限位螺栓400和第二限位螺栓500位于第一通孔、第二通孔内,通过夹具把手203抓握器件夹具200,使器件夹具200位于一

浆料凹槽101(需要验证的端电极浆料根据器件尺寸选择对应的浆料凹槽101进行刮涂填料)上方,将器件夹具200垂直下落,调节第一限位螺栓400,使待浸涂器件位于器件卡位槽202外的部分位于浆料凹槽101内浸涂浆料时,第一限位螺栓400卡位于凹槽边缘,然后再将第一限位螺栓400增加旋钮1/5,在保持最大深度的同时避免待浸涂器件端头与浆料凹槽101内底部接触(若待浸涂器件端头与浆料凹槽101内底部接触则会造成器件端头中心部分瓷体裸露);

67.接着,通过夹具把手203抓握器件夹具200,使器件夹具200位于回沾平台102上方,器件端头平行紧挨回沾平台102时,调节第二限位螺栓500,使第二限位螺栓500触碰到回沾平台102,确保回沾时器件端头瓷体不能直接触碰回沾平台102,然后再将第二限位螺栓500增加旋钮1/2;

68.需要验证的端电极浆料根据器件尺寸选择对应的浆料凹槽101进行刮涂填料,具体的浆料凹槽101选定后,将端电极浆料刮涂填充于浆料凹槽101内,通过夹具把手203抓握器件夹具200,使器件夹具200位于选定的浆料凹槽101上方,然后通过夹具把手203抓握器件夹具200垂直向下移动,在选定的浆料凹槽101内进行浸涂,当第一限位螺栓400卡位于凹槽边缘时,抓握器件夹具200垂直上移,然后将器件夹具200移动至回沾平台102正上方垂直向下移动进行端电极浆料回沾,当第二限位螺栓500触碰到回沾平台102时,垂直上移并进行器件夹具200 180

°

旋转,将器件顶端朝上一起送入烘箱进行干燥。等待浆料烘干,将其取下,再重复将相同器件固定,清理浆料凹槽101端电极浆料,使用其他端电极浆料进行在浆料凹槽101刮涂填平,再进行浸涂,相同工艺评判不同浆料涂端效果。

69.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1