一种铜反应器的制作方法

1.本实用新型涉及核电厂化学技术领域,特别涉及一种去除高温气冷堆一回路冷却剂氦气中氧气的铜反应器。

背景技术:

2.高温气冷堆一回路冷却剂为高纯度氦气,该氦气中存在极少量的一氧化碳、二氧化碳、氢气、氧气等气体杂质,在机组设有气相色谱分析仪,用以监测氦气中这些气体杂质的含量,通过这些气体杂质含量的变化,可以反映核反应堆堆芯的状态。

3.高温气冷堆设有氦气净化系统,通过氧化铜床除去一回路冷却剂中的一氧化碳、氢气、氧气等杂质。对于这些气体杂质的监测,仅设置气相色谱仪进行组分分析。由于氩气和氧气的物理性质相近,在气相色谱柱上难以实现基线分离,这样在色谱图上色谱峰的结果实际为氧气+氩气混合组分,无法真实反映氦气中氧气的杂质水平。

4.因此,为了较为准确地确定氦气中氧气的含量,可以用一种去氧装置将氦气中的氧气完全吸收,然后根据去氧装置吸收氧气后质量的增加确定氦气中氧气的质量,从而进一步确定氦气中氧气的含量。

5.为了测定氦气中氧气含量的准确性,这就需要一种能够充分有效吸收氦气中的氧气的去氧装置。

技术实现要素:

6.本实用新型所要解决的技术问题是提供一种能够将氦气中的氧气完全吸收的铜反应器。

7.为解决上述技术问题,本实用新型提供了一种铜反应器,包括

8.封闭式的圆筒形壳体;

9.垂直固定在所述壳体内壁两侧且交替间隔设置的铜隔板,所述铜隔板的长度大于壳体半径而小于壳体直径;

10.所述铜隔板上下两侧分别垂直固定铜筋板,所述铜筋板高度小于上下两铜隔板间的距离;

11.所述壳体内壁上与所述铜隔板相对的位置设置加热器;

12.所述壳体下部连通进气管,所述壳体上部连通出气管;

13.所述壳体上分别设置气体循环系统和壳体内的铜再生系统。

14.进一步地,所述气体循环系统包括与所述进气管连接且连通到所述壳体上部的循环管,所述循环管上从上往下依次设置循环阀、循环泵和循环管逆止阀。

15.进一步地,所述壳体内的铜再生系统包括再生气体储罐,所述再生气体储罐通过管道与所述循环泵和循环阀之间的循环管连通,连通所述再生气体储罐与循环管的管道上设置再生气气阀。

16.进一步地,所述再生气体储罐内储存的是能将氧化铜还原为铜的气体。

17.进一步地,所述出气管上设置真空泵。

18.进一步地,所述铜隔板为半径等于所述壳体内径的优弧弓形铜板,所述铜隔板通过焊接方式与所述壳体内壁固定连接。

19.进一步地,所述铜隔板的长度为所述壳体半径的1.6-1.8倍。

20.进一步地,所述铜筋板为方形铜板,通过焊接的方式与所述铜隔板固定连接。

21.进一步地,所述铜筋板高度为上下两铜隔板间距离的0.6-0.8倍。

22.进一步地,所述壳体底部固定在底座上。

23.本实用新型提供的一种铜反应器,在封闭的圆筒形壳体内壁两侧垂直设置交替间隔布置的的多个铜隔板,形成s形气体流道,可以减慢气体流速,可使氦气中的氧气有足够时间与铜反应而被吸收。并且,在铜隔板上下两侧分别垂直设置铜筋板,可以增大与气体的接触面积,可使氦气中的氧气能够更充分的与铜反应而被吸收。同时在壳体内还设置有多个加热器,能够保证氦气中的氧气与铜发生反应的温度,可使氧气与铜反应更迅速更彻底。

24.并且,本实用新型提供的铜反应器,在壳体上设置气体循环系统,通过气体循环系统,可将从壳体内排出的气体再次通入壳体内,可使氦气中残余的氧气进一步与铜反应,这样气体经过多次循环反应,可促使氦气中的氧气被完全吸收。

25.同时,本实用新型提供的铜反应器,还设置有再生装置,可使铜与氧气反应生成的氧化铜又还原为铜,使铜反应器能够重复利用,提高设备的利用率,降低生产成本,提高经济效益。

附图说明

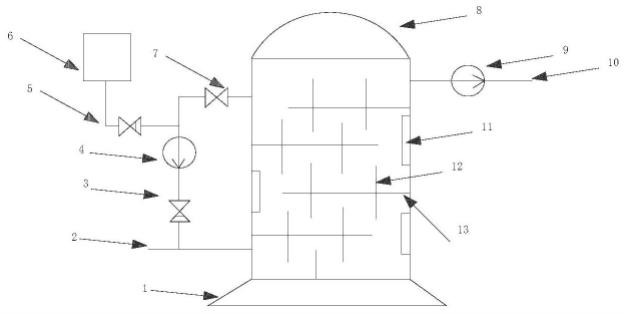

26.图1为本实用新型实施例提供的铜反应器的结构示意图;

27.图2为本实用新型实施例提供的铜反应器中铜隔板的结构示意图。

具体实施方式

28.参见图1,本实用新型实施例提供的一种铜反应器,包括封闭式的圆筒形壳体8,在壳体8内壁两侧垂直固定有多个铜隔板13,铜隔板13交替设置在壳体8的两侧,且上下两个铜隔板13之间的间隔相等。其中,铜隔板13的长度大于壳体8的半径而又小于壳体8的直径,以保证气体在壳体8内流动的空间。

29.作为本实用新型的一种具体实施方式,参见图2,铜隔板13为半径等于壳体8内径的优弧弓形铜板,铜隔板13通过焊接方式与固定连接在壳体8内壁上。为了使气体在壳体8内顺利流通但又不至于流动过快,铜隔板13的长度(也即优弧弓形铜隔板的矢量)为壳体半径的1.6-1.8倍,这样在壳体8内可以形成s形的气体流通流道,不仅能够保证气体在壳体8内顺利流通,同时还能控制气体在壳体8内的流通速度,使气体有足够的时间发生反应而被吸收。

30.并且,在铜隔板13上下两侧分别垂直固定有铜筋板12,铜筋板12的高度小于上下两铜隔板13之间的距离,以保证气体在壳体内能够流通。

31.作为本实用新型的一种具体实施方式,铜筋板13为方形的铜板,铜筋板13通过焊接的方式垂直固定在铜隔板13上下两侧。

32.为了使气体在壳体8内能顺利流通但又不至于流动过快,铜筋板12的高度均为上

下两铜隔板13之间距离的0.6-0.8倍。通过设置铜筋板12,不仅可以控制气体在壳体8内的流通速度,保证气体中的氧气与铜有足够的时间发生反应而被吸收,而且还能增加氧气与铜的接触面积,能够使氦气中的氧气充分与铜发生反应而被吸收。

33.同时,在壳体8内壁上与铜隔板13相对的位置还设置有加热器11,能够对壳体内的气体不断加热,使壳体8内部始终保持在一定的温度,保证氦气中的氧气与铜发生反应的温度,可使氧气与铜反应更迅速更彻底。

34.其中,在壳体8的下部连通进气管2,在壳体8的上部连通出气管10。其中,出气管10上设置有能将壳体8内的气体抽出的真空泵9。

35.作为本实用新型的一种具体实施方式,在壳体8外部还设置有气体循环系统。该气体循环系统包括与进气管2连接且连通到壳体8上部的循环管,在循环管上从上往下依次设置循环阀7、循环泵4和循环管逆止阀3。打开循环阀7,通过循环泵4可将壳体8内的气体泵出,循环泵4泵出的气体通过通过循环管进入进气管2,通过进气管2进入壳体8内,进入壳体8内的气体中的氧气再一次与铜发生反应,而循环管逆止阀3可以防止进气管2中的氦气反向进入到循环管。通过该气体循环系统,可将从壳体8内排出的气体再次回流到壳体8内,使气体中残余的氧气进一步与铜发生反应,这样气体经过多次循环反应,可促使氦气中的氧气被完全吸收。

36.作为本实用新型的一种具体实施方式,壳体内的铜再生系统包括再生气体储罐6,再生气体储罐6通过管道与循环泵4和循环阀7之间的循环管连通,并且,在连通再生气体储罐6与循环管的管道上还设置再生气气阀5,用于控制再生气体储罐6内的再生气体是否需要进入壳体8内。

37.其中,再生气体储罐6内储存的是能将氧化铜还原为铜的气体。作为本实用新型的一种具体实施方式,再生气体储罐6内储存的气体可以是能将氧化铜还原为铜的氢气或一氧化碳等气体。

38.当进入壳体8内的氦气中的氧气完全被吸收后,通过出气管10上的真空泵9将壳体8内的气体抽空,然后,打开再生气气阀5,再生气体储罐6内的再生气体经循环泵4和循环管逆止阀3进入壳体内,与铜隔板13和铜筋板12表面与氧气反应生成的氧化铜发生反应,将氧化铜还原为铜,可使铜反应器能够再次用于去除氦气中的氧气。

39.并且利用壳体8外部由循环阀7、循环泵4和循环管逆止阀3构成的气体循环系统可将还原气体反复多次送入壳体8内,可保证生成的氧化铜被完全还原为铜。

40.为了提高壳体8的稳定性,壳体8的底部固定在底座1上。作为本实用新型的一种具体实施方式,底座1为上表面与壳体8底面大小匹配的圆台。

41.本实用新型实施例提供的一种铜反应器,从进气管2来的氦气,进入到壳体8内后,沿着壳体8内的铜隔板13的流道流动,铜隔板13在壳体8内均匀交错水平布置,在壳体8内形成s形气体流道,同时每个铜隔板13上均匀布置有铜肋板12,铜肋板12垂直布置在铜隔板13上,增加与氦气的接触面积。在壳体8内部两侧设有3个加热器13,用以保持壳体8内部温度。

42.氦气在通过s形气体流道后,首先通过循环阀7,经循环泵4回到进气管2,由进气管2再次进入壳体8内,与壳体8内的铜发生反应,以便将氦气中的氧气完全吸收。循环泵4出口处设有循环管逆止阀3,防止进气管2的氦气反向进入。

43.当完成氦气在壳体内进行5-10个循环后,氦气中的氧气被吸收,剩余氦气通过真

空泵9从出口管10排出。

44.在循环管路上设置再生气体储罐6和再生气气阀5,当完成氦气中氧气的吸收与测量后,打开再生气气阀5,使用再生气体储罐6内的还原气体通过循环泵4送入壳体8中,对壳体8中生成的氧化铜进行还原,还原结束后,通过真空泵9将壳体8中的气体从出口管10排出。

45.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1