一种全氟烷基乙基烷氧基硅烷生产装置的制作方法

1.本实用新型属于化工生产技术领域,尤其涉及一种全氟烷基乙基烷氧基硅烷生产装置。

背景技术:

2.目前,全氟烷基乙基烷氧基硅烷是重要的含氟精细化学品和中间体,因其优异的性能,在表面活性剂上发挥了重要的作用。在涂料、织物、石油工业等方面均有应用。现阶段世界上美国、德国等少数几个发达国家垄断这类含氟精细化学品生产技术。现有的全氟烷基乙基烷氧基硅烷生产设备结构复杂,稳定性差,得率低,成本高。

3.通过上述分析,现有技术存在的问题及缺陷为:现有的全氟烷基乙基烷氧基硅烷生产技术工艺复杂,稳定性差,得率低,成本高。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供了一种全氟烷基乙基烷氧基硅烷生产装置。

5.本实用新型是这样实现的,一种全氟烷基乙基烷氧基硅烷生产装置,所述全氟烷基乙基烷氧基硅烷生产装置设置有氟烯烃罐;氟烯烃罐通过管道与饱和醇计量槽连接,饱和醇计量槽与反应釜连接;

6.反应釜上端分别与硅烷计量槽和尾气吸收塔,硅烷计量槽与全氟烷基乙基三氯硅烷罐连接;

7.尾气吸收塔与尾气塔循环泵连接,尾气塔循环泵与废水收集池连接管连接;反应釜与蒸馏釜连接,蒸馏釜与冷凝器连接,冷凝器与收料储槽连接管连接。

8.进一步,所述反应釜设置有夹套,配带调节阀的蒸汽加热管线和疏水管线;反应釜上方设置压力检测器;反应釜上方各设置1个温度检测器,插入中下部。

9.进一步,所述反应釜内设置有搅拌器,搅拌器设置有叶轮,叶轮位于下封头与筒体连接线;搅拌器设置有减速器和变频调速。

10.进一步,所述反应釜下方设置有取样管,反应釜上方设置有爆破片,反应釜上方设置有真空管口。

11.进一步,所述反应釜上方设置有氮气管口,反应釜上方设有物料进口,连接投料管;反应釜上方设置有压力检测器,反应釜上下方各设置1个温度检测器;反应釜上方设置尾气管,连接尾气吸收塔。

12.进一步,所述硅烷计量槽设置有进出料管口和电子秤,上方设置1个温度检测器,插入中下部;

13.硅烷计量槽设置有设备管口,设备管口经金属软管与对应管道连接,安装位置高于反应釜;硅烷计量槽设置夹套,配带调节阀的蒸汽加热管线和疏水管线,蒸汽加热管线设置调节阀。

14.进一步,所述饱和醇计量槽设置进出料管口、电子秤,饱和醇计量槽设置有饱和醇计量槽进料管,饱和醇计量槽进料管设置有切断阀。

15.进一步,所述尾气吸收塔配置循环泵,尾气吸收塔配置填料段,尾气吸收塔设置有喷淋管,喷淋管采用螺旋喷头。

16.进一步,所述蒸馏釜设置有夹套,配带调节阀的导热油加热管线;蒸馏釜设置双层折叶搅拌器,双层折叶搅拌器设置减速器和变频调速器;

17.蒸馏釜上方设置有气相管,连接冷凝器的下方;蒸馏釜上方的冷凝器下方设置有出料管,出料管设置有视镜和取样口,视镜和取样口前后设置有球阀,蒸馏釜下方设置有出料口。

18.进一步,所述冷凝器采用列管夹套结构,夹套设置循环水冷却结构和蒸汽加热结构;冷凝器设置有夹套循环水冷却回水管,夹套循环水冷却回水管设置有温度计。

19.结合上述的技术方案和解决的技术问题,请从以下几方面分析本实用新型所要保护的技术方案所具备的优点及积极效果为:

20.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本实用新型的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本实用新型技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

21.(1)氟代烯烃与含氢烷氧基硅烷反应获得,工艺方法不够完善,产品单耗高。

22.(2)目前的装置系统,自动化水平低,人工操作频繁,稳定运行周期短。

23.(3)本实用新型用于生产全氟烷基乙基烷氧基硅烷生产,工艺简单,稳定可靠,得率高,成本较低等特点。

24.(4)全氟烷基乙基三氯硅烷和甲醇,在甲醇钠的作用下反应制得粗产物,粗产物精馏后获得纯度98%以上的全氟烷基乙基烷氧基硅烷产品。

25.第二,把技术方案看做一个整体或者从产品的角度,本实用新型所要保护的技术方案具备的技术效果和优点,具体描述如下:

26.本实用新型第一阶段蒸馏前馏分,前馏分返回反应釜做原料,第二阶段蒸馏产品,根据冷凝器进口管温度ti705区间收料,通过冷凝器底部出料管的取样管sc每小时取样,产品收料区间为大于98%。

附图说明

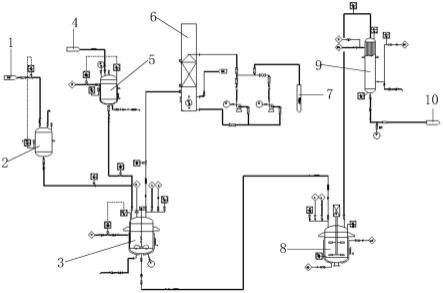

27.图1是本实用新型实施例提供的全氟烷基乙基烷氧基硅烷生产装置结构示意图;

28.图2是本实用新型实施例提供的全氟烷基乙基烷氧基硅烷生结构示意图;

29.图3(a)是本发明实施例提供的图2提供的全氟烷基乙基烷氧基硅烷生产装置结构的氟烯烃罐1部分连接图;

30.图3(b)是本发明实施例提供的图2提供的全氟烷基乙基烷氧基硅烷生产装置结构的反应釜部分连接图;

31.图3(c)是本发明实施例提供的图2提供的全氟烷基乙基烷氧基硅烷生产装置结构的蒸馏釜部分连接图;

32.图中:1、氟烯烃罐;2、饱和醇计量槽;3、反应釜;4、全氟烷基乙基三氯硅烷罐;5、硅

烷计量槽;6、尾气吸收塔;7、废水收集池连接管;8、蒸馏釜;9、冷凝器;10、收料储槽连接管。

具体实施方式

33.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.一、解释说明实施例。为了使本领域技术人员充分了解本实用新型如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

35.如图1所示,本实用新型实施例提供的全氟烷基乙基烷氧基硅烷生产装置包括:饱和醇计量槽2、反应釜3、硅烷计量槽5、尾气吸收塔6、废水收集池7、蒸馏釜8、冷凝器9;氟烯烃罐1通过管道与饱和醇计量槽2连接,饱和醇计量槽2与反应釜3连接,反应釜3上端分别与硅烷计量槽5和尾气吸收塔6,硅烷计量槽5与全氟烷基乙基三氯硅烷罐4连接。尾气吸收塔6与尾气塔循环泵连接,尾气塔循环泵与废水收集池连接管7连接。反应釜3与蒸馏釜8连接,蒸馏釜8与冷凝器9连接,冷凝器9与收料储槽连接管10连接。

36.反应釜3设置有夹套,配带调节阀的蒸汽加热管线和疏水管线;反应釜3上方设置有压力检测器;反应釜3上方各设置1个温度检测器,插入中下部;反应釜3内设置搅拌器,搅拌器设置有叶轮,叶轮位于下封头与筒体连接线,上下0.1~0.2d,d为反应釜筒体直径,搅拌器设置减速器和变频调速器;反应釜3下方设置取样管,用于反应产物过程分析检测;反应釜3上方设置爆破片,用于防止超压,排放管引入尾气处理系统;反应釜3上方设置真空管口,用于反应前空气排除;反应釜3上方设置氮气管口,用于反应辅助出料和釜内置换等;反应釜3上方设有物料进口,连接投料管。反应釜3上方设置有压力检测器,反应釜3上下方各设置1个温度检测器。反应釜3上方设置尾气管,连接尾气吸收塔6,用于吸收反应系统剩余尾气。

37.硅烷计量槽5设置有进出料管口和电子秤,上方设置1个温度检测器,插入中下部;硅烷计量槽5设置有设备管口,设备管口经金属软管与对应管道连接,安装位置高于反应釜3,有利于投料。硅烷计量槽5设置有夹套,配带调节阀的蒸汽加热管线和疏水管线,蒸汽加热管线设置调节阀,与温度计联锁,用于控制物料温度。

38.饱和醇计量槽2设置有进出料管口、电子秤,饱和醇计量槽2设置有设备管口,设备管口经金属软管与对应管道连接,安装位置高于反应釜3,有利于投料。饱和醇计量槽2设置有进料管,进料管设置切断阀,与电子秤和压力联锁,用于补充物料和防止超装。

39.尾气吸收塔6配置循环泵,一用一备,用于尾气喷淋处理。尾气吸收塔6配置填料段,高度1~3d(塔直径),才有鲍尔环或泰勒花环,用于提供尾气吸收界面。尾气吸收塔6设置有喷淋管,喷淋管采用螺旋喷头。

40.蒸馏釜8设置有夹套,配带调节阀的导热油加热管线;蒸馏釜8设置有双层折叶搅拌器,搅拌叶直径0.7~0.9d(釜筒体直径),双层折叶搅拌器设置有减速器和变频调速器;蒸馏釜8上方设置有气相管,连接冷凝器的下方,气相管直径为0.1~0.2d(釜筒体直径),从冷凝器上方接入;蒸馏釜8上方的冷凝器下方设置有出料管,出料管设置有视镜和取样口,视镜和取样口前后设置有球阀。蒸馏釜8下方设置有出料口,直径为0.2~0.3d(釜筒体直径),用于清洗。

41.冷凝器9采用列管夹套结构,夹套设置有循环水冷却结构和蒸汽加热结构,冷凝器9设置有夹套循环水冷却回水管,夹套循环水冷却回水管设置有温度计。

42.本实用新型的工作原理为:原料硅烷和饱和醇经计量投入反应釜3进行反应,反应产物放入蒸馏釜8,反应完产物经蒸馏后获得粗产品,未反应的尾气,未反应完成的尾气进入尾气吸收塔6吸收。

43.如图2所示,具体包括以下步骤:

44.开始反应前开启反应釜3上方的氮气管阀门,对全系统加入氮气置换,然后开启真空管阀门对系统进行抽真空,重复以上步骤到系统氧气含量小于100ppm。

45.将甲醇按照需要数量装入饱和醇计量槽2,当检测氟烯烃罐1液位的w1a601液位计达到设定值时,向氟烯烃罐1进料的阀门hs701关闭。

46.打开连通氟烯烃罐1与反应釜3的阀门hs702,将计量好的甲醇加入反应釜3内。

47.将甲醇钠按照需要数量装入饱和醇计量槽2,当w1a601达到设定值时,阀门hs701关闭。

48.打开阀门hs702,将计量好的甲醇钠加入反应釜3内,加入量为总量的1/2;

49.将硅烷计量槽5的夹套蒸汽开启,通过调节阀控制位于硅烷计量槽5内的温度检测仪ti701为40~60℃,将全氟烷基乙基三氯硅烷按照需要数量装入硅烷计量槽5。

50.将反应釜3的夹套蒸汽开启,通过调节阀控制位于反应釜3内的温度检测仪ti702为60~90℃。

51.设定搅拌速度为100~300转/分钟。

52.开启阀门hs702,将全氟烷基乙基三氯硅烷均匀加入反应釜3内开始反应,控制温度压力稳定,压力小于0.3mpa。

53.反应过程中补加两次甲醇钠,第一次补加时间为反应进行到2~3小时,第二次补加时间为反应进行到4~6小时。

54.反应釜3液位为20%~60%,超过60%停止投料,通过取样点sc取样分析反应物含量,判定反应情况。

55.反应结束后,关闭投料阀和蒸汽阀,将釜温降低到30℃以下。

56.反应结束前开启尾气吸收塔循环泵,运行尾气吸收系统,釜温降完成后开启反应釜到尾气吸收塔的尾气处理管道阀门,将釜内剩余尾气通过吸收塔吸收。

57.反应釜3内的反应物料放入蒸馏釜8(v703),进行蒸馏。蒸馏前蒸馏系统要氮气置换。

58.采用真空蒸馏,压力为小于-0.095mpa;蒸馏釜8的温度tir704控制为100~250℃。

59.第一阶段蒸馏前馏分,前馏分返回反应釜做原料,第二阶段蒸馏产品,根据冷凝器进口管温度ti705区间收料,通过冷凝器底部出料管的取样管sc每小时取样,产品收料区间为大于98%。

60.其中,图3(a)是本发明实施例提供的图2提供的全氟烷基乙基烷氧基硅烷生产装置结构的氟烯烃罐1部分连接图;图3(b)是本发明实施例提供的图2提供的全氟烷基乙基烷氧基硅烷生产装置结构的反应釜部分连接图;图3(c)是本发明实施例提供的图2提供的全氟烷基乙基烷氧基硅烷生产装置结构的蒸馏釜部分连接图。

61.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

62.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1