一种动力锂电池双面涂布机的制作方法

1.本实用新型涉及锂电池生产技术领域,更具体涉及一种动力锂电池双面涂布机。

背景技术:

2.目前锂离子电池生产中,涂布机都使用单面涂布,即极片正面涂布完成后,经过烘箱烘干后,在机位进行反面涂布,涂布完成后在经过烘箱烘烤;这种涂布烘烤工艺导致正面极片在烘箱里面烘烤时间多一倍,长时间烘烤导致极片表面干裂、烤焦,溶剂挥发不一致等问题,严重影响电池性能;

3.其次,目前单面涂布效率低,在同等产能下,生产成本高。

技术实现要素:

4.本实用新型所要解决的技术问题在于,如何提高锂电池的涂布效率。

5.本实用新型通过以下技术手段实现解决上述技术问题的:一种动力锂电池双面涂布机,包括烘箱、正面模头,包括输送单元、反面模头,所述输送单元用于输送极片且位于烘箱与正面模头之间,所述正面模头位于输送单元的输送面上方,所述反面模头位于输送单元的输送面下方,所述反面模头的涂覆端向上延伸并与输送单元的输送面底部垂直贴靠。

6.通过在输送面下方增设反面模头,可实现极片的双面同时涂布,将涂布时间缩小一半,降低了生产成本,提高生产资源利用率,同时保证了极片正反面烘烤时间一致,避免了了正面极片因两次烘烤造成的干裂、烤焦等问题,将反面模头的涂覆端向上延伸并与输送单元的输送面底部垂直贴靠,提高了涂布质量。

7.作为优选的技术方案,所述反面模头包括反面涂布头、至少一个第一丝杆模组、第二反面模头固定板、模组支撑板,所述模组支撑板上沿其竖向设置有第一丝杆模组,所述第一丝杆模组的移动端通过第二反面模头固定板可调的连接有反面涂布头,通过第一丝杆模组的设置,可带动反面涂布头在竖向移动,调节反面涂布头的涂布端与极片之间的间距,可实时调整面密度。

8.作为优选的技术方案,所述反面模头还包括第一反面模头固定板、反面模头横移伺服电机、丝杆,所述反面模头横移伺服电机固定设于第二反面模头固定板顶部,且其输出端传动连接有丝杆,所述丝杆上旋合连接有第一反面模头固定板,所述反面涂布头固定设于第一反面模头固定板顶部,通过丝杆、反面模头横移伺服电机、第一反面模头固定板可实现对反面模头的左右移动。

9.作为优选的技术方案,还包括机构本体,所述输送单元设于机构本体内,所述输送单元包括至少一个第三过辊、第一过辊、第二过辊、平台支撑架,所述第二过辊、第一过辊、第三过辊均与平台支撑架转动连接,并沿极片输送方向依次设置,通过第三过辊的设置,可提高输送质量。

10.作为优选的技术方案,所述正面模头包括正面涂布头、第二正面模头固定板、第二丝杆模组,所述第二正面模头固定板通过第三正面模头固定板固定设置在平台支撑架顶

部,且其顶部沿其长度方向设有第二丝杆模组,所述第二丝杆模组的输出端通过第一正面模头固定板固定设有正面涂布头,通过第二丝杆模组可实现正面模头的左右移动。

11.作为优选的技术方案,所述第三丝杆模组沿第二正面模头固定板宽度方向设置,且其移动端与正面涂布头固定连接,通过第三丝杆模组可实现正面模头的前后移动。

12.作为优选的技术方案,所述第三过辊包括连接杆以及与连接杆同轴固定的多个支辊,所述连接杆与平台支撑架转动连接,多个支辊沿连接杆轴线等距分布。

13.作为优选的技术方案,所述极片包括设于极片顶部和底部的浆料涂覆槽和箔材,所述浆料涂覆槽宽度与支辊间距相同,所述箔材与支辊传动连接。

14.作为优选的技术方案,所述第一丝杆模组包括反面模头左侧伺服电机和左侧滚珠丝杆模组,所述左侧伺服电机的输出端与左侧滚珠丝杆模组的丝杆输入端传动连接。

15.作为优选的技术方案,所述第二丝杆模组、第三丝杆模组与第一丝杆模组结构相同。

16.本实用新型的优点在于:

17.(1)本实用新型中,通过在输送面下方增设反面模头,可实现极片的双面同时涂布,将涂布时间缩小一半,降低了生产成本,提高生产资源利用率,同时保证了极片正反面烘烤时间一致,避免了极片正面因两次烘烤造成的干裂、烤焦等问题,将反面模头的涂覆端向上延伸并与输送单元的输送面底部垂直贴靠,提高了涂布质量。

18.(2)本实用新型中,通过第一丝杆模组的设置,可带动反面涂布头在竖向移动,调节反面涂布头的涂布端与极片之间的间距;通过丝杆、反面模头横移伺服电机、第一反面模头固定板可实现对反面模头的左右移动,可实时调整反面模头的涂布面密度。

19.(3)本实用新型中,通过第二丝杆模组可实现正面模头的左右移动,通过第三丝杆模组可实现正面模头的前后移动,可调整正面模头的涂布面密度。

附图说明

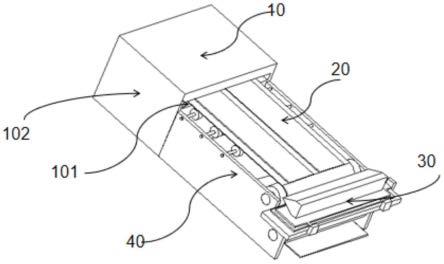

20.图1为本实用新型实施例提供的一种动力锂电池双面涂布机的整体结构示意图;

21.图2为本实用新型实施例提供的一种动力锂电池双面涂布机的反面模头结构示意图;

22.图3为本实用新型实施例提供的一种动力锂电池双面涂布机的第二过辊结构示意图;

23.图4为本实用新型实施例提供的一种动力锂电池双面涂布机的俯视结构示意图;

24.图5为本实用新型实施例提供的一种动力锂电池双面涂布机的支辊结构示意图;

25.图6为本实用新型实施例提供的一种动力锂电池双面涂布机的模组支撑板结构示意图;

26.图7为本实用新型实施例提供的一种动力锂电池双面涂布机的反面模头结构示意图;

27.图8为本实用新型实施例提供的一种动力锂电池双面涂布机的正面模头结构示意图;

28.图9为本实用新型实施例提供的一种动力锂电池双面涂布机的反面模头横移伺服电机结构示意图;

29.图10为本实用新型实施例提供的一种动力锂电池双面涂布机的浆料涂覆槽结构示意图;

30.图11为本实用新型实施例提供的一种动力锂电池双面涂布机的材结构示意图;

31.附图标号:10、烘箱;101、烘箱极片通道;102、烘箱本体;20、极片;201、浆料涂覆槽;202、箔材;30、正面模头;301、正面涂布头;302、正面模头左侧伺服电机;303、第一正面模头固定板;304、正面模头右侧伺服电机;305、正面模头横移伺服电机;306、第二正面模头固定板;307、第三正面模头固定板;40、机构本体;401、第三过辊;4010、第一支辊;4011、第二支辊;4012、第三支辊;4013、连接杆;402、第一过辊;403、平台支撑架;404、第二过辊;50、反面模头;501、反面涂布头;502、第一反面模头固定板;503、第二反面模头固定板;504、反面模头左侧伺服电机;505、反面模头右侧伺服电机;506、反面模头横移伺服电机;507、左侧滚珠丝杆模组;508、右侧滚珠丝杆模组;509、丝杆;510、模组支撑板。

具体实施方式

32.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.参阅图1和图2,一种动力锂电池双面涂布机,包括烘箱10、极片20、正面模头30、机构本体40、反面模头50、输送单元,输送单元位于机构本体40上,烘箱10固定设于机构本体40端部,输送单元用于输送极片20且位于烘箱10与正面模头30之间,正面模头30位于输送单元的输送面上方,反面模头50位于输送单元的输送面下方,反面模头50的涂覆端向上延伸并与输送单元的输送面底部垂直贴靠。

34.参阅图3、图4、图5,输送单元包括至少一个第三过辊401、第一过辊402、第二过辊404、平台支撑架403,本实施例中以三个第三过辊401为例,但不限于此,第二过辊404、第一过辊402、第三过辊401均与平台支撑架403转动连接,并沿极片20输送方向依次设置,第三过辊401包括连接杆4013以及与连接杆4013同轴固定的多个支辊,平台支撑架403并排放置,连接杆4013位于两个平台支撑架403之间,连接杆4013与平台支撑架403转动连接,多个支辊沿连接杆4013轴线等距分布,其中,支辊的数量根据涂布工艺的设计进行调节,即涂布采用2条,采用3个辊子;涂布3条,采用4个辊子,本实施例中以三个支辊为例,其分别为第一支辊4010、第二支辊4011、第三支辊4012、连接杆4013,第一支辊4010、第二支辊4011、第三支辊4012均与连接杆4013同轴固定,且等距分布。

35.参阅图6和图7,本实施例中以两个第一丝杆模组为例,第一丝杆模组可以为市购的滚珠丝杆直线模组,但不限于此,反面模头50包括反面涂布头501、第一反面模头固定板502、第二反面模头固定板503、反面模头左侧伺服电机504、反面模头右侧伺服电机505、反面模头横移伺服电机506、左侧滚珠丝杆模组507、右侧滚珠丝杆模组508、丝杆509、模组支撑板510,模组支撑板510位于两个平台支撑架403之间,其两端分别与两个平台支撑架403固定连接,模组支撑板510上沿其竖向固定连接有左侧滚珠丝杆模组507和右侧滚珠丝杆模组508,左侧滚珠丝杆模组507和右侧滚珠丝杆模组508底端分别固定设有反面模头左侧伺

服电机504和反面模头右侧伺服电机505,反面模头左侧伺服电机504和反面模头右侧伺服电机505的输出端分别与左侧滚珠丝杆模组507和右侧滚珠丝杆模组508的输入端传动连接,左侧滚珠丝杆模组507和右侧滚珠丝杆模组508的移动端(即旋合连接在模组螺杆上的螺套)固定连接有第二反面模头固定板503,参阅图9,第二反面模头固定板503顶部固定连接有反面模头横移伺服电机506,反面模头横移伺服电机506的输出轴固定连接有丝杆509,丝杆509上旋合连接有第一反面模头固定板502,第一反面模头固定板502侧壁与第二反面模头固定板503滑动配合,第一反面模头固定板502顶部固定连接有反面涂布头501,通过反面模头横移伺服电机506可带动反面涂布头501横向移动,通过左侧滚珠丝杆模组507、右侧滚珠丝杆模组508、反面模头左侧伺服电机504、反面模头右侧伺服电机505可调节反面涂布头501与极片20之间的距离,进而调整涂布的面密度。

36.参阅图8,正面模头30包括正面涂布头301、正面模头横移伺服电机305、第二正面模头固定板306、第二丝杆模组、第三丝杆模组,其中第二丝杆模组和第三丝杆模组与第一丝杆模组结构相同,第二正面模头固定板306通过第三正面模头固定板307固定设置在平台支撑架403顶部,且其顶部沿其长度方向设有第二丝杆模组,第二丝杆模组包括直线模组以及正面模头横移伺服电机305,正面模头横移伺服电机305的输出端与直线模组的输入端传动连接,直线模组的的移动端即直线模组中的螺套与第一正面模头固定板303固定连接,第一正面模头固定板303顶部设有两个第三丝杆模组,两个第三丝杆模组包括两个直线模组以及正面模头左侧伺服电机302和正面模头右侧伺服电机304,正面模头左侧伺服电机302和正面模头右侧伺服电机304的输出端分别与直线模组的输入端传动连接,第三丝杆模组的移动端固定连接有正面涂布头301,设置两个第三丝杆模组可提高正面涂布头301的前后移动精度,通过第二丝杆模组可带动正面涂布头301左右横移,通过第三丝杆模组可带动正面涂布头301前后移动。

37.参阅图5、图10、图11,极片20包括设于极片20顶部和底部的浆料涂覆槽201和箔材202,箔材202与浆料涂覆槽201为间隔设置,浆料涂覆槽201宽度与支辊间距相同,箔材202分别与多个支辊对应传动连接。

38.参阅图1,烘箱10与平台支撑架403固定连接,烘箱10包括可供极片20通过的烘箱极片通道101和烘箱本体102,烘箱本体102内设有带动极片20行走的主动辊。

39.工作原理:通过在输送面下方增设反面模头50,可实现极片20的双面同时涂布,将涂布时间缩小一半,降低了生产成本,提高生产资源利用率,同时保证了极片20正反面烘烤时间一致,避免了极片20正面因两次烘烤造成的干裂、烤焦等问题,将反面模头50的涂覆端向上延伸并与输送单元的输送面底部垂直贴靠,提高了涂布质量,通过左侧滚珠丝杆模组507、右侧滚珠丝杆模组508、反面模头左侧伺服电机504、反面模头右侧伺服电机505可调节反面涂布头501与极片20之间的距离,通过第二丝杆模组可带动正面涂布头301左右横移,通过第三丝杆模组可带动正面涂布头301前后移动,进而可以调整涂布的面密度。

40.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1