甲醇合成塔以及二氧化碳制甲醇系统的制作方法

1.本公开涉及能源转化利用技术领域,尤其涉及一种甲醇合成塔以及二氧化碳制甲醇系统。

背景技术:

2.现阶段甲醇大都作为能源、燃料、化工等行业的标准化原料使用。将高碳排行业产生的二氧化碳作为碳资源通过化学转化得到甲醇,在实现减排二氧化碳的同时,将过程中排放的二氧化碳作为一种碳资源,还可以替代煤炭的消耗、保障能源安全,减少水资源的消耗和污染排放,具有较大的替代减排作用。

3.然而,二氧化碳制甲醇过程中,由于二氧化碳活性差以及放热量小等问题,导致甲醇制备效果及产量不佳。

技术实现要素:

4.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种甲醇合成塔以及二氧化碳制甲醇系统。

5.第一方面,本公开提供了一种甲醇合成塔,包括第一封头、筒体以及第二封头;

6.所述第一封头、所述筒体以及所述第二封头沿着所述甲醇合成塔的顶部至所述甲醇合成塔的底部的方向依次设置并连通;

7.所述第一封头上具有可供反应气进入的反应气入口,所述第二封头上具有可供粗产品气排出的粗产品气出口;所述筒体上设置有可供蒸汽排出的蒸汽出口以及可供锅炉水进入的锅炉水入口;

8.所述筒体内设置有多个沿所述甲醇合成塔的高度方向延伸的列管,所述列管内填充有催化剂;且每一个所述列管包括沿所述列管的顶部至所述列管的底部依次设置的绝热区以及温度大于所述绝热区的恒温区,以使所述反应气经过所述绝热区和所述恒温区时发生二氧化碳加氢反应并生成含甲醇的粗产品气。

9.根据本公开的一种实施例,所述列管对应所述恒温区的部分的外壁上设置有移热结构,用于将所述恒温区内反应释放的热量移出至所述列管外部。

10.根据本公开的一种实施例,所述移热结构包括套设在所述列管的形成所述恒温区的部分的外壁上的波纹管,且沿所述列管的顶部至所述列管的底部的方向,所述波纹管的外径逐渐增大;

11.或,所述移热结构包括绕设在所述列管的形成所述恒温区的部分的外壁上的盘管,且沿所述列管的顶部至所述列管的底部的方向,所述盘管的绕设密度逐渐增大。

12.根据本公开的一种实施例,所述列管的内径与所述催化剂的粒径的比值范围为6-8。

13.根据本公开的一种实施例,所述第一封头内还设置有反应气分配器,所述反应气分配器的底部设置有气孔;且所述反应气分配器的底部距离所述第一封头的底部的高度间

隙与所述第一封头的高度尺寸的比值不小于三分之二。

14.根据本公开的一种实施例,所述第一封头的底部设置有第一氧化铝瓷球层,所述第一氧化铝瓷球层的高度与所述第一封头的高度的比值范围不大于四分之一;

15.和/或,所述第二封头内设置有第二氧化铝瓷球层,且所述第二氧化铝瓷球层的高度与所述第二封头的高度一致。

16.第二方面,本公开提供一种二氧化碳制甲醇系统,包括二氧化碳预处理装置、新鲜气混合装置、甲醇分离装置以及甲醇合成塔;

17.所述二氧化碳预处理装置具有可供二氧化碳混合气进入的二氧化碳入口,以使所述二氧化碳混合气在所述二氧化碳预处理装置内进行脱硫除杂处理并得到二氧化碳,所述二氧化碳预处理装置具有可供所述二氧化碳排出的二氧化碳出口;

18.所述新鲜气混合装置具有与所述二氧化碳出口连通的第一进气口以及可供氢气进入的第一氢气进口,以使二氧化碳和所述氢气在所述新鲜气混合装置内混合并生成反应气;所述新鲜气混合装置具有可供所述反应气排出的反应气出口;

19.所述甲醇合成塔的反应气入口与所述反应气出口连通,以使所述反应气与所述催化剂发生二氧化碳加氢反应并生成粗产品气及蒸汽;

20.所述甲醇分离装置具有与所述甲醇合成塔的粗产品气出口连通的分离入口,以使所述粗产品气在所述甲醇分离装置内分离并生成粗甲醇以及未转化气体;所述甲醇分离装置具有可供所述粗甲醇排出的粗甲醇出口以及可供所述未转化气体排出的未转化气体出口。

21.根据本公开的一种实施例,还包括甲醇膨胀槽、甲醇精馏装置以及甲醇罐区;

22.所述甲醇膨胀槽具有与所述粗甲醇出口连通的粗甲醇入口以及可供所述粗甲醇排出的粗甲醇排放口;

23.所述甲醇精馏装置具有与所述粗甲醇排放口连通的精馏入口,以使所述粗甲醇在所述甲醇精馏装置内精馏得到精甲醇,所述甲醇精馏装置具有可供所述精甲醇排出的精馏出口;

24.所述甲醇罐区与所述精馏出口连通,以存储所述精甲醇。

25.根据本公开的一种实施例,还包括未转化气体分配器、循环气增压装置以及弛放气氢回收装置;

26.所述未转化气体分配器具有与所述未转化气体出口连通的分配入口以及可供所述未转化气体分别排出的第一分配出口和第二分配出口;

27.所述弛放气氢回收装置具有与所述第一分配出口连通的弛放气入口,以使所述未转化气体在所述弛放气氢回收装置内分离并生成氢气,所述弛放气氢回收装置具有与所述新鲜气混合装置的第二氢气进口连通的氢气出口;

28.所述循环气增压装置具有与所述第二分配出口连通的第一循环气增压入口以及可供所述未转化气体排出的循环气增压出口。

29.根据本公开的一种实施例,还包括蒸汽分离器以及新鲜气增压装置;

30.所述蒸汽分离器具有与所述蒸汽出口连通的蒸汽入口以及可供所述蒸汽分别排出的第一蒸汽排放口和第二蒸汽排放口;

31.所述循环气增压装置具有与所述第一蒸汽排放口连通的第二循环气增压入口;

32.所述新鲜气增压装置具有与所述反应气出口连通的新鲜气增压入口,以使所述反应气在所述新鲜气增压装置内进行增压,所述新鲜气增压装置具有可供增压后的所述反应气排出的新鲜气增压出口,所述新鲜气增压出口与所述反应气入口连通;所述新鲜气增压装置具有与所述第二蒸汽排放口连通的蒸汽增压入口。

33.根据本公开的一种实施例,还包括进气混合装置、换热器以及冷却器;

34.所述进气混合装置具有与所述新鲜气增压出口连通的进气混合入口以及可供所述反应气排出的进气混合出口;且所述循环气增压出口与所述进气混合装置连通;

35.所述换热器具有与所述进气混合出口连通的第一换热入口,以使所述反应气在所述换热器内加热;所述换热器具有可供加热后的所述反应气排出的第一换热出口,所述第一换热出口与所述反应气入口连通;

36.所述换热器具有与所述粗产品气出口连通的第二换热入口,以使所述粗产品气在所述换热器内降温;所述换热器具有可供降温后的所述粗产品气排出的第二换热出口;

37.所述冷却器具有与所述第二换热出口连通的冷却入口,以使所述粗产品气在所述冷却器内降温;所述冷却器具有与所述分离入口连通的冷却出口。

38.本公开实施例提供的技术方案与现有技术相比具有如下优点:

39.本公开提供了一种甲醇合成塔以及二氧化碳制甲醇系统,该甲醇合成塔包括第一封头、筒体以及第二封头。第一封头、筒体以及第二封头沿着甲醇合成塔的顶部至甲醇合成塔的底部的方向依次设置并连通;第一封头上具有可供反应气进入的反应气入口,第二封头上具有可供粗产品气排出的粗产品气出口以及可供锅炉水进入的锅炉水入口;筒体上设置有可供蒸汽排出的蒸汽出口。筒体内设置有多个沿甲醇合成塔的高度方向延伸的列管,列管内填充有催化剂;且每一个列管包括沿列管的顶部至列管的底部依次设置的绝热区以及恒温区,以使反应气经过绝热区和恒温区时发生二氧化碳加氢反应并生成含甲醇的粗产品气。也就是说,本公开的甲醇合成塔,通过在筒体内设置填充催化剂的列管,且列管内由上至下划分为绝热区和恒温区,由于绝热区的温度相比于恒温区的温度较低,因此反应气与催化剂接触并从上向下移动的过程中逐步发生二氧化碳加氢反应且反应温度逐步升高,以使得二氧化碳活性逐渐升高且放热反应逐渐增大,从而可以有效提升制甲醇的效果和产量。

附图说明

40.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

41.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

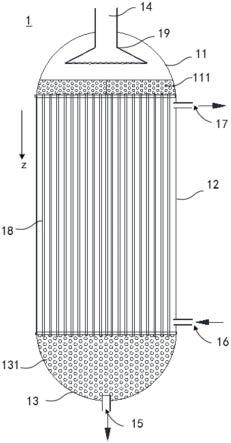

42.图1为本公开实施例所述甲醇合成塔的结构示意图;

43.图2为本公开实施例所述甲醇合成塔的列管上设置波纹管的结构示意图;

44.图3为本公开实施例所述甲醇合成塔的列管上设置盘管的结构示意图;

45.图4为本公开实施例所述二氧化碳制甲醇系统的结构示意图。

46.其中,1、甲醇合成塔;11、第一封头;111、第一氧化铝瓷球层;12、筒体;13、第二封

头;131、第二氧化铝瓷球层;14、反应气入口;15、粗产品气出口;16、锅炉水入口;17、蒸汽出口;18、列管;181、绝热区;182、恒温区;183、波纹管;184、盘管;19、反应气分配器;2、二氧化碳预处理装置;21、二氧化碳入口;22、二氧化碳出口;3、新鲜气混合装置;31、第一进气口;32、第一氢气进口;33、反应气出口;34、第二氢气进口;4、甲醇分离装置;41、分离入口;42、粗甲醇出口;43、未转化气体出口;5、甲醇膨胀槽;51、粗甲醇入口;52、粗甲醇排放口;61、甲醇精馏装置;611、精馏入口;612、精馏出口;62、甲醇罐区;71、未转化气体分配器;711、分配入口;712、第一分配出口;713、第二分配出口;72、循环气增压装置;721、第一循环气增压入口;722、循环气增压出口;723、第二循环气增压入口;73、弛放气氢回收装置;731、弛放气入口;732、氢气出口;81、蒸汽分离器;811、蒸汽入口;812、第一蒸汽排放口;813、第二蒸汽排放口;82、新鲜气增压装置;821、新鲜气增压入口;822、新鲜气增压出口;823、蒸汽增压入口;91、进气混合装置;911、进气混合入口;912、进气混合出口;92、换热器;921、第一换热入口;922、第一换热出口;923、第二换热入口;924、第二换热出口;93、冷却器;931、冷却入口;932、冷却出口。

具体实施方式

47.为了能够更清楚地理解本公开的上述目的、特征和优点,下面将对本公开的方案进行进一步描述。需要说明的是,在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合。

48.在下面的描述中阐述了很多具体细节以便于充分理解本公开,但本公开还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本公开的一部分实施例,而不是全部的实施例。

49.实施例一

50.参照图1至图3所示,本实施例提供一种甲醇合成塔1,包括第一封头11、筒体12以及第二封头13。

51.其中,第一封头11、筒体12以及第二封头13沿着甲醇合成塔1的顶部至甲醇合成塔1的底部的方向(参照图1所示的z方向)依次设置并连通。

52.其中,第一封头11上具有可供反应气进入的反应气入口14,第二封头13上具有可供粗产品气排出的粗产品气出口15以及可供锅炉水进入的锅炉水入口16,筒体12上设置有可供蒸汽排出的蒸汽出口17。

53.其中,筒体12内设置有多个沿甲醇合成塔1的高度方向(参照图1所示的z方向)延伸的列管18,列管18内填充有催化剂;且每一个列管18包括沿列管18的顶部至列管18的底部依次设置的绝热区181以及恒温区182,且绝热区181内的温度小于恒温区182内的温度,以使反应气经过所述绝热区181时发生二氧化碳加氢反应。另外,多组列管18具体可以呈三角形或菱形分布,通过上下部管板安置与筒体12中。

54.也就是说,本实施例的甲醇合成塔1,通过在筒体12内设置填充催化剂的列管18,且列管18内由上至下划分为绝热区181和恒温区182,由于绝热区181的温度相比于恒温区182的温度较低,因此反应气与催化剂接触并从上向下移动的过程中逐步发生二氧化碳加氢反应并生成含甲醇的粗产品气,且反应温度逐步升高,以使得二氧化碳活性逐渐升高且放热反应逐渐增大,从而可以有效提升制甲醇的效果和产量。

55.具体实现时,列管18内填充的催化剂具体为可以为cu基催化剂、钼基催化剂、含氧化合物催化剂等。其中,该催化剂具体可采用共沉淀法、燃烧合成法、水热法、聚合物前驱体法、共浸渍法等进行制备。另外,控制甲醇合成塔1内的反应气的反应压力为4.5mpa-8mpa、反应温度为220-250℃,反应气中的氢碳比为2.9-3.1。保持反应气从列管18的绝热区181至恒温区182的空速为4000-10000ml/(ml cat

·

h),反应气中的二氧化碳的单程转化率>20%,二氧化碳总转化率≥90%,反应最终生成的甲醇的选择性>95%。

56.进一步地,列管18的形状可以为圆柱形结构,列管18的内径尺寸,具体可以根据内部装填的催化剂尺寸确定,保持列管18的内径为催化剂颗粒直径的6-8倍,以便于反应气与催化剂颗粒充分接触,避免壁面效应导致的气固接触不佳问题。

57.更具体的,参照图2和图3所示,列管18分成上下两个区,即上部的绝热区181和下部的恒温区182,预热后的反应气先进入上部的绝热区181,因列管18的进口温度低,反应气与催化剂接触并从上向下流动过程中逐步发生二氧化碳加氢反应,并且随着向下流动的过程中列管18内的温度逐步提高。绝热区181温度相对低、放热反应发生的少,反应气经绝热区181后温度增加至220-250℃,进入下部的恒温区182,恒温区182的温度相对高,放热反应发生的更剧烈,从而可以提高制甲醇的效果和产率。

58.参照图2和图3所示,列管18对应恒温区182的部分的外壁上设置有移热结构,用于将恒温区182内反应释放的热量移出至列管18外部以确保恒温区182内的温度均衡。

59.具体的,参照图2所示,移热结构的一种结构可以包括套设在列管18的形成恒温区182的部分的外壁上的波纹管183,且沿列管18的顶部至列管18的底部的方向(参照图2所示的z方向),波纹管183的外径逐渐增大。也就是说,该波纹管183上部细、下部渐粗(越向下热量越大、需要移除的热量越高,采用较粗的间隙空间,保证更多介质通过)。

60.参照图3所示,移热结构的另一种结构可以包括绕设在列管18的形成恒温区182的部分的外壁上的盘管184,且沿列管18的顶部至列管18的底部的方向(参照图2所示的z方向),盘管184的绕设密度逐渐增大,即越向上部越稀疏,保证上下的绝热区181和恒温区182内的不同移热量的需求,保证恒温区182上下部温度均匀。

61.需要说明的是,恒温区182的外壁设置移热结构,可以对反应放出的热量及时移除,保持恒温区182内的催化剂的温度均匀且恒定在所需温度,绝热区181和恒温区182的温差≤10℃。

62.参照图1所示,在一些实施例中,第一封头11内还设置有反应气分配器19,反应气分配器19的底部设置有气孔;且反应气分配器19的底部距离第一封头11的底部的高度间隙与第一封头11的高度尺寸的比值不小于三分之二。也就是说,反应气分配器19的高度(底面)占第一封头11的高度的三分之一以下,保证反应气排出后有一定的缓冲空间、分散更均匀。

63.参照图1所示,在一些实施例中,第一封头11的底部设置有第一氧化铝瓷球层111,第一氧化铝瓷球层111的高度与第一封头11的高度的比值范围不大于四分之一,以隔绝下部温度、防止列管18中的反应气向上反串的同时,可以对进入下部各列管18中反应气进行二次分散。

64.和/或,参照图1所示,第二封头13内设置有第二氧化铝瓷球层131,且第二氧化铝瓷球层131的高度与第二封头13的高度一致。也就是说,第二封头13中可以装填满第二氧化

铝瓷球层131,用于支撑列管18中的催化剂稳定不下落,后经底部的粗产品气出口15排出甲醇合成塔1。粗产品气出口15位于第二封头13内部管段的管口上设置多层筛网或筛板,保证内部装填的第二氧化铝瓷球层131不会掉落。

65.实施例二

66.参照图1至图4所示,本实施例还提供一种二氧化碳制甲醇系统,包括二氧化碳预处理装置2、新鲜气混合装置3、甲醇分离装置4以及甲醇合成塔1。

67.本实施例中的甲醇合成塔1的具体结构和实现原理与实施例一提供的甲醇合成塔1的结构相同,并能带来相同或者类似的技术效果,在此不再一一赘述,具体可以参照实施例一的描述。

68.其中,二氧化碳预处理装置2具有可供二氧化碳混合气进入的二氧化碳入口21,以使二氧化碳混合气在二氧化碳预处理装置2内进行脱硫除杂处理并得到二氧化碳,二氧化碳预处理装置2具有可供二氧化碳排出的二氧化碳出口22。也就是说,二氧化碳预处理装置2主要用于去除二氧化碳混合气中的硫化气体,硫化气体主要以硫化氢、氧硫化碳为主的含硫化合物。

69.其中,新鲜气混合装置3具有与二氧化碳出口22连通的第一进气口31以及可供氢气进入的第一氢气进口32,以使二氧化碳和氢气在新鲜气混合装置3内混合并生成反应气;新鲜气混合装置3具有可供反应气排出的反应气出口33。也就是说,脱硫后的二氧化碳进入至新鲜气混合装置3内与来自外部或者循环回收的氢气混合后生成反应气进而进入至甲醇合成塔1内进行二氧化碳加氢反应。

70.其中,甲醇合成塔1的反应气入口14与反应气出口33连通,以使反应气与催化剂发生二氧化碳加氢反应并生成粗产品气及蒸汽。其中,粗产品气中包含有粗甲醇等。

71.具体实现时,通过在甲醇合成塔1的筒体12内设置填充催化剂的列管18,且列管18内由上至下划分为绝热区181和恒温区182,由于绝热区181的温度相比于恒温区182的温度较低,因此反应气与催化剂接触并从上向下移动的过程中逐步发生二氧化碳加氢反应且反应温度逐步升高,以使得二氧化碳活性逐渐升高且放热反应逐渐增大,从而可以有效提升制甲醇的效果和产量。

72.进一步地,甲醇分离装置4具有与甲醇合成塔1的粗产品气出口15连通的分离入口41,以使粗产品气在甲醇分离装置4内分离并生成粗甲醇以及未转化气体;甲醇分离装置4具有可供粗甲醇排出的粗甲醇出口42以及可供未转化气体排出的未转化气体出口43。也就是说,反应气在甲醇合成塔1内进行二氧化碳加氢反应后生成的粗产品气可以经过甲醇分离装置4分离进行分离出所需要的粗甲醇。

73.在一些实施例中,参照图4所示,还包括甲醇膨胀槽5、甲醇精馏装置61以及甲醇罐区62。

74.其中,甲醇膨胀槽5具有与粗甲醇出口42连通的粗甲醇入口51以及可供粗甲醇排出的粗甲醇排放口52,甲醇膨胀槽5主要用于将粗甲醇中的二氧化碳、氮气等分离排出用于焚烧后生产蒸汽。甲醇精馏装置61具有与粗甲醇排放口52连通的精馏入口611,以使粗甲醇在甲醇精馏装置61内精馏得到精甲醇,甲醇精馏装置61具有可供精甲醇排出的精馏出口612。甲醇罐区62与精馏出口612连通,以存储精甲醇。

75.也就是说,经甲醇分离装置4分离出粗甲醇后,还可以通过甲醇精馏装置61进一步

对粗甲醇进行精馏提纯,从而提取出可以直接使用的精甲醇,并且可以将精甲醇保存在甲醇罐区62中,以便后续使用。具体的,甲醇精馏装置61对粗甲醇进行精馏的操作可以包括逐级提纯,比如菜去多级甲醇精馏装置61逐级进行提纯精馏。

76.参照图4所示,在一些实施例中,还包括未转化气体分配器71、循环气增压装置72以及弛放气氢回收装置73。

77.其中,未转化气体分配器71具有与未转化气体出口43连通的分配入口711以及可供未转化气体分别排出的第一分配出口712和第二分配出口713。未转化气体分配器71主要用于将经甲醇分离装置4分离出的未转化气体进行分配排出。

78.具体的,弛放气氢回收装置73具有与第一分配出口712连通的弛放气入口731,以使未转化气体在弛放气氢回收装置73内分离并生成氢气,弛放气氢回收装置73具有与新鲜气混合装置3的第二氢气进口34连通的氢气出口732,从而使得未转化气体中的一部分经第一分配出口712进入至弛放气氢回收装置73内后将其中混合的氮气、二氧化碳等排出而只留下氢气,然后将氢气经第二氢气进口34回送至新鲜气混合装置3内进行循环利用,以节省氢。

79.另外,弛放气氢回收装置73主要用于控制驰放气量,惰性气含量多则驰放气排放增加。

80.具体的,循环气增压装置72具有与第二分配出口713连通的第一循环气增压入口721以及可供未转化气体排出的循环气增压出口722。也就是说,未转化气体中的另一部分经第二分配出口713进入至循环气增压装置72内。

81.参照图4所示,在一些实施例中,还包括蒸汽分离器81以及新鲜气增压装置82。

82.其中,蒸汽分离器81具有与蒸汽出口17连通的蒸汽入口811以及可供蒸汽分别排出的第一蒸汽排放口812和第二蒸汽排放口813。该蒸汽的压力未0.5-2.5mpa,该蒸汽可以为系统压缩机提供动力,节省电力消耗,多余的蒸汽送入蒸汽管网,进行后续利用。

83.具体的,循环气增压装置72具有与第一蒸汽排放口812连通的第二循环气增压入口723,从而使得经蒸汽分离器81分配出的一部分蒸汽可以进入循环气增压装置72内作为蒸汽动力使用,以节省能源。

84.更具体的,新鲜气增压装置82具有与反应气出口33连通的新鲜气增压入口821,以使反应气在新鲜气增压装置82内进行增压,新鲜气增压装置82具有可供增压后的反应气排出的新鲜气增压出口822,新鲜气增压出口822与反应气入口14连通;新鲜气增压装置82具有与第二蒸汽排放口813连通的蒸汽增压入口823,从而使得经蒸汽分离器81分配出的另一部分蒸汽可以进入制新鲜气增压装置82内作为蒸汽动力使用,以节省能源。具体实现时,脱硫后的二氧化碳进入新鲜气混合装置3内与氢气混合后,经新鲜气增压装置82进行提压处理,提压至5-9mpa后进入进气混合装置91内混合后经换热器92换热后进入至甲醇合成塔1内进行二氧化碳加氢反应。

85.参照图4所示,在一些实施例中,还包括进气混合装置91、换热器92以及冷却器93。

86.其中,进气混合装置91具有与新鲜气增压出口822连通的进气混合入口911以及可供反应气排出的进气混合出口912。且循环气增压出口722与进气混合装置91连通。

87.换热器92具有与进气混合出口912连通的第一换热入口921,以使反应气在换热器92内加热;换热器92具有可供加热后的反应气排出的第一换热出口922,第一换热出口922

与反应气入口14连通。也就是说,经进气混合装置91混合后的反应气可以在换热器92内进行预热升温后进入至甲醇合成塔1内。

88.与此同时,换热器92具有与粗产品气出口15连通的第二换热入口923,以使粗产品气在换热器92内降温;换热器92具有可供降温后的粗产品气排出的第二换热出口924。也就是说,甲醇合成塔1内反应生成的粗产品气可以在换热器92内先进行降温以及热量回收(主要用于对反应器进行预热升温操作)后便于后续经甲醇分离装置4进行粗甲醇的分离操作。

89.也就是说,粗产品气进入换热器92与低温的新鲜气进行换热,降温后进入后续两级的冷却器93进一步将温度降低至45℃以下,之后进入甲醇分离装置4进行气液分离,得到液体的粗甲醇及未转化气体。

90.更进一步的,冷却器93具有与第二换热出口924连通的冷却入口931,以使粗产品气在冷却器93内降温;冷却器93具有与分离入口41连通的冷却出口932。也就是说甲醇合成塔1内反应生成的粗产品气经换热器92进行一次降温后再经过冷却器93进行二次降温后方可进入至甲醇分离装置4内进行粗甲醇的分离操作。

91.综上,本实施例的二氧化碳制甲醇系统的制备过程为:

92.首先,二氧化碳混合气进入至二氧化碳预处理装置2内进行脱硫处理,脱硫后的二氧化碳进入至新鲜气混合装置3内与氢气进行混合并生成反应气。然后,反应气进入至新鲜气增压装置82内进行增压后再进入至进气混合装置91内进行充分均匀混合后进入至换热器92内进行升温预热,升温预热后的反应气进入至甲醇合成塔1内反应生产粗产品气和蒸汽,粗产品气进入至换热器92内降温后再经冷却器93降温后进入至甲醇分离装置4内进行分离得到粗甲醇和未转化气体,粗甲醇进入甲醇膨胀槽5内去除氮气等气体后经甲醇精馏装置61精馏提纯后得到精甲醇并保存在甲醇罐区62内;未转化气则经未转化气分配器分配后一部分进入至弛放气氢回收装置73内经分离得到氢气并循环至新鲜气混合装置3内,未转化气的另一部分进入至循环气增压装置72内。然后,甲醇合成塔1内反应生成的蒸汽则经蒸汽分离器81进行分配,蒸汽中的一部分进入至新鲜气增压装置82内作为蒸汽动力使用,剩余部分进入至循环气增压装置72内作为动力使用。

93.此外,本实施例的二氧化碳制甲醇系统包括实施例一的甲醇合成塔1,该甲醇合成塔1通过在甲醇合成塔1的筒体12内设置填充催化剂的列管18,且列管18内由上至下划分为绝热区181和恒温区182,由于绝热区181的温度相比于恒温区182的温度较低,因此反应气与催化剂接触并从上向下移动的过程中逐步发生二氧化碳加氢反应且反应温度逐步升高,以使得二氧化碳活性逐渐升高且放热反应逐渐增大,从而可以有效提升制甲醇的效果和产量。

94.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

95.以上所述仅是本公开的具体实施方式,使本领域技术人员能够理解或实现本公

开。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本公开的精神或范围的情况下,在其它实施例中实现。因此,本公开将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1