一种H-SDS专用高效脱硫反应器装置的制作方法

一种h-sds专用高效脱硫反应器装置

技术领域

1.本实用新型涉及各类燃煤炉窑及焦炉、高炉烟气治理及环保工艺领域,特别是一种h-sds专用高效脱硫反应器装置。

背景技术:

2.随着环保排放要求越来越严格,企业治理污染的力度也不断加大,焦炉烟气与工业窑炉烟气的治理也越来越受到重视。焦炉与工业窑炉的生产过程中会产生含so2等有害物质的废气,对环境造成污染。为减少焦炉烟气中so2 和粉尘等有害物质排放量,现阶段,很多项目采用sds烟气脱硫技术,现有sds烟气脱硫技术是将高效脱硫剂(粒径为20~25 μm)均匀喷射在烟风道内,脱硫剂在烟道内被加热激活,比表面积迅速增大,与酸性烟气充分接触,发生物理、化学反应,烟气中的so2等酸性物质被吸收净化。

3.现有sds脱硫系统在运行中,脱硫剂的喷射大部分为单点喷射,且不设置专用反应器,存在脱硫剂与还原剂混合不够均匀的情况,导致脱硫剂消耗量较大,利用率低,运行成本较高。用于降低烟气中的so2浓度,同时能很好的解决现有sds脱硫系统中在烟道中直接喷入脱硫剂带来的运行过程中的消耗量大,脱硫效率不高等问题。

技术实现要素:

4.本实用新型的目的是,克服现有技术的上述不足,而提供一种用于降低烟气中的so2浓度,同时能很好的解决现有sds脱硫系统中在烟道中直接喷入脱硫剂带来的运行过程中的消耗量大和脱硫效率低,便于降低运行成本的h-sds专用高效脱硫反应器装置。

5.本实用新型的技术方案是:一种h-sds专用高效脱硫反应器装置,包括反应器本体,反应器本体内设有扰流板,所述扰流板前端设有若干脱硫剂喷射点,扰流板设置1-5层,扰流板的整体面积占反应本体面积的30%-50%;扰流板层与层之间的距离为800-1500mm。

6.优选地,扰流板设置2-4层,扰流板的整体面积占反应本体面积的35%-45%,扰流板层与层之间的距离为900-1200mm;更优地,扰流板设置2/3/4层,扰流板的整体面积占反应本体面积的38/40/42%;扰流板层与层之间的距离为950/1000/1100mm。

7.本方案的优点在于,反应器本体内部设置扰流板,在扰流板的前端设置多个喷射点,烟气与喷射点喷入的脱硫剂在扰流板的作用下,形成紊流,存在较大程度的气流扰动,从而达到充分混合的程度;可以进一步减少脱硫剂的消耗指标,提高脱硫剂的利用率,为企业的运行带来效益;优选地,反应器的空塔流速控制在3-10m/s,确保脱硫剂与烟气充分接触,并保证反应时间1.5s;从而降低烟气中的so2浓度,同时能很好的解决现有sds脱硫系统中在烟道中直接喷入脱硫剂带来的运行过程中的消耗量大和脱硫效率低的问题,便于降低运行成本。

8.进一步,所述反应器本体为圆筒状或者矩形状,便于提高反应器本体的安装效果,以及提高反应器中烟气的流通效果。

9.进一步,所述每层的扰流板为单块扰流板或为多块扰流板组成,便于提高反应器

内烟气的与脱硫剂的混合效果,同时提高烟气在反应器中的均匀度,能够起到扰流的作用,提高对烟气的脱硫效果和效率。

10.进一步,所述每层单块布置的扰流板尺寸的直径或者边长为600-1200mm。优选地,每层单块布置的扰流板尺寸的直径或者边长为700-1100mm;更优地,每层单块布置的扰流板尺寸的直径或者边长为750/800/850/900/1000mm。

11.进一步,所述每层多块布置的扰流板尺寸为直径或者边长为150-300mm,每块之间的间距为200-400mm。优选地,每层多块布置的扰流板尺寸为直径或者边长为180-280mm,每块之间的间距为220-350mm;更优地,每层多块布置的扰流板尺寸为直径或者边长为200/220/240/250mm,每块之间的间距为240/250/280/300mm。

12.进一步,所述扰流板为衬满耐磨陶瓷板的圆形或者方形钢板,耐磨陶瓷衬板厚度3-6mm,挡板与烟气流向的夹角为30

°‑

60

°

。优选地,耐磨陶瓷衬板厚度3.5/4/4.5/5mm,挡板与烟气流向的夹角为35/40/45/50

°

。优选地,耐磨陶瓷衬板表面光滑便于降低烟气中的颗粒在扰流板上堆积,同时对扰流板起到保护作用,避免烟气长时间的流动而影响扰流板的使用寿命。

13.进一步,所述扰流板通过固定支架焊接在反应器本体上,固定支架的两端固定在反应器本体上。便于提高扰流板与反应器本体的连接强度,避免长时间使用后出现松动或掉落,便于降低对扰流板的检修维护成本。

14.进一步,所述固定支架为角钢、槽钢或矩形方钢。便于提高固定支架的安装效果,以及便于提高固定支架与反应器本体之间的连接强度。

15.进一步,所述喷射点的数量为3-5个,反应器本体上设置一层喷射点;优选地,喷射点设置3/4/5个,喷射点呈圆周分布在反应器本体内。

16.进一步,所述喷射点单侧分布或对冲错位分布,喷射点之间的间距为800-1500 mm,喷射点上设有喷枪。

17.本实用新型具有如下特点:本方案采用简单的设施和结构有效地对脱硫剂和烟气进行了混合,提高了脱硫剂的使用率,降低脱硫剂的消耗指标,降低了脱硫剂的损耗和浪费,降低了烟气脱硫的成本,降低了反应器的检修维护成本,提高了反应器的使用寿命。

18.以下结合附图和具体实施方式对本实用新型的详细结构作进一步描述。

附图说明

19.图1-为一种h-sds脱硫除尘一体化装置原理图;

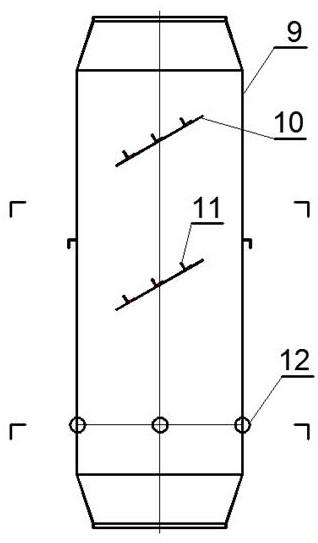

20.图2-为本发明的实施例一中脱硫反应器装置结构示意图;

21.图3-为图2中脱硫反应器内部挡板分布示意图;

22.图4-为图2中反应器喷射点分布示意图;

23.图5-为本发明的实施例二中脱硫反应器装置结构示意图;

24.图6-为图5中脱硫反应器内部挡板分布示意图;

25.图7-为图5中脱硫反应器喷射点布置示意图;

26.1-炉体,2-尾部换热器,3-喷枪,4-反应器装置,5-热电偶,6-布袋除尘器,7-烟气在线监测装置,8-烟温调节装置,9-圆筒状反应器本体,10-扰流板(单块布置),11-固定支架,12-喷射点,13-矩形反应器本体,14-扰流板(多块布置)。

具体实施方式

27.实施例一

28.如附图所示:一种h-sds专用高效脱硫反应器装置,包括圆筒状反应器本体9,圆形反应器本体内设有圆形扰流板,扰流板前端设有若干脱硫剂喷射点12,喷射点12上设有喷射枪,扰流板设置1-5层,扰流板的整体面积占反应本体面积的30%-50%;扰流板层与层之间的距离为800-1500mm。优选地,扰流板设置2-4层,扰流板的整体面积占反应本体面积的35%-45%,扰流板层与层之间的距离为900-1200mm;更优地,扰流板设置2/3/4层,扰流板的整体面积占反应本体面积的38/40/42%;扰流板层与层之间的距离为950/1000/1100mm。

29.本方案反应器本体内部设置扰流板,在扰流板的前端设置多个喷射点12,烟气与喷射点12喷入的脱硫剂在扰流板的作用下,形成紊流,存在较大程度的气流扰动,从而达到充分混合的程度;可以进一步减少脱硫剂的消耗指标,提高脱硫剂的利用率,为企业的运行带来效益;优选地,反应器的空塔流速控制在3-10m/s,确保脱硫剂与烟气充分接触,并保证反应时间1.5s;从而降低烟气中的so2浓度,同时能很好的解决现有sds脱硫系统中在烟道中直接喷入脱硫剂带来的运行过程中的消耗量大和脱硫效率低的问题,便于降低运行成本。

30.在实施例中,每层的扰流板10为单块扰流板10便于提高反应器内烟气的与脱硫剂的混合效果,同时提高烟气在反应器中的均匀度,能够起到扰流的作用,提高对烟气的脱硫效果和效率。

31.每层单块布置的扰流板10尺寸的直径或者边长为600-1200mm。优选地,每层单块布置的扰流板10尺寸的直径或者边长为700-1100mm;更优地,每层单块布置的扰流板10尺寸的直径或者边长为750/800/850/900/1000mm。

32.扰流板10为衬满耐磨陶瓷板的圆形钢板,耐磨陶瓷衬板厚度3-6mm,挡板与烟气流向的夹角为30

°‑

60

°

。优选地,耐磨陶瓷衬板厚度3.5/4/4.5/5mm,挡板与烟气流向的夹角为35/40/45/50

°

。优选地,耐磨陶瓷衬板表面光滑便于降低烟气中的颗粒在扰流板10上堆积,同时对扰流板10起到保护作用,避免烟气长时间的流动而影响扰流板10的使用寿命。

33.在实施例中,扰流板10通过固定支架11焊接在反应器本体上,固定支架11的两端固定在反应器本体上。便于提高扰流板10与反应器本体的连接强度,避免长时间使用后出现松动或掉落,便于降低对扰流板10的检修维护成本。优选地,固定支架11为角钢、槽钢或矩形方钢。便于提高固定支架11的安装效果,以及便于提高固定支架11与反应器本体之间的连接强度。

34.在实施例中,喷射点12的数量为3-5个,反应器本体上设置一层喷射点12;优选地,喷射点12设置3/4/5个,喷射点12呈圆周分布在反应器本体内。喷射点12单侧分布,喷射点12之间的间距为800-1500 mm;优选地,本实施例中,喷射点12之间的间距为950/1050/1150/1250mm。

35.本方案采用简单的设施和结构有效地对脱硫剂和烟气进行了混合,提高了脱硫剂的使用率,降低脱硫剂的消耗指标,降低了脱硫剂的损耗和浪费,降低了烟气脱硫的成本,降低了反应器的检修维护成本,提高了反应器的使用寿命。

36.实施例二

37.一种h-sds专用高效脱硫反应器装置,包括矩形状反应器本体13,反应器本体内设

有方形扰流板,扰流板前端设有若干脱硫剂喷射点12,扰流板设置2层,扰流板的整体面积占反应本体面积的42%;扰流板层与层之间的距离为1100mm。

38.本方案反应器本体内部设置扰流板,在扰流板的前端设置多个喷射点12,烟气与喷射点12喷入的脱硫剂在扰流板的作用下,形成紊流,存在较大程度的气流扰动,从而达到充分混合的程度;可以进一步减少脱硫剂的消耗指标,提高脱硫剂的利用率,为企业的运行带来效益;优选地,反应器的空塔流速控制在9m/s,确保脱硫剂与烟气充分接触,并保证反应时间4s;从而降低烟气中的so2浓度,同时能很好的解决现有sds脱硫系统中在烟道中直接喷入脱硫剂带来的运行过程中的消耗量大和脱硫效率低的问题,便于降低运行成本。

39.在实施例中,每层的扰流板14为多块扰流板14组成,便于提高反应器内烟气的与脱硫剂的混合效果,同时提高烟气在反应器中的均匀度,能够起到扰流的作用,提高对烟气的脱硫效果和效率。每层多块布置的扰流板14尺寸为直径或者边长为150-300mm,每块之间的间距为200-400mm。优选地,每层多块布置的扰流板14尺寸为直径或者边长为180-280mm,每块之间的间距为220-350mm;更优地,每层多块布置的扰流板14尺寸为直径或者边长为200/220/240/250mm,每块之间的间距为240/250/280/300mm。

40.在实施例中,扰流板14为衬满耐磨陶瓷板的方形钢板,耐磨陶瓷衬板厚度3-6mm,挡板与烟气流向的夹角为30

°‑

60

°

。优选地,耐磨陶瓷衬板厚度3.5/4/4.5/5mm,挡板与烟气流向的夹角为35/40/45/50

°

。优选地,耐磨陶瓷衬板表面光滑便于降低烟气中的颗粒在扰流板14上堆积,同时对扰流板14起到保护作用,避免烟气长时间的流动而影响扰流板14的使用寿命。

41.在实施例中,方形扰流板14通过固定支架11焊接在反应器本体上,固定支架11的两端固定在反应器本体上。便于提高扰流板14与反应器本体的连接强度,避免长时间使用后出现松动或掉落,便于降低对扰流板14的检修维护成本。优选地,固定支架11为角钢、槽钢或矩形方钢。便于提高固定支架11的安装效果,以及便于提高固定支架11与反应器本体之间的连接强度。

42.在实施例中,喷射点12的数量为3-5个,反应器本体上设置一层喷射点12;优选地,喷射点12设置3/4/5个,喷射点12呈圆周分布在反应器本体内;喷射点12对冲错位分布,喷射点12之间的间距为600-1200 mm,喷射点12上设有喷枪3。更优地,喷射点12之间的间距为800/1000/1100 mm。

43.本方案采用简单的设施和结构有效地对脱硫剂和烟气进行了混合,提高了脱硫剂的使用率,降低脱硫剂的消耗指标,降低了脱硫剂的损耗和浪费,降低了烟气脱硫的成本,降低了反应器的检修维护成本,提高了反应器的使用寿命。

44.实施例三

45.本发明在安装使用过程中,包括炉体1,炉体1包括各类燃煤炉窑及焦炉、高炉,炉体1的烟气出口上设有尾部换热器2,然后通过烟气管道在换热器2的下端设有反应器装置4,在反应器装置4的前端设有若干脱硫剂喷枪3和烟温调节装置8,反应器装置4的后端设有用于控制烟气温度的热电偶5,之后通过布袋除尘器6对烟气中的粉尘进行收集,收集完粉尘后的烟气往外界排出,排出前通过烟气在线监测装置7的检测,保证烟气达到排放标准。

46.以上所述是本发明较佳实施例及其所运用的技术原理,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下,任何基于本发明技术方案基础上的等效变换、

简单替换等显而易见的改变,均属于本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1