一种金属切削液屑分离装置的制作方法

1.本实用新型涉及金属切削相关领域,尤其涉及一种金属切削液屑分离装置。

背景技术:

2.金属切削是金属成形工艺中的材料去除加成形方法,在当今的机械制造中仍占有很大的比例,金属切削过程是工件和刀具相互作用的过程,刀具从待加工工件上切除多余的金属,并在控制生产率和成本的前提下,使工件得到符合设计和工艺要求的几何精度、尺寸精度和表面质量。

3.在金属切削时,会有大量的切削液混合着碎屑进行排放,这时候需要使用金属切削液屑分离装置对液屑分离,但是在分离的过程中,往往需要对切削液进行离心分离,会使得切削液喷溅,造成污染和影响切削液分离效率。

技术实现要素:

4.因此,为了解决上述不足,本实用新型提供一种金属切削液屑分离装置。

5.为了实现上述目的,本实用新型采取以下技术方案:一种金属切削液屑分离装置,包括支撑架、支撑座、固定盘、电机、离心筒和排放密封机构,所述支撑架与支撑座的底部相固定,所述支撑座与固定盘的右端固定连接,所述固定盘的底部嵌入安装有电机,所述电机的输出端与离心筒传动连接,所述排放密封机构安装于固定盘,所述排放密封机构包括连接杆、摆动机构、竖管、定位框和导流板,所述连接杆的后端与支撑架相固定,所述连接杆的前端设置有摆动机构,所述竖管的底部与固定盘相固定,所述竖管的前端安装有定位框,所述定位框与导流板的前端相固定。

6.可选的,所述摆动机构包括活动座、气缸、摆动臂、转动轴、转动座、承接块、密封板和密封垫,所述活动座与连接杆的前端相固定,所述活动座采用转轴与气缸的底部转动连接,所述气缸与摆动臂的前端转动配合,所述摆动臂的后端设置有转动轴,所述转动轴与转动座的内侧活动连接,所述转动轴安装于承接块的前端,所述承接块与密封板的前端固定连接,所述密封板与密封垫的顶部粘贴固定。

7.可选的,所述密封板和密封垫均呈圆盘结构,密封垫的高度大于密封板的高度。

8.可选的,所述转动座共设置有两组,转动座沿转动轴的左右两侧相对设置。

9.可选的,所述摆动臂呈倾斜状设置,摆动臂与气缸夹角设置。

10.可选的,所述气缸的顶部呈u形结构,摆动臂嵌入于气缸的顶部凹槽内。

11.可选的,所述导流板的顶部为光滑状,导流板沿与定位框的后端倾斜设置。

12.可选的,所述定位框的横截面呈倒u字形结构,摆动机构的后端嵌入于竖管内。

13.可选的,所述导流板为不锈钢材质,抗腐蚀性强。

14.可选的,所述定位框为合金钢材质,硬度高。

15.本实用新型的有益效果:

16.本实用新型通过设置了排放密封机构,在切削液排放时,通过竖管与排放管相连

接,同时导流板能够对切削液进行导流,使切削液往后端排放,实现对切削液进行快速排放。

17.本实用新型通过设置了摆动机构,当要进行离心运动时,气缸进行伸长,通过摆动臂带动转动轴在转动座内侧进行逆时针转动,使转动轴通过承接块带动密封板上的密封垫嵌入于固定盘的顶部,实现对固定盘顶部的密封,防止切削液喷溅。

附图说明

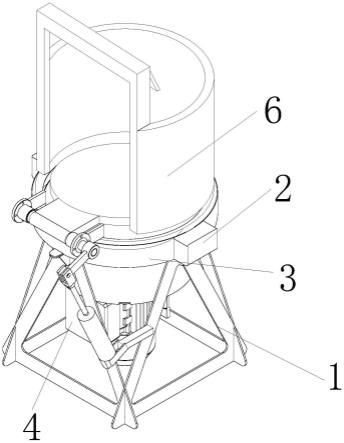

18.图1是本实用新型立体结构示意图;

19.图2是本实用新型固定盘内部结构示意图;

20.图3是本实用新型排放密封机构立体结构示意图;

21.图4是本实用新型摆动机构立体结构示意图;

22.图5是本实用新型摆动机构局部剖面结构示意图。

23.其中:支撑架-1、支撑座-2、固定盘-3、电机-4、离心筒-5、排放密封机构-6、连接杆-61、摆动机构-62、竖管-63、定位框-64、导流板-65、活动座-621、气缸-622、摆动臂-623、转动轴-624、转动座-625、承接块-626、密封板-627、密封垫-628。

具体实施方式

24.为了进一步解释本实用新型的技术方案,下面通过具体实施例进行详细阐述。

25.在本实用的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用的限制。

26.在本实用中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用中的具体含义。

27.请参阅图1-2,本实用新型提供一种金属切削液屑分离装置,包括支撑架1、支撑座2、固定盘3、电机4、离心筒5和排放密封机构6,支撑架1与支撑座2的底部相固定,支撑座2与固定盘3的右端固定连接,固定盘3的底部嵌入安装有电机4,电机4的输出端与离心筒5传动连接,排放密封机构6安装于固定盘3。

28.通过将金属切削液排放至离心筒5内,随后电机4带动离心筒5进行离心运动,从而使离心筒5将切削液甩出,剩余铁屑附着于离心筒5内壁,实现液屑分离。

29.请参阅图3,本实用新型提供一种金属切削液屑分离装置,排放密封机构6包括连接杆61、摆动机构62、竖管63、定位框64和导流板65,连接杆61的后端与支撑架1相固定,连接杆61的前端设置有摆动机构62,竖管63的底部与固定盘3相固定,竖管63的前端安装有定位框64,定位框64与导流板65的前端相固定。

30.此外,导流板65的顶部为光滑状,导流板65沿与定位框64的后端倾斜设置;定位框

64的横截面呈倒u字形结构,摆动机构62的后端嵌入于竖管63内,利于起到使密封板627和密封垫628平稳摆动的作用;导流板65为不锈钢材质,抗腐蚀性强;定位框64为合金钢材质,硬度高。

31.与现有技术相比,在切削液排放时,通过竖管63与排放管相连接,同时导流板65能够对切削液进行导流,使切削液往后端排放,实现对切削液进行快速排放。

32.请参阅图4-5,本实用新型提供一种金属切削液屑分离装置,摆动机构62包括活动座621、气缸622、摆动臂623、转动轴624、转动座625、承接块626、密封板627和密封垫628,活动座621与连接杆61的前端相固定,活动座621采用转轴与气缸622的底部转动连接,气缸622与摆动臂623的前端转动配合,摆动臂623的后端设置有转动轴624,转动轴624与转动座625的内侧活动连接,转动轴624安装于承接块626的前端,承接块626与密封板627的前端固定连接,密封板627与密封垫628的顶部粘贴固定。

33.此外,密封板627和密封垫628均呈圆盘结构,密封垫628的高度大于密封板627的高度;转动座625共设置有两组,转动座625沿转动轴624的左右两侧相对设置;摆动臂623呈倾斜状设置,摆动臂623与气缸622夹角设置;气缸622的顶部呈u形结构,摆动臂623嵌入于气缸622的顶部凹槽内,利于起到使摆动臂623平稳摆动的作用。

34.与现有技术相比,当要进行离心运动时,气缸622进行伸长,通过摆动臂623带动转动轴624在转动座625内侧进行逆时针转动,使转动轴624通过承接块626带动密封板627上的密封垫628嵌入于固定盘3的顶部,实现对固定盘3顶部的密封,防止切削液喷溅。

35.本实用新型提供一种金属切削液屑分离装置,本实用新型通过设置了排放密封机构6,在切削液排放时,通过竖管63与排放管相连接,同时导流板65能够对切削液进行导流,使切削液往后端排放,实现对切削液进行快速排放;当要进行离心运动时,气缸622进行伸长,通过摆动臂623带动转动轴624在转动座625内侧进行逆时针转动,使转动轴624通过承接块626带动密封板627上的密封垫628嵌入于固定盘3的顶部,实现对固定盘3顶部的密封,防止切削液喷溅。

36.本实用新型的控制方式是通过人工启动和关闭开关来控制,动力元件的接线图与电源的提供属于本领域的公知常识,并且本实用新型主要用来保护机械装置,所以本实用新型不再详细解释控制方式和接线布置。

37.本实用新型的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,电源的提供也属于本领域的公知常识,并且本实用新型主要用来保护机械装置,所以本实用新型不再详细解释控制方式和电路连接。

38.以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1