一种一次性层析系统结构的制作方法

1.本实用新型涉及一种一次性层析系统结构,属于层析技术领域。

背景技术:

2.层析的目的是将性质有差异的物质分开,这些物质跟层析填料的结合力强弱有区别,通过改变溶液环境,就能使不同的物质从层析填料上依次解离下来,从而实现分离纯化的目的,该过程中,所述物质均为液体状态。这个过程需要通过层析系统精确控制流速和梯度,采用多个检测器监测层析过程,并且采集图谱判断分离效果,保证数据的可追溯性。

3.当前国内用户使用的一次性层析系统的入口管路多采用排式设计,不同入口的样品存在交叉污染的风险,影响装置的工作效果,同时层析柱仅可切换在线与旁路,无法切换正向与反向,不符合实际应用,影响装置的实用性。

技术实现要素:

4.本实用新型的目的在于克服现有技术中的不足,提供一种一次性层析系统结构,解决一次性层析系统入口管路容易出现交叉污染,层析柱仅可切换在线与旁路,无法切换正向与反向的问题。

5.为解决上述技术问题,本实用新型是采用下述技术方案实现的:

6.本实用新型提供了一种一次性层析系统结构,包括柜体,所述柜体上设有动力机构、气泡陷阱机构、柱位切换机构、检测器和输出机构,所述动力机构通过所述气泡陷阱机构与所述柱位切换机构连通,所述柱位切换机构通过所述检测器与所述输出机构连通;

7.所述动力机构包括一个或两个动力泵,所述动力泵设有泵出口管和多通路入口管,所述多通路入口管的各通路呈发散状,所述柜体上设有与所述多通路入口管相匹配的系统入口夹管阀;

8.所述柱位切换机构包括切换管和五个柱位夹管阀,所述切换管通过多个管一连通第一层析柱连接口,所述切换管通过多个管二连通第二层析柱连接口,所述第一层析柱连接口与所述第二层析柱连接口均与层析柱连通,所述切换管、所述管一和所述管二形成横向的日字型结构,五个所述柱位夹管阀分别位于柱位切换机构的左上、左下、正中、右上和右下,通过所述柱位夹管阀调整所述柱位切换机构各通路的开闭,实现切换柱位的正向、反向与旁路。

9.进一步地,所述气泡陷阱机构包括连接管和设于所述柜体上的气泡陷阱,所述连接管与所述泵出口管和所述切换管连通,所述气泡陷阱通过气泡陷阱入口管和气泡陷阱出口管与所述连接管连通,所述柜体上设有与所述连接管、所述气泡陷阱入口管和所述气泡陷阱出口管相匹配的气泡陷阱夹管阀,通过气泡陷阱夹管阀切换气泡陷阱机构的在线与旁路,所述气泡陷阱上设有排气管,所述柜体上设有与所述排气管相匹配的排气管夹管阀。

10.进一步地,所述气泡陷阱低于所述柱位切换机构,所述气泡陷阱上设有液位计。

11.进一步地,所述柜体上设有电脑和键盘,所述柜体上设有多个活动连接的脚轮。

12.进一步地,所述输出机构包括多通路出口管,所述多通路出口管与所述切换管连通,所述多通路出口管的各通路呈发散状,所述柜体上设有与所述多通路出口管相匹配的系统出口夹管阀。

13.进一步地,所述多通路入口管的其中一个通路上设有气泡检测器,所述气泡检测器上设有电缆,所述气泡检测器的位置可调。

14.进一步地,所述柱位切换机构两端分别设有柱前压力传感器和柱后压力传感器,所述泵出口管上与所述气泡陷阱和所述柱位切换机构之间分别设有第一流量计和第二流量计。

15.进一步地,所述检测器包括设于所述柱位切换机构靠近所述输出机构一端的ph/电导检测器和uv检测器。

16.进一步地,所述动力泵为两个,两个所述泵出口管的交汇处和所述气泡陷阱后分别设有第一排液口和第二排液口,所述柜体上设有与所述第一排液口和所述第二排液口相匹配的排液口夹管阀。

17.进一步地,所述动力泵为隔膜泵或蠕动泵,所述柜体上设有支撑架。

18.与现有技术相比,本实用新型所达到的有益效果:

19.1、该一次性层析系统结构,通过多通路入口管的各通路呈发散状设计,有效避免不同通路中的液体物质出现交叉污染的风险,通过五个柱位夹管阀的配合,使得层析柱可切换正向、反向与旁路,符合实际应用,保证了装置的工作效果与实用性;

20.2、本实用新型的气泡陷阱的位置低于柱位切换机构,流路自下而上,有利于气泡的排出,液位计用于控制气泡陷阱中的液面高度,可有效避免气泡进入层析柱中。

附图说明

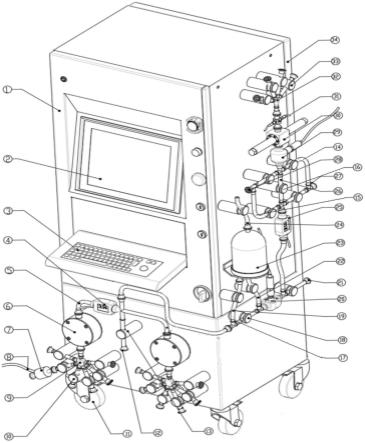

21.图1是根据本实用新型实施例提供的一次性层析系统结构的立体结构示意图。

22.图中:1、柜体;2、电脑;3、键盘;4、第一流量计;5、泵出口管;6、动力泵;7、气泡检测器;8、电缆;9、多通路入口管;10、系统入口夹管阀;11、脚轮;12、第一排液口;13、排液口夹管阀;14、管一;15、管二;16、柱位夹管阀;17、连接管;18、气泡陷阱夹管阀;19、气泡陷阱入口管;20、柱前压力传感器;21、第二排液口;22、气泡陷阱出口管;23、气泡陷阱;24、排气管;25、第二流量计;26、切换管;27、第一层析柱连接口;28、第二层析柱连接口;29、柱后压力传感器;30、ph/电导检测器;31、uv检测器;32、多通路出口管;33、系统出口夹管阀;34、支撑架。

具体实施方式

23.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

24.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、

ꢀ“

底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指

示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

25.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

26.如图1所示,本实用新型提供了一种一次性层析系统结构,包括柜体1,所述柜体1上设有动力机构、气泡陷阱机构、柱位切换机构、检测器和输出机构,所述动力机构通过所述气泡陷阱机构与所述柱位切换机构连通,所述柱位切换机构通过所述检测器与所述输出机构连通;所述动力机构包括一个或两个动力泵6,所述动力泵6设有泵出口管5和多通路入口管9,所述多通路入口管9的各通路呈发散状,所述柜体1上设有与所述多通路入口管9相匹配的系统入口夹管阀10;所述柱位切换机构包括切换管26和五个柱位夹管阀16,所述切换管26通过多个管一14连通第一层析柱连接口27,所述切换管26通过多个管二15连通第二层析柱连接口28,所述第一层析柱连接口27与所述第二层析柱连接口28均与层析柱连通,所述切换管26、所述管一14和所述管二15形成横向的日字型结构,五个所述柱位夹管阀16分别位于柱位切换机构的左上、左下、正中、右上和右下,通过所述柱位夹管阀16调整所述柱位切换机构各通路的开闭,实现切换柱位的正向、反向与旁路,所述动力泵6为隔膜泵或蠕动泵,所述柜体1上设有支撑架34。

27.具体地,工作时,液体物质通过多通路入口管9进入动力泵6的内部,而后从泵出口管5排出,通过气泡陷阱机构之后,进入柱位切换机构的内部,而后通过第一层析柱连接口27或第二层析柱连接口28进入层析柱的内部进行层析工作,而后从另一个层析柱连接口流回至柱位切换机构的内部,最后液体物质通过检测器从输出机构排出,多通路入口管9和多通路出口管32的各通路呈发散状,可有效避免不同通路中的液体物质出现交叉污染的风险,根据实际的工作需要,可通过五个柱位夹管阀16控制柱位切换机构各通路的开闭,实现切换柱位的正向、反向或旁路,当正中柱位夹管阀16开启,其余柱位夹管阀16关闭时,柱位处于旁路状态,溶液可不经过层析柱直接流向柱后检测器和输出机构;当左下、右上柱位夹管阀16开启,其余柱位夹管阀16关闭时,柱位为正向或反向其中之一;当左上、右下柱位夹管阀16开启,其余柱位夹管阀16关闭时,柱位为正向或反向其中的另一状态,本实用新型通过多通路入口管9的各通路呈发散状设计,有效避免不同通路中的液体物质出现交叉污染的风险,通过五个柱位夹管阀16的配合,使得层析柱可切换正向、反向与旁路,符合实际应用需要,保证了装置的工作效果与实用性,其中,可选地,多通路入口管9的通路数量为六个或其它数量,支撑架34保证了装置结构的稳定性,动力泵6为隔膜泵或蠕动泵,具有低剪切力,保证物质不失活的特点。

28.一种实施例,所述气泡陷阱机构包括连接管17和设于所述柜体1上的气泡陷阱23,所述连接管17与所述泵出口管5和所述切换管26连通,所述气泡陷阱23通过气泡陷阱入口管19和气泡陷阱出口管22与所述连接管17连通,所述柜体1上设有与所述连接管17、所述气泡陷阱入口管19和所述气泡陷阱出口管22相匹配的气泡陷阱夹管阀18,通过气泡陷阱夹管

阀18切换气泡陷阱机构的在线与旁路,所述气泡陷阱23上设有排气管24,所述柜体1上设有与所述排气管24相匹配的排气管夹管阀。

29.具体地,当液体物质经过气泡陷阱机构时,根据实际的工作需要,可选择打开或者关闭气泡陷阱夹管阀18,控制气泡陷阱机构的在线或旁路,保证了装置的实用性,当连接管17上的气泡陷阱夹管阀18开启,其余两个气泡陷阱夹管阀18关闭时,气泡陷阱机构处于旁路状态,液体物质可不经过气泡陷阱23直接进入柱位切换机构,当连接管17上的气泡陷阱夹管阀18关闭,其余两个气泡陷阱夹管阀18开启时,液体物质依次经过气泡陷阱入口管19、气泡陷阱23和气泡陷阱出口管22,气泡陷阱23对于液体物质中的气泡起到分离作用,分离出的气泡通过排气管24排出。

30.本实施例中,所述气泡陷阱23低于所述柱位切换机构,流路自下而上,有利于气泡的排出,所述气泡陷阱23上设有液位计,液位计用于控制气泡陷阱23中的液面高度,可有效避免气泡进入层析柱中。

31.一种实施例,所述柜体1上设有电脑2和键盘3,所述柜体1上设有多个活动连接的脚轮11,柜体1用于储存电气件,其内部具有散热机构,电脑2可选择键盘3控制或触屏控制,键盘3为可折叠设计,节省空间,便于清洁,脚轮11便于装置进行移动。

32.一种实施例,所述输出机构包括多通路出口管32,所述多通路出口管32与所述切换管26连通,所述多通路出口管32的各通路呈发散状,所述柜体1上设有与所述多通路出口管32相匹配的系统出口夹管阀33,可选地,多通路出口管32的通路数量为四个或其它数量。

33.一种实施例,所述多通路入口管9的其中一个通路上设有气泡检测器7,所述气泡检测器7上设有电缆8,所述气泡检测器7的位置可调,气泡检测器7对于进入多通路入口管9的液体物质进行气泡监测工作,如检测到气泡,可切换工作模式为淋洗、洗脱模式,避免气泡进入层析柱内,保证了装置工作时的稳定性。

34.一种实施例,所述柱位切换机构两端分别设有柱前压力传感器20和柱后压力传感器29,所述泵出口管5上与所述气泡陷阱23和所述柱位切换机构之间分别设有第一流量计4和第二流量计25,第一流量计4和第二流量计25配合,可精准控制动力泵6的流速与梯度,柱前压力传感器20和柱后压力传感器29配合,可通过设定压力报警值有效保护层析柱。

35.一种实施例,所述检测器包括设于所述柱位切换机构靠近所述输出机构一端的ph/电导检测器30和uv检测器31,便于实时监测工艺参数并生成图谱,保证了装置的工作效果。

36.一种实施例,所述动力泵6为两个,两个所述泵出口管5的交汇处和所述气泡陷阱23后分别设有第一排液口12和第二排液口21,所述柜体1上设有与所述第一排液口12和所述第二排液口21相匹配的排液口夹管阀13,两个排液口夹管阀13打开时,第一排液口12与第二排液口21配合,便于将整个流路中的液体物质排空,保证了装置的实用性。

37.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1