一种混料机的制作方法

1.本技术涉及超氧化钾生产设备的领域,尤其是涉及一种混料机。

背景技术:

2.在进行超氧化钾片的生产过程中,需要将超氧化钾粉与相关添加剂进行混合,以保证后续生产过程中超氧化钾状态的稳定性。

3.但是现有的混料机只是简单的通过搅拌杆对混合料进行搅拌,这种混料方式原料混合的效果较差,影响超氧化钾片的生产效率,有待改进。

技术实现要素:

4.为了提高原料的混合效果,本技术提供一种混料机。

5.本技术提供的一种混料机采用如下的技术方案:

6.一种混料机,包括工作台、混料筒以及设置于所述混料筒内的搅拌装置,所述搅拌装置用于对所述混料筒内的原料进行搅拌,所述工作台的两端均竖直设置有支撑架,所述混料筒设置于一对所述支撑架之间,且所述支撑架和所述混料筒转动连接,所述工作台上还设置有用于驱动所述混料筒沿所述支撑架转动的驱动机构。

7.通过采用上述技术方案,通过设置混料筒可转动的混料机,实现了原料搅拌的同时实现了原料的翻动,有效提高了原料的混合效果,进而有利于提升超氧化钾片的生产效率。

8.可选的,所述驱动机构包括驱动齿圈、驱动电机和驱动齿轮,所述驱动齿圈套设于所述混料筒上,所述驱动电机水平设置于所述工作台上并位于所述混料筒的下方,所述驱动齿轮设置于所述驱动电机上并与所述驱动齿圈啮合传动。

9.通过采用上述技术方案,通过设置结构简单且工作稳定的驱动机构,实现了混料筒的稳定旋转驱动,有效提高了原料的混合效果,保证了超氧化钾片的生产效率。

10.可选的,其中一个所述支撑架的下端与所述工作台相铰接,所述工作台上设置有位于另一个所述支撑架下方的辅助槽,所述辅助槽内竖直设置有升降液压缸,且所述升降液压缸自由端与另一个所述支撑架相铰接。

11.通过采用上述技术方案,当对混合均匀的原料进行输出时,控制升降液压缸自由端向外扩张,进而带动与其相连接的支撑架向上运动,使混料筒倾斜设置,便于原料向外输出。通过设置可调整倾斜角度的混料筒,有助于提高原料向外输出的效率,进而有助于提高超氧化钾片的生产效率。

12.可选的,所述混料筒上靠近所述升降液压缸的一端设置有多个进料管,且所述进料管上设置有单向阀,所述混料筒上背离所述升降液压缸的一端设置有出料口,且所述混料筒上设置有与所述出料口相连通的出料仓,所述混料筒上滑动连接有用于覆盖所述出料口的滑盖,且与所述滑盖可拆卸连接,所述混料筒上还设置有用于锁定所述滑盖工作状态的锁定机构。

13.通过采用上述技术方案,当输入原料时,只需将原料管与相应的进料管相连即可;当输出原料时,首先控制混料筒抬升一定角度,然后解除锁定机构对滑盖的锁定状态并驱动滑板滑移,使出料口开始,此时即可实现原料的快速输出。通过结构简单且操作方便的进料机构和出料机构,实现了原料的便捷输入和输出,有助于提高原料的混合效率,进而提高超氧化钾片的生产效率。

14.可选的,所述锁定机构包括锁定杆和锁定弹簧,所述混料筒端面上设置有滑槽,所述锁定杆嵌设于所述滑槽内并与所述滑槽滑动连接,所述锁定弹簧设置于所述滑槽内并用于驱动所述锁定杆沿所述滑槽向外滑移,所述滑盖上设置有用于供所述锁定杆嵌入卡接的锁定槽,且当所述滑盖对所述出料口进行封闭时,所述锁定槽与所述滑槽相连通。

15.通过采用上述技术方案,当对滑盖进行锁定时,首先驱动锁定杆沿滑槽向内滑移,随后驱动滑盖滑移并对出料口进行覆盖,此时锁定槽与滑槽相连通,接着松开锁定杆,锁定杆在弹簧的驱动作用下沿滑槽向外滑移并嵌入锁定槽内,即可实现滑盖的锁定。通过设置结构简单且操作方便的锁定机构,实现了滑盖的便捷锁定,保证了滑盖的正常的工作状态。

16.可选的,所述搅拌装置包括搅拌杆和搅拌电机,所述搅拌杆水平设置于所述混料筒内并与所述混料筒转动连接,且所述搅拌杆上沿其长度方向间隔交替设置有多个搅拌桨,所述搅拌电机设置于所述混料筒一端上并用于驱动所述搅拌杆转动。

17.通过采用上述技术方案,通过设置简单且工作稳定的搅拌装置,实现了对混料筒内原料的均匀搅拌,配合混料筒的旋转,有效提高了原料的混合效果。

18.可选的,所述工作台下端面沿其长度方向均匀设置有多对滚轮。

19.通过采用上述技术方案,通过设置滚轮,便于工作人员根据需要移动混料装置的位置。

20.可选的,所述工作台下端面沿其长度方向均匀设置有多个多对安装槽,所述安装槽内竖直设置有收缩液压缸,且所述滚轮设置于所述收缩液压缸自由端的末端。

21.通过采用上述技术方案,通过设置可隐藏收纳的滚轮,既实现了混料机便捷移动,又保证了混料机工作状态的稳定性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.通过设置混料筒可转动的混料机,实现了原料搅拌的同时实现了原料的翻动,有效提高了原料的混合效果,进而有利于提升超氧化钾片的生产效率;

24.通过设置结构简单且工作稳定的驱动机构,实现了混料筒的稳定旋转驱动,有效提高了原料的混合效果,保证了超氧化钾片的生产效率;

25.通过设置可调整倾斜角度的混料筒,有助于提高原料向外输出的效率,进而有助于提高超氧化钾片的生产效率,同时通过结构简单且操作方便的进料机构和出料机构,实现了原料的便捷输入和输出,有助于进一步提高原料的混合效率,进而进一步提高超氧化钾片的生产效率。

附图说明

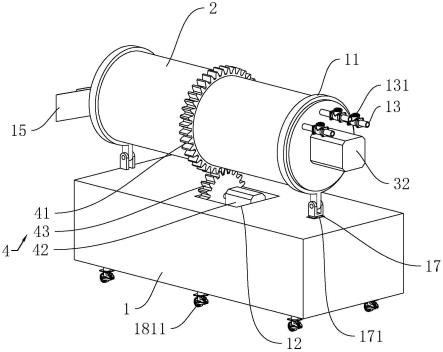

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例中混料筒的内部结构示意图。

28.图3是本技术实施例中滑盖和锁定机构的连接关系示意图。

29.图4是图3中a区域的局部放大示意图。

30.图5是本技术实施例中收缩液压缸与工作台的连接关系示意图。

31.附图标记说明:1、工作台;11、支撑架;12、驱动槽;13、进料管;131、单向阀;14、出料口;15、出料仓;16、滑槽;17、辅助槽;171、升降液压缸;18、安装槽;181、收缩液压缸;1811、滚轮;2、混料筒;3、搅拌装置;31、搅拌杆;311、搅拌桨;32、搅拌电机;4、驱动机构;41、驱动齿圈;42、驱动电机;43、驱动齿轮;5、滑盖;51、锁定槽;6、锁定机构;61、锁定杆;62、锁定弹簧。

具体实施方式

32.以下结合附图对本技术作进一步详细说明。

33.本技术实施例公开一种混料机。

34.参照图1、图2,一种混料机,包括工作台1、混料筒2和设置于混料筒2内的搅拌装置3。搅拌装置3包括搅拌杆31和搅拌电机32,搅拌杆31设置于混料筒2内并沿混料筒2的长度方向设置,且搅拌杆31和混料筒2转动连接,搅拌杆31上沿其长度方向设置有多个搅拌桨311,多个搅拌桨311间隔交替设置,相邻的搅拌桨311之间的距离一致,搅拌电机32设置于混料筒2的其中一端面并用于驱动搅拌杆31转动,以在搅拌杆31转动的过程中搅拌桨311对混料筒2内的原料进行搅拌,实现原料的均匀混合。

35.参照图1,工作台1水平设置,且工作台1上端面的两端均竖直设置有支撑架11,混料筒2水平设置于工作台1上方并位于一对支撑架11之间,且混料筒2的两端分别穿设于一对支撑架11内并与支撑架11转动连接。

36.参照图1,工作台1上设置有驱动机构4,驱动机构4用于驱动混料筒2沿支撑架11转动,进而实现原料的翻动,配合搅拌装置3一起使用,有效提高混料机整体的混料效果。驱动机构4包括驱动齿圈41、驱动电机42和驱动齿轮43。

37.参照图1,驱动齿圈41套设于混料筒2的中部并与混料筒2固定连接,工作台1上设置有位于驱动齿圈41下方的驱动槽12,驱动电机42水平设置于驱动槽12内,驱动齿轮43设置于驱动电机42上并与驱动齿轮43啮合传动,以通过驱动齿轮43和驱动齿圈41的配合实现混料筒2的稳定旋转驱动。

38.参照图1,混料筒2设置有搅拌电机32的一端连通设置有多个进料管13,且进料管13上均设置有单向阀131,以实现原料的便捷输入。

39.参照图2、图3,混料筒2背离搅拌电机32的一端设置有出料口14,混料筒2上设置有用于控制出料口14启闭的滑盖5,滑盖5和混料筒2滑动连接并可拆卸连接,以实现出料口14便捷启闭控制。同时混料筒2上设置有与出料口14相连通的出料仓15,以便将原料输出至指定容器内进行存储。

40.参照图3、图4,混料筒2上设置有用于锁定机构6,锁定机构6用于对滑盖5的工作状态进行锁定,进而保证出料口14的封闭状态的稳定性。锁定机构6包括锁定杆61和锁定弹簧62。

41.参照图3、图4,混料筒2端面上设置有滑槽16,滑槽16垂直于滑盖5的长度方向设置,锁定杆61和锁定弹簧62均设置于滑槽16内,且锁定杆61与滑槽16滑动连接,锁定弹簧62用于驱动锁定杆61沿滑槽16向外滑移,滑盖5顶部设置有用于连通滑槽16的锁定槽51,且当

滑盖5对出料口14进行封闭时,滑槽16和锁定槽51相连通,锁定槽51用于供锁定杆61背离锁定弹簧62的一端嵌入卡接,以实现滑盖5工作状态的锁定。

42.参照图1,位于混料筒2设置有出料口14一端的支撑架11的下端与工作台1相铰接,工作台1上靠近进料管13的一端设置有辅助槽17,辅助槽17内竖直设置有升降液压缸171,且升降液压缸171自由端的末端与靠近出料管一端的支撑架11相铰接,以便实现混料筒2的抬升,进而实现原料的便捷输出。

43.因此,当输出混料筒2内的原料时,首先控制升降液压缸171动作并抬升混料筒2设置有搅拌电机32的一端,使混料筒2整体倾斜设置,随后驱动锁定杆61沿滑槽16向内滑移,使锁定杆61和锁定槽51相互脱离,然后控制滑盖5滑移并开启出料口14,此时原料沿出料口14和出料仓15输送至容器内,实现原料的输出。

44.当对出料口14进行封闭时,首先驱动锁定杆61沿滑槽16向内滑移,随后驱动滑盖5滑移并对出料口14进行覆盖,当锁定槽51与滑槽16相连通时,松开锁定杆61,锁定杆61在弹簧的驱动作用下沿滑槽16向外滑移并嵌入锁定槽51内,即可实现滑盖5工作状态的便捷锁定。

45.参照图1、图5,工作台1下端面设置有多对安装槽18,多对安装槽18沿工作台1的长度方向均匀设置,且安装槽18内均竖直设置有收缩液压缸181,收缩液压缸181自由端的末端设置有滚轮1811,以通过收缩液压缸181实现滚轮1811收纳状态和工作状态的便捷转换,进而实现混料机便捷移动的同时实现混料机的工作状态的固定。

46.因此,当移动混料机时,控制收缩液压缸181动作并使自由端向外伸张,滚轮1811沿安装槽18向外延伸并与地面抵触,此时工作人员即可移动混料机;当混料机移动至合适位置后,控制收缩液压缸181动作并使自由端向内收缩,滚轮1811沿安装槽18向内收缩,此时工作台1底部与地面相接触,混料机固定在合适位置。

47.本技术实施例一种混料机的实施原理为:当对原料进行均匀混合时,首先通过进料管13向混料筒2内注入原料,然后启动搅拌电机32和驱动电机42,搅拌电机32驱动搅拌杆31和搅拌桨311对混料筒2内原料进行搅拌的同时驱动电机42通过驱动齿轮43和驱动齿圈41控制混料筒2进行转动,进而搅拌的同时实现原料的翻动,保证原料的混合效果。

48.当完成原料的混合工作时,控制搅拌电机32和驱动电机42停止动作,然后控制升降液压缸171动作并抬升混料筒2一端,使混料筒2倾斜设置,随后开启出料口14,即可通过出料仓15将原料输出至指定容器内,完成原料的输出工作。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1