一种氟代碳酸乙烯酯的生产装置的制作方法

1.本实用新型涉及锂电池添加剂技术领域,具体涉及一种氟代碳酸乙烯酯的生产装置。

背景技术:

2.氟代碳酸乙烯酯(fec)作为一种电解液添加液,随着近年来锂电池产业和新能源汽车等下游行业的发展需求逐年增加。往电解液添加氟代碳酸乙烯酯后,能在电极上形成性能优良的固态电解质界面,提高了电池的安全性和使用寿命。

3.目前fec主要合成路线主要以碳酸乙烯酯(ec)为原料,通过添加过量氯气氯化成一氯碳酸乙烯酯(cec),cec纯化后和氟化试剂发生反应,得到目标产物fec。现有技术中常采用过量氯气以确保ec充分反应,但会带来含氯的副产物多,且ec、cl2原料转化率不高,副产物产率太高,经济性不好。

4.cn 114736185 a一种超纯氟代碳酸乙烯酯节能生产工艺及系统,采用过量的ec与氯代试剂在光的作用下氯化生成cec,氯代反应产物包括cec及未反应的ec;以ec为溶剂,ce与氟化试剂反应生成氟代碳酸乙烯酯(fec);氟代反应产物经固液分离得到固体混合盐和液体,将液体提纯得到目标产品氟代碳酸乙烯酯。该发明采用ec过量,能实现连续生产,减少副产物生成,保证原料利用率,提升单套设备产能和经济效益,适用于电子级fec的工业化生产

5.但由于ec和氯代试剂(cl2)光照催化反应过程较为缓慢,现有工艺系统存在原料ec与cl2在反应釜中接触时间较短且cl2分布不均的问题,因此ec氯化生成cec步骤需要消耗大量cl2,同时氯化反应时间至少需要2-3h,以尽可能多地保证ec更好的转化生成cec产品,通常cl2与原料ec的摩尔比至少在1.5倍以上,导致大量未反应cl2浪费,且氯化反应步骤生成盐酸和次氯酸钠的副产品数量较大,非常影响产品经济性,同时后续cec进行氟化时还需要引入大量新的溶剂(如dmc),不仅影响产品纯度,还会造成整个系统能耗利用率不高的问题。

6.因此,为了提升氟代碳酸乙烯酯工艺的稳定性、经济性,亟需一种新的氟代碳酸乙烯酯的生产系统。

技术实现要素:

7.本实用新型针对现有技术中氟代碳酸乙烯酯的反应体系存在氯气和ec反应速度慢,反应不完全导致的氯气副产物多,原料利用率不高等问题,提供一种氟代碳酸乙烯酯的生产装置,将ec和氯气高速混合,再经多级折流光解塔反应,在光照下充分接触反应,保证整个工艺可以实现连续生产,同时不易产生二氯类废液,降低副产物,提高整个装置的经济性。

8.为实现上述目的,本实用新型采用的技术方案是:

9.一种氟代碳酸乙烯酯的生产装置,包括气洗塔、粗镏塔、合成反应釜、脱溶塔、尾气

处理单元和提纯单元,还包括多级折流光解塔和多级气液混合器;

10.所述折流光解塔的物料进口设于塔下部,物料进口处设有气液混合器,液体出口设于塔上部,气体出口设于塔顶;所述折流光解塔气体出口与尾气处理单元连接;上一级折流光解塔液相出口连接下一级折流光解塔前的液相混合器,最后一级折流光解塔液相出口与气洗塔连接,气洗塔与粗镏塔、合成反应釜、脱溶塔和提纯单元依次连接;

11.所述气液混合器设有液体进口和氯气进口,氯气以高速冲入气液混合器与液体物料混合,形成气液共混状态后送入折流光解塔中进行反应;

12.所述折流光解塔内设有设有错位分布的折流板,所述折流板一端与反应塔内壁连接,另一端与反应塔内壁间保留物料流动通道,折流板外圈设有紫光灯或蓝光灯。

13.本实用新型设计多级气液混合器和多级折流光解塔,气液混合器中氯气以高速冲入气液混合器与液体物料混合,使得两种物料得到充分接触,形成气液共混状态后送入折流光解塔中进行反应;折流光解塔塔内物料通道通过折流板增加气液混合物料流动行程,并在每个折流板上均设有催化的紫光灯或蓝光灯,延长反应时间,促使氯气和ec充分反应;

14.本实用新型中为避免现有技术中过量氯气所带来的副产物多,采用ec过量的方法,因此设计多级折流光解塔串联,在前期未完全反应的ec同一氯碳酸乙烯酯cec、ec混合物一同进入下一级的气液混合器中,并冲入氯气使未反应完的ec进一步反应,实现连续生产,并可以通过多级气液混合器中氯气的投入量,以确保氯气不过量,减少盐酸和次氯酸钠等副产物。

15.气液混合物将ec与氯气充分混合形成带有微小气泡的气液混合流体,能保证氯气在ec液体分布均匀,以有效保证ec与氯气进入反应塔之后具备更好的接触面积,能有效降低反应时间0.5-1h,同时气液混合流体在折流板增加流动行程过程中,在均匀分布紫光或蓝光照射下能充分将氯气反应消耗,使氯气利用达到最高,使cl2使用量能趋于理论消耗值,产物与消耗氯气1:1,有效降低氯气使用量及盐酸/次氯酸钠副产物产量,提升系统经济性;

16.同时过量ec可直接用于后续cec氟化制备fec的溶剂,并且氟化反应完全后能进行溶剂回收,将ec回收至氯化阶段循环使用,避免造成过多原料浪费,并且能防止大量引入新的溶剂造成除杂成本进一步提升。

17.所述尾气处理单元包括依次连接的水吸收塔和碱吸收塔;所述提纯单元包括依次连接的精馏塔和降膜结晶塔。

18.所述氯气进入气液混合器的流速在8-12m/s,压力≤0.3mpa,氯气以通过高压作用高速冲入气液混合器,与液体物料充分混合。

19.优选地,包括两级折流光解塔和两级气液混合器。

20.优选地,脱溶塔设有气相出口回收的碳酸乙烯酯,回到折流光解塔重复利用,提高原料利用率,降低副产物和成本投入。

21.优选地,脱溶塔顶部设有溶剂回收出口,溶剂回到合成反应釜继续反应。

22.所述折流板根据需要设计为圆形、长方形或椭圆形。

23.所述折流板平面与折流光解塔内壁垂直,各折流板纵向平行排布;相邻折流板在空间上重叠面积为20-80%,重叠空间越大,物料流动路径越长,但重叠面积过大也会降低物料流动速度,从而降低生产速率。

24.优选地,所述折流光解塔内折流板设有3-30个,进一步优选,折流板设有5-15个,折流板设置越多,物料流动路径越长,反应越充分。

25.所述折流板上紫光灯或蓝光灯覆盖面积为50%以上,沿长度方向延伸,保证可均匀持续进行光催化。

26.优选地,折流板上设置的紫光灯或蓝光灯外设有保护壳,保护壳材质为石英玻璃,避免反应物停留在紫光灯上,对紫光灯造成损害;所述折流板采用不锈钢316材质。

27.与现有技术相比,本实用新型具有以下有益效果:

28.本实用新型通过气液混合器将氯气和过量ec充分混合均匀形成带压汽液共混状态后送入多级折流光解塔中,通过折流增加共混物料反应行程使其在光照下充分接触反应,保证整个工艺可以实现连续生产,同时不易产生二氯类废液,cl2基本全部反应,副产hcl和次氯酸钠较少;同时过量ec送入合成反应釜后能直接做溶剂使用,不需要引入新的溶剂造成杂质引入,通过脱溶塔将剩余ec馏出送回合成反应釜或者气液混合器前循环套用,整套系统原料不仅利用率高,副产物少,且提纯单元采用精馏耦合降膜结晶形式,不需多次精馏提纯就能制得高纯度fec产品满足市场高需求,整套工艺能耗较低,经济性较高,具有较好得市场前景。反应可持续进行,无需间歇停止,

附图说明

29.图1为实施例1的氟代碳酸乙烯酯的生产装置示意图。

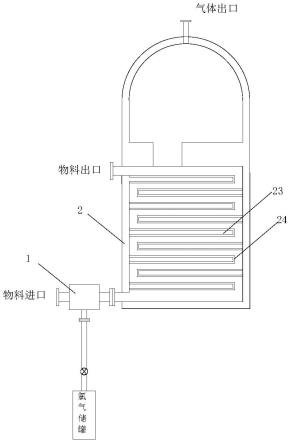

30.图2为实施例1中氟代碳酸乙烯酯的生产装置中单级气液混合器和折流光解塔示意图。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。本领域技术人员在理解本实用新型的技术方案基础上进行修改或等同替换,而未脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的保护范围内。

32.实施例1

33.如图1所示,一种氟代碳酸乙烯酯的生产装置,包括一级气液混合器11、一级折流光解塔21、二级气液混合器12、二级折流光解塔22、气洗塔3、粗镏塔4、合成反应釜5、脱溶塔6、水吸收塔7、碱吸收塔8、精馏塔9和降膜结晶塔10,水吸收塔5和碱吸收塔6依次连接作为尾气处理单元,精馏塔9和降膜结晶塔10依次连接作为提纯单元。

34.如图2所示,折流光解塔2的物料进口设于塔下部,物料进口处设有气液混合器,液体出口设于塔上部,气体出口设于塔顶;一级折流光解塔21液相出口连接二级液相混合器12物料入口,二级折流光解塔22液相出口与气洗塔3连接,一级折流光解塔21和二级折流光解塔22的气体出口均与水吸收塔7,水吸收塔7气相出口连接碱吸收塔8,液相出口为副产物盐酸,碱吸收塔8的液相出口为副产物次氯酸钠;所述气液混合器1设有液体进口和氯气进口,氯气冲入气液混合器1与液体物料混合,形成气液共混状态后送入折流光解塔2中进行反应。

35.一级折流光解塔12和二级折流光解塔22内分别设有10个错位分布的长方形折流板23,折流板23一端与反应塔内壁连接,另一端与反应塔内壁间保留物料流动通道,折流板23平面与折流光解塔内壁垂直,各折流板23纵向平行排布;相邻折流板在空间上重叠面积为50%。折流板23外圈设有紫光灯24。所述折流板23上紫光灯24覆盖面积为50%流板上设置的紫光灯或蓝光灯外设有石英玻璃保护壳,所述折流板采用不锈钢316材质.

36.气洗塔3与粗镏塔4、合成反应釜5、脱溶塔6、精馏塔9和降膜结晶塔10依次连接;脱溶塔6设有气相出口回收的碳酸乙烯酯,回到二级折流光解塔22重复利用,脱溶塔6顶部设有溶剂回收出口,溶剂回到合成反应釜5继续反应,精馏塔9和降膜结晶塔10均设有残液出口和收集,其他均为常规设置均为现有技术,不再赘述。

37.氟代碳酸乙烯酯的生产过程具体为:

38.以ec和氯气投入量摩尔比为1:0.5,在一级气液混合器11中氯气以流速10m/s冲入气液混合器中与ec液体物料混合,形成气液共混状态后送入一级折流光解塔21中进行反应,氯气和ec随着折流板23形成的通道流动,紫光灯24催化作用下反应,部分未反应的氯气和气相产物hcl进入水吸收塔7制的副产物盐酸,碱吸收塔8吸收气体中剩余hcl和cl2生成副产物次氯酸钠。

39.一级折流光解塔21的液相产物从塔上部流出,其中包含多余的ec和产物一氯碳酸乙烯酯,进入二级气液混合器12,并冲入氯气与液相物料充分混合,形成雾化汽水共混状态进入二级折流光解塔22内反应,同样气相产物进入水吸收塔7进行尾气处理,液相产物通过管道送至气洗塔3,气洗塔3塔顶气体出口送入尾气单元,通过冲入氮气带走液体物料中剩余的hcl,剩余液体(cec粗品)泵入粗馏塔4去除含二氯类废液后是送入合成反应釜5中后,加入适量氟化试剂(mf,其中,m=na,k,rb,cs)边搅拌边反应,反应完成后将固体混盐(mf和kcl)过滤,液体部分送入脱溶塔6进行脱溶得到fec粗品,将过量馏出ec送回合成反应釜5继续循环套用,fec粗品送入提纯单元提纯得到高纯度fec产品。

40.在现有技术碳酸乙烯酯和氯气摩尔比为1:1.5-1:2,采用搅拌釜进行反应,反应时间通常为2-3h,且相同产量下副产hcl和次氯酸钠产量为本方案的3-8倍,并且多级光解塔能使得整套设备具备更好的连续生产能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1