一种沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统的制作方法

1.本实用新型属于氯化法钛白粉生产技术领域,具体地说涉及一种沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统。

背景技术:

2.氯化法钛白粉生产过程中,需要以富钛矿、石油焦、氯气为原料在高温沸腾床内反应生产气态四氯化钛。富钛矿一般为人造/天然金红石、高钛渣、钛铁矿,石油焦在反应中用作还原剂。富钛矿、石油焦通过计量加入氯化炉,氯气从底部通入氯化炉形成沸腾流化床,在氯化压力200kpa-300kpa、氯化温度900℃-1100℃下,氯化炉内主要发生的化学反应为:tio2+c+cl2→

ticl4+co+co2,同时由于富钛矿含有少量的其他金属氧化物杂质,这些杂质成分也会在高温下被氯化生成相应的金属氯化物。因此氯化炉出炉气包含反应产生的ticl4、co、co2、so2及其它金属氯化物(如三氯化铁)和未反应石油焦、富钛矿固体粉末。

3.目前的工艺中,通常是在氯化炉出口处喷入60℃-80℃的粗四氯化钛液体,使高温氯化炉出炉气从900℃-1100℃一次冷却降温到150℃-250℃,降温后的含有未反应富钛矿、石油焦和金属氯化物的四氯化钛出炉气再进入旋风除尘器进行气固分离,分离后的气相部分进入四氯化钛冷凝系统进行冷凝,固相部分进入废固处理系统,并加入酸性废水作为补充水进行化浆,化浆后的混合液用泵送到压滤机进行一次过滤,一次滤饼烘干后可返回氯化炉内再次作为原料。

4.由于我国原生金红石品位低、粒度细、矿物组成复杂且可选性差,收率低,大规模开发利用难度较大,金红石砂矿资源紧缺,至今高品位金红石原料大部分需进口。为此,急需对氯化炉出炉气中未反应石油焦、富钛矿固体粉末进行高效回收,变废为宝,从而使稀缺资源得到最大限度地利用,同时减少细粉进入四氯化钛冷凝系统,大幅减缓四氯化钛冷凝系统换热设备的堵塞情况,保证换热效率。增大对四氯化钛的收率。

5.为此,亟需研发一种沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统。

技术实现要素:

6.本实用新型的目的就在于克服上述不足,提出一种沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统。

7.本实用新型提出的技术方案如下:

8.一种沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统,包括氯化炉、浆料打浆罐、α型旋风分离器和环流式旋风分离器,所述α型旋风分离器和环流式旋风分离器的锥体外均设有伴热装置,所述氯化炉通过排气管与α型旋风分离器的进气口相连通,所述α型旋风分离器的排气口与环流式旋风分离器的进气口相连通,所述环流式旋风分离器的出气口连接至四氯化钛冷凝系统,所述α型旋风分离器和环流式旋风分离器的下料管上从上到下均依次设有第一锁气阀、第二锁气阀和星型卸料阀,所述环流式旋风分离器的下料管的末端连接有螺旋输送机,所述螺旋输送机的出料端通过导料管与α型旋风分离器的下料管

相连通,且导料管的出料口设于α型旋风分离器的下料管上的星型卸料阀的上端,所述α型旋风分离器的下料管的末端连接至浆料打浆罐,所述浆料打浆罐的排料口通过浆料泵连接有暂存池。

9.优选地,所述伴热装置包括电伴热带和温控器,所述电伴热带与温控器电连接。可配套dcs控制系统在装置开车前对各旋风分离器重点部位进行预热,避免出现冷凝情况,造成相应旋风分离器的堵塞。

10.优选地,所述第一锁气阀和第二锁气阀均采用气动方式控制并实现交替开启。由于旋风分离系统运行过程中对气密性要求高,直接影响分离效率,本技术采用双锁气阀设置并通过气动执行机构控制,可配套dcs控制系统进行远程控制实现交替开启,提高气密性的同时保证下料顺畅。

11.优选地,所述α型旋风分离器和环流式旋风分离器的锥体外均设有多个气动敲击锤,所述气动敲击锤与伴热装置互不干涉。可配套dcs控制系统对相应的旋风分离器进行定时敲击,确保设备通畅,降低人员敲击的劳动强度,保证系统稳定运行。

12.优选地,本技术还包括空气炮,所述α型旋风分离器的灰斗底部,及α型旋风分离器的下料管上的第一锁气阀和第二锁气阀下方均设有疏通口,各疏通口分别通过气动阀与空气炮的炮口相连通,所述空气炮连接有压缩气源。通过设置空气炮,可配套dcs控制系统实现远程控制,进而对α型旋风分离器及其下料管各相应部分进行疏通操作,保证下料顺畅。

13.优选地,所述浆料打浆罐设置有电动搅拌器、补酸液管、远传液位计和远传密度计。便于配套dcs控制系统根据液位及浆料密度情况,对浆料指标进行控制,使合格浆料经浆料泵外排下一工段。

14.优选地,所述暂存池的出口通过经进料泵将浆料打至超高压压滤机,所述超高压压滤机的压力达10mpa,且超高压压滤机的滤布的过滤精度为2.6μm级。可对α型旋风分离器、环流式旋风分离器分离的矿焦细粉进行有效过滤收集,制成滤饼。

15.优选地,所述浆料泵和进料泵均采用碳化硅材质,且浆料泵和进料泵的叶轮及泵壳均采用气压烧结制作,有效延长浆料泵和进料泵的使用周期。

16.本实用新型还包括能够使该沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统正常使用的其它设备或组件,这些设备或组件均采用本领域的常规技术手段,如用于对本技术各气动或电动机构进行远程控制的dcs控制系统。另外,本实用新型中未加限定的装置和组件均采用本领域中的常规技术手段,需要说明的是,本技术中的氯化炉、浆料打浆罐、α型旋风分离器、环流式旋风分离器、四氯化钛冷凝系统、第一锁气阀、第二锁气阀、星型卸料阀、螺旋输送机、电伴热带、温控器、气动敲击锤、空气炮、电动搅拌器、远传液位计、远传密度计、超高压压滤机、浆料泵和进料泵均采用本领域公知的技术,这里不再赘述。

17.本技术的工作原理是,氯化炉运行期间,氯化炉出炉气主要包括四氯化钛气体、金属氯化物固体、未反应的矿焦细粉颗粒等,氯化炉出炉气先经过α旋风分离器对10μm以上颗粒进行分离,分离效率达96%以上,再经过环流式旋风分离器可对3μm以上颗粒进行分离,分离效率达到98%以上,从而使进入四氯化钛冷凝系统的气体固含量大幅降低。α型旋风分离器收集的粉尘经其下料管上的第一锁气阀、第二锁气阀和星型卸料阀输送至浆料打浆罐,环流式旋风分离器收集的粉尘经其下料管上的第一锁气阀、第二锁气阀和星型卸料阀输送至α型旋风分离器的下料管后进入浆料打浆罐,浆料打浆罐补充酸性液体后,由于金属

氯化物溶于水,酸性环境下抑制碱金属离子水解的发生和沉淀的生成,从而在浆料打浆罐中形成以矿焦细粉、金属氯化物溶液的混合浆料,经浆料泵外排至暂存池后,经超高压压滤机液固分离,得到矿焦渣。

18.本技术中α型旋风分离器和环流式旋风分离器的下料管上均设置第一锁气阀、第二锁气阀,可保证下料过程中相应旋风分离器的气密性,提高气固分离效率,通过设置星型卸料阀,可对下料过程中的料块进行粉碎的同时,保证下料平稳,以实现浆料打浆罐搅拌过程及液位的稳定。通过设置伴热装置,用于在系统开车前对各旋风分离器的重点部位进行预热,避免出现冷凝情况,造成相应旋风分离器的堵塞。

19.与现有技术相比,本实用新型所取得的有益效果是:

20.1.本技术采用α型旋风分离器作为一级分离器,较传统b型旋风分离器分离效率明显提高且消除上灰环,大幅提升分离效率;采用环流式旋风分离器作为二级分离器,对低微米级粉尘收尘效率提升98%,大幅缓解对后段四氯化钛冷凝系统的堵塞,提升四氯化钛收率。

21.2本技术通过设置伴热装置、气动敲击锤和空气炮,能够提高物料收回的稳定性。

22.总之,本技术能够对氯化炉出炉气中未反应石油焦、富钛矿固体粉末进行高效回收,变废为宝,使稀缺资源得到最大限度地利用,同时可减少细粉进入四氯化钛冷凝系统,大幅减缓四氯化钛冷凝系统换热设备的堵塞情况,保证换热效率,进而增大对四氯化钛的收率。

附图说明

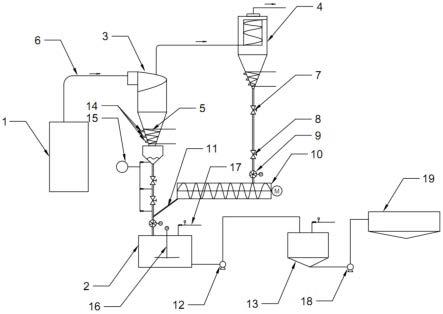

23.图1为本实用新型的整体结构示意图。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型技术作进一步详细说明。

25.实施例:

26.如图1所示,本实用新型提供了一种沸腾氯化炉出炉气气固高效分离及矿焦细粉回收系统,包括氯化炉1、浆料打浆罐2、α型旋风分离器3、环流式旋风分离器4和dcs控制系统(图中未示出),所述α型旋风分离器3和环流式旋风分离器4的锥体外均设有伴热装置5,所述氯化炉1通过排气管6与α型旋风分离器3的进气口相连通,所述α型旋风分离器3的排气口与环流式旋风分离器4的进气口相连通,所述环流式旋风分离器4的出气口连接至四氯化钛冷凝系统(图中未示出),所述α型旋风分离器3和环流式旋风分离器4的下料管上从上到下均依次设有第一锁气阀7、第二锁气阀8和星型卸料阀9,所述环流式旋风分离器4的下料管的末端连接有螺旋输送机10,所述螺旋输送机10的出料端通过导料管11与α型旋风分离器3的下料管相连通,且导料管11的出料口设于α型旋风分离器3的下料管上的星型卸料阀9的上端,所述α型旋风分离器3的下料管的末端连接至浆料打浆罐2,所述浆料打浆罐2的排料口通过浆料泵12连接有暂存池13。

27.本实施例中,所述伴热装置5包括电伴热带和温控器,所述电伴热带与温控器电连接。可配套dcs控制系统在装置开车前对各旋风分离器重点部位进行预热,避免出现冷凝情况,造成相应旋风分离器的堵塞。

28.本实施例中,所述第一锁气阀7和第二锁气阀8均采用气动方式控制并实现交替开启。由于旋风分离系统运行过程中对气密性要求高,直接影响分离效率,本技术采用双锁气阀设置并通过气动执行机构控制,可配套dcs控制系统进行远程控制实现交替开启,提高气密性的同时保证下料顺畅。

29.本实施例中,所述α型旋风分离器3和环流式旋风分离器4的锥体外均设有多个气动敲击锤14,所述气动敲击锤14与伴热装置5互不干涉。可配套dcs控制系统对相应的旋风分离器进行定时敲击,确保设备通畅,降低人员敲击的劳动强度,保证系统稳定运行。

30.本实施例中,还包括有空气炮15,所述α型旋风分离器3的灰斗底部,及α型旋风分离器3的下料管上的第一锁气阀7和第二锁气阀8下方均设有疏通口,各疏通口分别通过气动阀与空气炮15的炮口相连通,所述空气炮15连接有压缩气源(图中未示出)。通过设置空气炮15,可配套dcs控制系统实现远程控制,进而对α型旋风分离器3及其下料管各相应部分进行疏通操作,保证下料顺畅。

31.本实施例中,所述浆料打浆罐2设置有电动搅拌器16、补酸液管17、远传液位计(图中未示出)和远传密度计(图中未示出)。便于配套dcs控制系统根据液位及浆料密度情况,对浆料指标进行控制,使合格浆料经浆料泵12外排下一工段。

32.本实施例中,所述暂存池13的出口通过经进料泵18将浆料打至超高压压滤机19,所述超高压压滤机19的压力达10mpa,且超高压压滤机19的滤布的过滤精度为2.6μm级。可对α型旋风分离器3、环流式旋风分离器4分离的矿焦细粉进行有效过滤收集,制成滤饼。

33.本实施例中,所述浆料泵12和进料泵18均采用碳化硅材质,且浆料泵12和进料泵18的叶轮及泵壳均采用气压烧结制作,有效延长浆料泵12和进料泵18的使用周期。

34.本技术的工作原理是,氯化炉1运行期间,氯化炉出炉气主要包括四氯化钛气体、金属氯化物固体、未反应的矿焦细粉颗粒等,氯化炉出炉气先经过α旋风分离器3对10μm以上颗粒进行分离,分离效率达96%以上,再经过环流式旋风分离器4可对3μm以上颗粒进行分离,分离效率达到98%以上,从而使进入四氯化钛冷凝系统的气体固含量大幅降低。α型旋风分离器3收集的粉尘经其下料管上的第一锁气阀7、第二锁气阀8和星型卸料阀9输送至浆料打浆罐2,环流式旋风分离器4收集的粉尘经其下料管上的第一锁气阀7、第二锁气阀8和星型卸料阀9输送至α型旋风分离器3的下料管后进入浆料打浆罐2,浆料打浆罐2补充酸性液体后,由于金属氯化物溶于水,酸性环境下抑制碱金属离子水解的发生和沉淀的生成,从而在浆料打浆罐2中形成以矿焦细粉、金属氯化物溶液的混合浆料,经浆料泵12外排至暂存池13后,经超高压压滤机19液固分离,得到矿焦渣。

35.本技术中α型旋风分离器3和环流式旋风分离器4的下料管上均设置第一锁气阀7、第二锁气阀8,可保证下料过程中相应旋风分离器的气密性,提高气固分离效率,通过设置星型卸料阀9,可对下料过程中的料块进行粉碎的同时,保证下料平稳,以实现浆料打浆罐搅拌过程及液位的稳定。通过设置伴热装置5,用于在系统开车前对各旋风分离器的重点部位进行预热,避免出现冷凝情况,造成相应旋风分离器的堵塞。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1