一种研磨改性一体化的球磨机装置的制作方法

1.本实用新型涉及一种球磨机装置,特别是涉及一种研磨改性一体化的球磨机装置。

背景技术:

2.碳酸钙、滑石粉、硅灰石、硫酸钡等无机非金属粉体材料作为填充材料应用到诸如涂料、塑料、胶粘剂、橡胶、造纸等下游领域中,由于其本身是一种无机材料,与下游的有机树脂的相容性较差,常常容易导致产品加工性能差,塑化不充分,力学性能不佳等缺点,影响产品的最终使用,因此在很多领域需要对无机粉体材料进行表面改性处理,提高其与下游应用领域的相容性。

3.目前常用的改性包括干法和湿法两大类,湿法改性由于是在液相体系中进行改性,改性剂与物料的接触充分,改性效果好,但是其对改性剂的用量较高,且需进行额外的烘干处理,生产成本较高,一般较少采用;而干法改性则是在固态状态下采用机械搅拌分散的方法对物料进行改性处理,改性效率高,成本低。目前干法改性分为间歇式和连续式改性两种,但是无论哪种方法都需要把研磨和改性两个阶段分开来进行,生产效率较低,且生产环境粉尘污染较大,如能实现研磨和改性的一体化生产方式,则可大幅度提升生产效率,改善生产环境。

4.球磨机是一种传统的物理超细研磨设备,具有1.对物料的适应性强,连续生产、生产能力大;2.粉碎比大,易于调整粉磨产品的细度;3.适用于干法和湿法作业;4.结构简单、兼顾,操作可靠,维护管理简单,运转率高;5.密闭性强,可进行负压操作等显著优点,因此被广泛应用于碳酸钙、滑石粉、云母、硅微粉等各类非金属矿物粉体材料的粉碎加工。与其他诸如环辊磨、立磨、雷蒙磨等干法研磨设备相比,球磨机的研磨腔体中的物料更多,产品的批次稳定性更好,且筒体的空间较大,物料在其中的混合时间更充分,是所有干法设备中最有可能实现研磨改性一体化的一种设备。

技术实现要素:

5.本实用新型的目的是,为了实现研磨和改性的一体化生产方式,提出一种研磨改性一体化的球磨机装置。

6.实现本实用新型的技术方案如下,研磨改性一体化的球磨机装置,包括原料仓、进料系统、球磨机、分级系统、喷雾系统和自动计量系统。

7.所述自动计量系统连接喷雾系统,所述喷雾系统将计量后的改性剂喷在进料系统装有的物料上;所述进料系统连接球磨机进料口;所述球磨机连接分级系统,分级系统通过回路管道将分级后物料送至球磨机的进料口端;所述装置的物料从原料仓喂料至进料系统。

8.所述自动计量系统由三个独立的液体储料桶和蠕动泵构成,通过一根公用管道共同输送;每个液体储料桶的改性剂料通过蠕动泵实现物料输送,通过蠕动泵对泵管的弹性

输送软管交替进行挤压的频率来调节泵的流量;通过固定进料系统的螺旋绞刀速度来控制粉料的进料速度,根据粉体的进料速度提前预设好蠕动泵的频率参数来实现助剂的准确添加。

9.所述进料系统由三段螺旋铰刀输送装置组成,三段铰刀呈之字形分布,分别通过三个电机带动;在第一段铰刀输送装置上方的正中间位置与改性剂进料系统的喷雾装置直接相连,改性剂通过自动计量系统按设置的参数由喷雾系统进行添加;在三段螺旋铰刀的反复混合下,使助剂与物料得到充分的混合;进料系统的第三段铰刀输送末端直接与球磨机的进料口相连。

10.所述球磨机筒体分为前后两仓;由于物料进料颗粒较小,因此前后仓的比例为1:4;前后两仓均选用钢球为研磨介质,其中前仓填充的介质为直径55mm的钢球,填充率为40%;后仓填充的研磨介质为直径30mm、40mm和50mm的3种钢球复配,三者比例为3:2:1,介质填充率为36%;前后两仓通过隔板9进行分仓,隔板中间的空隙直径为5mm,孔隙之间间隔5mm平均分布在隔板上。

11.所述球磨机筒体为卧式水平安装;由球磨机两端的支架支撑,通过球磨机筒体上的齿环与电动机带动的传动机构连接,电动机驱动球磨机旋转;球磨机筒体的两端分别为球磨机进料口和球磨机出料口。

12.所述原料仓位于进料系统的上方;原料仓的出料口正对进料系统第一段铰刀输送装置的起始端。

13.本实用新型的有益效果在于,本实用新型装置采用的自动计量系统,通过蠕动泵对泵管的弹性输送软管交替进行挤压的频率来调节泵输送改性剂的流量;采用固定进料系统的螺旋绞刀速度来控制粉料的进料速度,根据粉体的进料速度提前预设值好蠕动泵的频率来实现改性剂的准确添加。

14.本实用新型通过球磨与改性相结合,并通过提高球磨机的进料细度,延长进球磨机料路径,提高物料输送时的剪切强度,改变球磨机腔体的前后仓比例,同时利用研磨产生的热量来提供一定的能量提升改性效率,实现了干法研磨和改性一体化。

附图说明

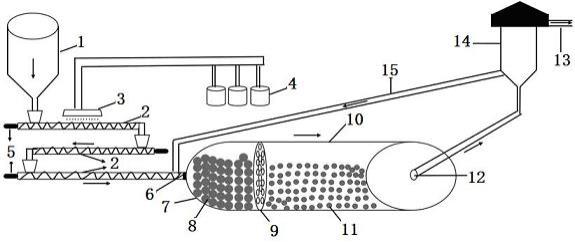

15.图1为本实用新型一种研磨改性一体化的球磨机装置的结构示意图;

16.图中,1是原料仓;2是进料系统;3是喷雾系统;4是自动计量系统;5是电机;6是球磨机进料口;7是球磨机前仓;8是前仓研磨介质;9是隔板;10是球磨机后仓;11是后仓研磨介质;12是球磨机出料口;13是分级系统出料口;14是分级系统;15是回路管道。

具体实施方式

17.本实用新型的具体实施方式如图1所示;

18.本实施例一种研磨改性一体化的球磨机装置,包括原料仓1、进料系统2、喷雾系统3、自动计量系统4、电机5、球磨机进料口6、球磨机前仓7、前仓研磨介质8、隔板9、球磨机后仓10、后仓研磨介质11、球磨机出料口12、分级系统出料口13、分级系统14和回路管道15。

19.本实施例整套装置的物料从原料仓1开始进行喂料,选用的原料为生产钙砂时所产生的残次品,物料的颗粒大小70%以上分布在10-180目之间,最大颗粒直径不超过2cm。原

料经原料仓1进入进料系统2,整套进料系统2由三段螺旋刀输送装置组成,每段长度为4m,铰刀直径25cm,三段铰刀呈之字形分布,分别通过三个电机5带动;在第一段铰刀输送装置上方的正中间位置与改性剂进料系统的喷雾系统3直接相连;整段喷雾系统3长为1m,喷雾系统与螺旋铰刀之间间距为10cm,改性剂通过自动计量系统4按设置的参数通过喷雾系统3进行添加,在三段螺旋铰刀的反复混合下,使助剂与物料得到充分的混合。

20.本实施例的自动计量系统4是针对改性剂设置的,本实施例的自动计量系统包括三个独立的液体储料桶,分装不同的改性剂或助剂;三个液体储料桶的输出端通过一根公用管道共同输送;改性剂物料通过蠕动泵实现物料输送,通过蠕动泵对泵管的弹性输送软管交替进行挤压的频率来调节泵的流量,通过固定进料系统的螺旋绞刀速度来控制粉料的进料速度,根据粉体的进料速度提前预设值好蠕动泵的频率参数来实现助剂的准确添加。

21.进料系统2的第三段铰刀输送末端直接与球磨机进料口6相连,整个球磨机筒体的规格为2.4m

×

8m,分为前后两仓;由于物料进料颗粒较小,因此前后仓的比例为1:4;为提高能量,前后两仓均选用钢球为研磨介质,其中前仓填充的介质为直径55mm的钢球,填充率为40%;后仓填充的研磨介质为直径30mm、40mm和50mm的3种钢球复配,三者比例为3:2:1,介质填充率为36%;前后两仓通过隔板9进行分仓,隔板中间的空隙直径为5mm,孔隙之间间隔5mm平均分布在隔板9上;物料在球磨机腔体内进行反复的撞击粉碎研磨,在这一过程种改性剂与物料进行进一步的接触混合,提高改性效果的均一性,研磨介质选用高比重的钢球有助于提高研磨腔体的温度,提高改性剂与粉体的改性效果;研磨改性完成后的粉体经球磨机出料口12进入分级系统14,经分级系统筛选,符合细度要求的产品经分级系统出料口13分出进料收集系统,不符合要求的产品通过回路管道15返回进料系统末端进行重新研磨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1