双颗粒料自动造粒混合装置的制作方法

1.本实用新型涉及造粒混合装置技术领域,具体涉及一种双颗粒料自动造粒混合装置。

背景技术:

2.造粒技术在化工、医药、食品、建材、冶金等各行各业有了越来越广泛的应用,并且也有多种的造粒方法,如搅拌造粒法、喷雾干燥式造粒法、压力成型法等。而这些造粒工艺都需要将多种颗粒料先磨碎磨细成粉料,在经过后续工艺制成颗粒。

3.但现有的造粒装置在制作过程中需要先将物料打磨成粉,再经混合机搅拌,搅拌后的物料送入造粒机制成颗粒。在此过程中需要经过多个装置完成造粒,并且此过程中一般使用人工在不同装置之间搬运物料,这无疑是消耗了大量的人力,并且效率也较低。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种双颗粒料自动造粒混合装置,它具有自动混合造粒,不需要消耗大量人力,效率较高的优点。

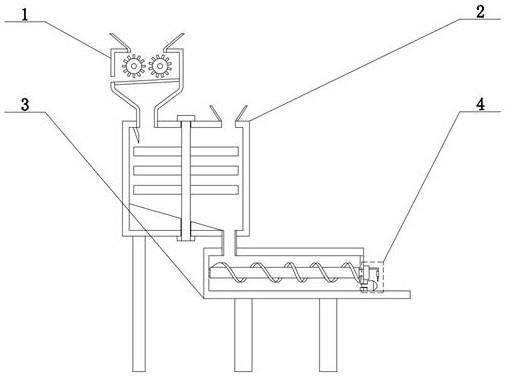

5.为实现上述目的,本实用新型采用以下技术方案是:双颗粒料自动造粒混合装置,它包括碎料仓1、混合仓2、传送机构3、切粒机构4,碎料仓1的下端连接于混合仓2的顶端左侧,混合仓2的右侧底端连接有传送机构3,传送机构3的右侧连接有切粒机构4;所述混合仓2包括混合外壳21、粘合剂进料斗22、电机23、转轴24、固定环25、混合杆26、混合料导向板27、支撑腿28,混合外壳21的顶端右侧安装有粘合剂进料斗22,混合外壳21的顶端中间部分设置有电机23,电机23连接有转轴24,转轴24的末端连接有固定环25,固定环25设置于混合外壳21的外侧下表面,转轴24的两侧固定设置有数根混合杆26,混合料导向板27设置有碎料外壳11的内侧下端,碎料外壳11的下边面设置有支撑腿28,碎料外壳11的底端设置有排料通道29。

6.所述碎料仓1包括碎料外壳11、进料斗12、碾轮13、过滤板14、出料导向板15,碎料外壳11的顶端安装有进料斗12,碎料外壳11的内侧上端安装有碾轮13,碎料外壳11的内侧中间部分设置有过滤板14,碎料外壳11的下端连接有过滤板14,碎料外壳11的下端连接有出料导向板15。使用时,需要混合的两种颗粒原料通过进料斗12加进碎料仓1中,经过碾轮13碾碎碾细,碾过的原料通过下方的过滤板14过滤,合格的母料通过出料斗进入混合仓2;不合格的料则通过过滤板排出碎料仓1外,经过二次碾碎。

7.所述碎料外壳11的顶端设置有进料口111,进料口111内侧安装有进料斗12。进料口111用于将双颗粒料装入碎料仓内;进料斗12用于方便双颗粒料方便进入。

8.所述碎料外壳11的左侧设置有废料出口112,废料出口112的下表面与过滤板14的上表面齐平。废料出口112用于将废料排出碎料仓1外。

9.所述碎料外壳11的下端设置有出料口113,出料口113的下端与出料导向板15的上端相连接。出料口113和出料导向板15用于方便将母料输送如混合仓2内。

10.所述传送机构3包括传送外壳31、支撑杆32、驱动电机33、旋转轴34、旋转叶片35,传送外壳31的下端固定连接有数根支撑杆32,传送外壳31的右侧固定设置有驱动电机33,驱动电机33左侧连接有旋转轴34,旋转轴34的外侧旋转叶片35。使用时,将混合仓2内料传送到模具41内。

11.所述切粒机构4包括模具41、刀片42、移动杆43、固定杆44,模具41连接于传送外壳的右侧,模具41的右侧上方设置有刀片42,刀片42的上端连接有移动杆43,移动杆43的上端套接有固定杆44,固定杆44的左端连接有驱动电机33。使用时,传送装置3将混合后的料排入模具41内,从模具41的右侧排出长条形的混合料,排出一定长度,刀片42向下切,将混合料切成颗粒料;刀片42连接者移动杆43,移动杆43和固定杆44受电机驱动,使得刀片可以上下移动。

12.所述混合外壳21的顶端左侧设置有碎料进口211,碎料进口211的内侧连接有出料导向板15的下端,碎料进口211的下端设置有导向板212。碎料进口211和导向板212用于方便将破碎后的母料排入混合仓2内。

13.所述传送外壳31的顶端设置有混合料进口311,混合料进口311的内侧连接有排料通道29的下端。混合料进口311和排料通道29用于输送混合料。

14.本实用新型的工作原理:使用时,双颗粒料从碎料仓的进料口进入碎料仓中破碎,粉碎后的双颗粒料,经过过滤板过滤。不合格的料沿过滤板滑落离开碎料仓,后续二次粉碎;合格的料通过过滤板,经过出料口进入混合仓,同时粘合剂从粘合剂进料口被加入到混合仓,与粉碎的双颗粒料一起混合。混合后的料进入传送机构,被传送到模具中,从模具的右侧挤出,呈现长条形的料,当料排出一定长度时,模具上侧的刀片切下,将长条形的料切成颗粒状的料。刀片连接者移动杆,移动杆和固定杆受电机驱动,使得刀片可以上下移动。

15.采用上述技术方案后,本实用新型有益效果为:自动混合造粒,效率较高,不会消耗大量的人力。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

17.图1是本实用新型的结构示意图,

18.图2是本实用新型中的碎料仓的结构示意图,

19.图3是本实用新型中的混合仓的结构示意图,

20.图4是本实用新型中的传送机构和切粒机构的结构示意图。

21.附图标记说明:碎料仓1、碎料外壳11、进料口111、废料出口112、出料口113、进料斗12、碾轮13、过滤板14、出料导向板15、混合仓2、混合外壳21、碎料进口211、导向板212、粘合剂进料斗22、电机23、转轴24、固定环25、混合杆26、混合料导向板27、支撑腿28、排料通道29、传送机构3、传送外壳31、混合料进口311、支撑杆32、驱动电机33、旋转轴34、旋转叶片35、切粒机构4、模具41、刀片42、移动杆43、固定杆44。

具体实施方式

22.参看图1-4所示,本具体实施方式采用的技术方案是:双颗粒料自动造粒混合装置,它包括碎料仓1、混合仓2、传送机构3、切粒机构4。

23.碎料仓1的下端连接于混合仓2的顶端左侧,碎料仓1包括碎料外壳11、进料斗12、碾轮13、过滤板14、出料导向板15,碎料外壳11的顶端安装有进料斗12,碎料外壳11的内侧上端安装有碾轮13,碎料外壳11的内侧中间部分设置有过滤板14,碎料外壳11的下端连接有过滤板14,碎料外壳11的下端连接有出料导向板15;碎料外壳11的顶端设置有进料口111,进料口111内侧安装有进料斗12;碎料外壳11的左侧设置有废料出口112,废料出口112的下表面与过滤板14的上表面齐平;碎料外壳11的下端设置有出料口113,出料口113的下端与出料导向板15的上端相连接。使用时,需要混合的两种颗粒原料通过进料斗12加进碎料仓1中,经过碾轮13碾碎碾细,碾过的原料通过下方的过滤板14过滤,合格的母料通过出料斗进入混合仓2;不合格的料则通过过滤板14和废料出口112排出碎料仓1外,经过二次碾碎。

24.混合仓2的右侧底端安装有传送机构3,混合仓2包括混合外壳21、粘合剂进料斗22、电机23、转轴24、固定环25、混合杆26、混合料导向板27、支撑腿28,混合外壳21的顶端右侧安装有粘合剂进料斗22,混合外壳21的顶端中间部分设置有电机23,电机23连接有转轴24,转轴24的末端连接有固定环25,固定环25设置于混合外壳21的外侧下表面,转轴24的两侧固定安装有数根混合杆26,混合料导向板27设置与碎料外壳11的内侧下端,碎料外壳11的下边面设置有支撑腿28,碎料外壳11的底端设置有排料通道29;混合外壳21的顶端左侧设置有碎料进口211,碎料进口211的内侧连接有出料导向板15的下端,碎料进口211的下端设置有导向板212。粉碎的料进入到混合仓的同时,粘合剂从粘合剂进料口被加入到混合仓,与粉碎的双颗粒料一起混合。

25.传送机构3的右侧连接有切粒机构4;

26.所述传送机构3包括传送外壳31、支撑杆32、驱动电机33、旋转轴34、旋转叶片35,传送外壳31的下端固定安装有数根支撑杆32,传送外壳31的右侧固定设置有驱动电机33,驱动电机33左侧连接有旋转轴34,旋转轴34的外侧旋转叶片35;切粒机构4包括模具41、刀片42、移动杆43、固定杆44,模具41连接于传送外壳的右侧,模具41的右侧上方设置有刀片42,刀片42的上端连接有移动杆43,移动杆43的上端套接有固定杆44,固定杆44的左端连接有驱动电机33。传送装置3将混合后的料排入模具41内,从模具41的右侧排出长条形的混合料,排出一定长度后,刀片42向下切,将混合料切成颗粒料;刀片42连接者移动杆43,移动杆43和固定杆44受电机驱动,使得刀片可以上下移动。

27.传送外壳31的顶端设置有混合料进口311,混合料进口311的内侧安装有排料通道29的下端。混合料进口311和排料通道29用于输送混合料。

28.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1