三聚氯氰制备系统的制作方法

1.本实用新型属于三聚氯氰生产技术领域,具体涉及一种三聚氯氰制备系统。

背景技术:

2.三聚氯氰是一种有机化合物,熔点146℃,沸点190℃,是重要的精细化工产品,具有广泛的用途,它是农药工业的中间体,是制造活性染料的原料,可做有机工业生产的各种助剂(如荧光增白剂、纺织物防缩水剂、表面活性剂等),是橡胶促进剂和国防用于制造炸药的原料之一,也是医药农药工业用于合成药物的原料。

3.在目前生产三聚氯氰的过程中,由于聚合温度、活性炭使用周期、原料氰化钠品质以及生产系统密封性等多方面控制因素的影响,使得反应聚合炉产出的聚合气中不可避免的夹带有氯氰多聚物等杂质,此类杂质会伴随气态三聚氯氰凝华结晶过程一并进入到固态三聚氯氰产品中,从而导致三聚氯氰的产品纯度无法得到保障,无法满足下游高端客户对三聚氯氰产品质量的使用需求。

4.现虽有一些针对产出气进行分离回收的方法,但仍然难以得到高纯度、高品质的三聚氯氰产品。

技术实现要素:

5.本实用新型实施例提供一种三聚氯氰制备系统,旨在解决现有技术中三聚氯氰分离提纯难度高,不易得到高品质三聚氯氰产品的问题。

6.为实现上述目的,本实用新型采用的技术方案是:提供一种三聚氯氰制备系统,包括:

7.反应聚合炉、一级冷却器、吸附分离器、收集器、二级冷却器、三级冷却器和储料器;

8.所述反应聚合炉、所述一级冷却器、所述吸附分离器和所述收集器沿物质流向顺次串联;

9.所述吸附分离器的解析气排出口、所述二级冷却器、所述三级冷却器及所述反应聚合炉的进口沿物质流向顺次串联;

10.所述一级冷却器的液体排放口和所述二级冷却器的液体排放口均与所述储料器连通。

11.在一种可能的实现方式中,所述收集器为结晶器。

12.在一种可能的实现方式中,所述三级冷却器与所述反应聚合炉的进口之间还串联有蒸发器。

13.在一种可能的实现方式中,所述蒸发器为闪蒸蒸发器。

14.在一种可能的实现方式中,所述储料器为液态三聚氯氰储罐。

15.在一种可能的实现方式中,所述储料器包括:

16.外罐体;

17.内罐体,设于所述外罐体之内;以及

18.加强支架,支撑于所述外罐体和所述内罐体之间,所述加强支架呈波浪状,并沿所述内罐体的周向连续延伸。

19.在一种可能的实现方式中,所述加强支架的波峰处形成有与所述外罐体的内壁面贴合的外支撑弧面,所述加强支架的波谷处形成有与所述内罐体的外壁面贴合的内支撑弧面。

20.在一种可能的实现方式中,所述吸附分离器包括:

21.外壳,上部形成吸附气排出口,下部设有吸附气进气口和所述解析气排出口;以及

22.分子筛,设于所述外壳之内,且位于所述吸附气排出口与所述吸附气进气口之间;

23.所述吸附气排出口处连接有排气管道,所述排气管道与所述外壳的顶壁之间支设有加强板。

24.在一种可能的实现方式中,所述加强板为沿所述排气管道的周向连续分布的环状板,所述加强板与所述排气管道之间,以及所述加强板与所述外壳之间均密封连接,所述加强板与所述排气管道和所述外壳围合形成密封腔;

25.所述加强板上设有气体感应器,所述气体感应器的感应端位于所述密封腔内,所述气体感应器与报警器通讯连接。

26.在一种可能的实现方式中,所述外壳之内从上到下顺次设有顶板和底板,所述顶板和所述底板之间设有多个吸附筒,所述底板上开设有使所述吸附气进气口与所述吸附筒底端开口连通的进气孔,所述顶板上开设有使所述吸附气排出口与所述吸附筒顶端开口连通的排气孔;

27.多个所述吸附筒之间间隔设置,每个所述吸附筒内均填充有分子筛,所述吸附筒的外周环设有加热器。

28.本技术实施例所示的方案,与现有技术相比,以氯气、氰化钠为原料生产三聚氯氰产品的过程中,自反应聚合炉产出的聚合气进入一级冷却器进行冷却,通过控制一级冷却器的温度,将聚合气先进行部分液化,使得氯氰多聚物等杂质随气态三聚氯氰一并液化进入液态三聚氯氰产品中,制取普通指标成品,并被储料器回收;未被一级冷却器冷凝的一级不凝气进入吸附分离器,分离除去一级不凝气中的氯气和氯化氰小分子物质,后进入收集器,得到纯度较高的高品质的三聚氯氰产品;吸附分离器内吸附的氯气、氯化氰以及部分三聚氯氰通过高温进行解析,解析气通过二级冷却器进行冷凝,解析气中的气态三聚氯氰得到冷凝转变为液态三聚氯氰,并进入储料器进行储存;未被二级冷却器冷凝的二级不凝气进入三级冷却器,通过三级冷却器的冷凝作用将二级不凝气中的氯化氰气体进行冷却,得到的氯化氰凝液回用于反应聚合炉,未被三级冷却器冷凝的三级不凝气(氯气)作为原料可回用于三聚氯氰反应系统的其他工艺步骤。

附图说明

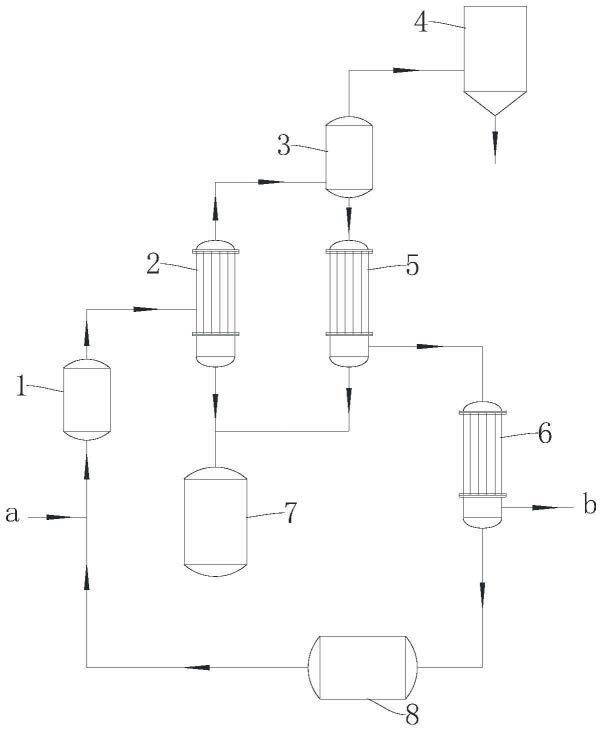

29.图1为本实用新型实施例提供的三聚氯氰制备系统的结构示意图;

30.图2为本实用新型实施例采用的储料器的横截面示意图;

31.图3为图2的a部放大图;

32.图4为本实用新型实施例采用的吸附分离器的内部结构示意图;

33.图5为图4中吸附气排出口所在区域的局部放大图。

34.附图标记说明:

35.1、反应聚合炉;

36.2、一级冷却器;

37.3、吸附分离器;301、解析气排出口;302、吸附气排出口;303、吸附气进气口;310、外壳;311、顶板;312、底板;320、分子筛;330、排气管道;340、加强板;350、密封腔;360、气体感应器;370、吸附筒;380、加热器;

38.4、收集器;

39.5、二级冷却器;

40.6、三级冷却器;

41.7、储料器;710、外罐体;720、内罐体;730、加强支架;731、外支撑弧面;732、内支撑弧面;

42.8、蒸发器。

具体实施方式

43.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

44.请一并参阅图1,现对本实用新型提供的三聚氯氰制备系统进行说明。所述三聚氯氰制备系统,包括反应聚合炉1、一级冷却器2、吸附分离器3、收集器4、二级冷却器5、三级冷却器6和储料器7;反应聚合炉1、一级冷却器2、吸附分离器3和收集器4沿物质流向顺次串联;吸附分离器3的解析气排出口301、二级冷却器5、三级冷却器6及反应聚合炉1的进口沿物质流向顺次串联;一级冷却器2的液体排放口和二级冷却器5的液体排放口均与储料器7连通。

45.本实施例中,作为原料的氯气和氰化钠从进料口a处进入,与三级冷却器6所排出的氯化氰气体一同进入反应聚合炉1进行反应。

46.本实施例中,可以在三级冷却器6上单独设置排放口b,通过该排放口将三级不凝气也(氯气)作为原料回送到三聚氯氰反应系统的其他工艺步骤。

47.本实施例中,一级冷却器2与二级冷却器5的液体排放口可通过歧管共同导入到储料器7中。

48.本实施例提供的三聚氯氰制备系统,与现有技术相比,以氯气、氰化钠为原料生产三聚氯氰产品的过程中,自反应聚合炉1产出的聚合气进入一级冷却器2进行冷却,通过控制一级冷却器2的温度,将聚合气先进行部分液化,使得氯氰多聚物等杂质随气态三聚氯氰一并液化进入液态三聚氯氰产品中,制取普通指标成品,并被储料器7回收;未被一级冷却器2冷凝的一级不凝气进入吸附分离器3,分离除去一级不凝气中的氯气和氯化氰小分子物质,后进入收集器4,得到纯度较高的高品质的三聚氯氰产品;吸附分离器3内吸附的氯气、氯化氰以及部分三聚氯氰通过高温进行解析,解析气通过二级冷却器5进行冷凝,解析气中的气态三聚氯氰得到冷凝转变为液态三聚氯氰,并进入储料器7进行储存;未被二级冷却器5冷凝的二级不凝气进入三级冷却器6,通过三级冷却器6的冷凝作用将二级不凝气中的氯

化氰气体进行冷却,得到的氯化氰凝液回用于反应聚合炉1,未被三级冷却器6冷凝的三级不凝气(氯气)作为原料可回用于三聚氯氰反应系统的其他工艺步骤。本实施例的三聚氯氰制备系统操作便捷,具有很高的推广价值。

49.在一些实施例中,反应聚合炉1产出的聚合气为:以氰化钠、氯气为原料制备固态三聚氯氰生产过程中所得到的活性炭聚合炉产出的聚合气。

50.在一些实施例中,收集器4为结晶器。上述实施例中,吸附分离器3排出的气体为气态的高纯度三聚氯氰,本实施例通过结晶器对气态的高纯度三聚氯氰进行冷却,以便得到固态产品。在结晶器使用过程中,需要控制结晶器内气压略高于外部气压(微正压环境),避免结晶器存在漏点而吸入外界空气,影响三聚氯氰产品质量。

51.一些实施例参见图1,三级冷却器6与反应聚合炉1的进口之间还串联有蒸发器8,以便将氯化氰凝液进行加热气化,更有效的实现回用。具体的,为了提升加热蒸发的效率,蒸发器8为闪蒸蒸发器。

52.在一些实施例中,为了方便储料,储料器7为液态三聚氯氰储罐。

53.在一些实施例中,上述储料器7可以采用如图2及图3所示结构。参见图2及图3,储料器7包括外罐体710、内罐体720和加强支架730;内罐体720设于外罐体710之内;加强支架730支撑于外罐体710和内罐体720之间,加强支架730呈波浪状,并沿内罐体720的周向连续延伸。波浪状、且呈环形分布的加强支架730具有较高的结构强度,其设置在外罐体710和内罐体720之间,使得由外罐体710、内罐体720和加强支架730构成的罐体侧壁具有较高的结构强度,同时储料器7整体的强度提升,抗击物料冲击、内部压力变化的能力更强,使用寿命更长。本实施例中,加强支架730与外罐体710之间,以及加强支架730与内罐体720之间的固定方式包括但不限于焊接固定。

54.在一些实施例中,上述加强支架730可以采用如图2及图3所示结构。参见图2及图3,加强支架730的波峰处形成有与外罐体710的内壁面贴合的外支撑弧面731,加强支架730的波谷处形成有与内罐体720的外壁面贴合的内支撑弧面732。加强支架730与外罐体710之间,以及加强支架730与内罐体720之间均为面接触,由于接触面积较大,因而能有效避免接触位置应力集中的问题,避免接触区域的外罐体710或内罐体720发生变形。

55.在一些实施例中,上述吸附分离器3可以采用如图4及图5所示结构。参见图4及图5,吸附分离器3包括外壳310和分子筛320;外壳310上部形成吸附气排出口302,下部设有吸附气进气口303和解析气排出口301;分子筛320设于外壳310之内,且位于吸附气排出口302与吸附气进气口303之间;吸附气排出口302处连接有硬质的排气管道330,排气管道330与外壳310的顶壁之间支设有加强板340。

56.排气管道330一般都是通过焊接的方式与外壳310进行固定,在使用过程中,由于气流冲击等因素造成排气管道330相对于外壳310晃动,可能会使焊缝处发生变形开裂的问题,影响密封性。本实施例通过加强板340对排气管道330进行支撑,避免排气管道330晃动,保证排气管道330焊接位置的密封性。

57.另外,本实施例的分子筛320是具有均匀的微孔结构,微孔直径大小均匀,这些微孔能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度不同、饱和程度不同、分子大小不同及沸点不同的分子分离开来,其具有吸附能力高、热稳定性强等其它吸附剂所没有的优点,适于本实施例的使用环境。

58.更具体的,分子筛320为煤质炭分子筛。煤质炭分子筛耐高温,能够将一级不凝气中的气态三聚氯氰与氯化氰-氯气进行分离,使得一级不凝气中的气态三聚氯氰得到彻底净化,保证了气态三聚氯氰的品质。

59.在上述实施例的基础上,参阅图5,加强板340为沿排气管道330的周向连续分布的环状板,加强板340与排气管道330之间,以及加强板340与外壳310之间均密封连接,加强板340与排气管道330和外壳310围合形成密封腔350;加强板340上设有气体感应器360,气体感应器360的感应端位于密封腔350内,气体感应器360与报警器通讯连接。本实施例在通过加强板340在排气管道330和外壳310之间进行支撑加强的基础上,通过气体感应器360对密封腔350内的气体进行检测,一旦检测到三聚氯氰的气体成分,则判断焊缝处发生泄漏,通过报警器报警,操作人员及时进行检修;并且,由于密封腔350的密封性,即使排气管道330的焊缝位置发生泄漏,三聚氯氰气体也不会直接泄漏到外部环境中,提升使用安全性。

60.在一些实施例中,上述吸附分离器3可以采用如图4所示结构。参见图4,外壳310之内从上到下顺次设有顶板311和底板312,顶板311和底板312之间设有多个吸附筒370,底板312上开设有使吸附气进气口303与吸附筒370底端开口连通的进气孔,顶板311上开设有使吸附气排出口302与吸附筒370顶端开口连通的排气孔;多个吸附筒370之间间隔设置,每个吸附筒370内均填充有分子筛320,吸附筒370的外周环设有加热器380。

61.本实施例中,由吸附气进气口303进入的气体经底板312缓冲分散后进入不同的吸附筒370,经不同的分子筛320吸附后,再由顶板311上的排气孔流出,最终逐渐汇聚到吸附气排出口302处被排出。本实施例对吸附气进气口303进入的气流进行有效分散,提升了分子筛320的吸附效率。

62.另外,本实施例在吸附操作完成后,可通过加热器380对吸附筒370内的分子筛320进行加热解析,提升解析操作便捷性,还使分子筛320受热更加均匀,解析效率提高。

63.具体实施时,加热器380可采用螺旋环绕设置于吸附筒370外周的电加热丝,电加热丝外表面需做好绝缘防护。

64.具体实施时,外壳310底部设置一个过口,该过口连接有歧管,该歧管具有两个支路,其中一个支路形成吸附气进气口303,另一个支路形成解析气排出口301,在两个支路汇聚的位置设置三通阀,当进气的时候,解析气排出口301关闭,当解析排气的时候,吸附气进气口303关闭,结构简单,使用更加便捷。

65.使用本技术的三聚氯氰制备系统进行生产的大致过程为:

66.a、将反应聚合炉1产出的聚合气引入一级冷却器2,通过控制一级冷却温度将聚合气进行液化,得到液态三聚氯氰和第一不凝气;

67.b、第一不凝气进入吸附分离器3除去小分子物质,得到气态三聚氯氰;

68.c、吸附分离器3通过高温进行解析,解析气进入二级冷却器5进行降温,得到液态三聚氯氰和第二不凝气;

69.d、第二不凝气进入三级冷却器6进行降温,得到氯化氰凝液和第三不凝气;

70.e、步骤b中的气态三聚氯氰进入结晶器冷却,得到高品质固态三聚氯氰。

71.其中,步骤a中,一级冷却温度控制在170℃~180℃;更优的,一级冷却温度控制在173℃~177℃。通过合理控制一级冷却器2的温度,在保证得到的液态三聚氯氰产品指标符合普通标准的前提下,能够使得反应聚合炉1所产聚合气中的氯氰多聚物等杂质最大量的

冷凝进入液态三聚氯氰产品中,进而保证了一级不凝气的纯度,为制备高纯度、高品质固态三聚氯氰创造基础条件。

72.其中,步骤a中,液态三聚氯氰的量为反应聚合炉1产出聚合气量的80wt%~85wt%,能够保证液态三聚氯氰符合普通货物标准,可以进一步保证分离得到的一级不凝气的纯度,进而为高纯度、高品质固态三聚氯氰的制备做下铺垫。

73.其中,步骤b中,吸附分离器3的吸附温度控制在200℃~210℃。通过合理控制吸附分离器3的吸附控制温度,能够保证一级不凝气在吸附过程完全处于气化状态,保证吸附分离器3的最大吸附率,以免温度过低,一级不凝气中的气态三聚氯氰固化堵塞分子筛320的吸附孔,影响吸附分离器3的稳定运行。

74.其中,步骤c中,二级冷却温度控制在150℃~160℃。通过合理控制二级冷却温度,能够保证将吸附分离器3解析气中的气态三聚氯氰进行彻底液化回收,保证三聚氯氰最大的回收率,以免冷凝不彻底一并随二级不凝气进入三级冷却器6,造成三级冷却器6及连接管路系统出现堵塞问题。

75.其中,步骤d中,三级冷却温度控制在5℃~10℃。通过合理控制三级冷却器温度,能够将二级不凝气中夹带的氯化氰气体完全液化,保证二级不凝气中的氯化氰气体与氯气实现彻底分离,以免三级不凝气也就是氯气作为原料回用于反应系统时因夹带氯化氰而导致副反应杂质的生成。

76.其中,步骤e中,结晶器的温度控制在50℃~60℃,压力控制在350pa~450pa。通过合理控制结晶器的温度,能够保证气态三聚氯氰的最大凝华结晶率,避免气态三聚氯氰的浪费;在气态三聚氯氰凝华结晶过程中,将结晶器压力控制为微正压操作,在保证结晶器系统稳定运行无异味散发的前提下,能够避免外界富含水分的空气进入结晶器系统,进一步保证了三聚氯氰的质量。

77.使用本技术三聚氯氰制备系统进行生产的一些更具体的使用场景举例如下:

78.场景1:

79.a、将反应聚合炉1产出的聚合气以1586kg/h的速率引入一级冷却器2,控制一级冷却器2温度170℃将聚合气进行液化,储料器7中液体三聚氯氰每小时收集1349kg,检测液态三聚氯氰含量为98.42%,产生的一级不凝气引入吸附分离器3内;

80.b、控制吸附分离器3温度200℃,对第一不凝气进行吸附、净化,除去第一不凝气中夹带的氯气、氯化氰,净化后的气态三聚氯氰进入收集器4;

81.c、吸附分离器3采用350℃的高温进行解析,控制二级冷却器5温度150℃,对解析气进行降温、冷凝,冷凝得到的液态三聚氯氰进入储料器7,第二不凝气进入三级冷却器6进行降温;

82.d、控制三级冷却器6温度5℃,对第二不凝气进行冷却、降温,得到的氯化氰凝液经蒸发器8加热后进入反应聚合炉1回用,产生的第三不凝气(氯气)作为原料回用到其他步骤;

83.e、控制收集器4温度50℃,压力350pa,将步骤b中净化后的气态三聚氯氰进入收集器4进行冷却,每小时得到高品质固态三聚氯氰230kg,检测固态三聚氯氰含量为99.89%。

84.场景2:

85.a、将反应聚合炉1产出的聚合气以1630kg/h的速率引入一级冷却器2,控制一级冷

却器2温度180℃将聚合气进行液化,储料器7中液体三聚氯氰每小时收集1304kg,检测液态三聚氯氰含量为98.56%,产生的一级不凝气引入吸附分离器3内;

86.b、控制吸附分离器3温度210℃,对第一不凝气进行吸附、净化,除去第一不凝气中夹带的氯气、氯化氰,净化后的气态三聚氯氰进入收集器4;

87.c、吸附分离器3采用350℃的高温进行解析,控制二级冷却器5温度160℃,对解析气进行降温、冷凝,冷凝得到的液态三聚氯氰进入储料器7,第二不凝气进入三级冷却器6进行降温;

88.d、控制三级冷却器6温度10℃,对第二不凝气进行冷却、降温,得到的氯化氰凝液经蒸发器8加热后进入反应聚合炉1回用,产生的第三不凝气(氯气)作为原料回用到其他步骤;

89.e、控制收集器4温度60℃,压力450pa,将步骤b中净化后的气态三聚氯氰进入收集器4进行冷却,每小时得到高品质固态三聚氯氰320kg,检测固态三聚氯氰含量为99.93%。

90.场景3:

91.a、将反应聚合炉产1出的聚合气以1600kg/h的速率引入一级冷却器2,控制一级冷却器2温度175℃将聚合气进行液化,储料器7中液体三聚氯氰每小时收集1328kg,检测液态三聚氯氰含量为98.49%,产生的一级不凝气引入吸附分离器3内;

92.b、控制吸附分离器3温度205℃,对第一不凝气进行吸附、净化,除去第一不凝气中夹带的氯气、氯化氰,净化后的气态三聚氯氰进入收集器4;

93.c、吸附分离器3采用350℃的高温进行解析,控制二级冷却器5温度155℃,对解析气进行降温、冷凝,冷凝得到的液态三聚氯氰进入储料器7,第二不凝气进入三级冷却器6进行降温;

94.d、控制三级冷却器6温度8℃,对第二不凝气进行冷却、降温,得到的氯化氰凝液经蒸发器8加热后进入反应聚合炉1回用,产生的第三不凝气(氯气)作为原料回用到其他步骤;

95.e、控制收集器4温度55℃,压力400pa,将步骤b中净化后的气态三聚氯氰进入收集器4进行冷却,每小时得到高品质固态三聚氯氰265kg,检测固态三聚氯氰含量为99.91%。

96.为了进行效果对比,设置以下对比场景:

97.对比场景1:

98.将反应聚合炉1产出的聚合气以1630kg/h的速率直接引入收集器4,控制收集器4温度60℃,压力450pa,每小时得到固态三聚氯氰1601kg,检测固态三聚氯氰含量为98.61%。

99.对比场景2:

100.将反应聚合炉1产出的聚合气以1586g/h的速率直接引入收集器4,控制收集器4温度50℃,压力-350pa,每小时得到固态三聚氯氰1570kg,检测固态三聚氯氰含量为98.58%。

101.可见,采用本技术三聚氯氰制备系统进行生产,可以得到高纯度、高品质的固态三聚氯氰产品。

102.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1