一种油品管理的自动排污装置的制作方法

1.本实用新型涉及净油机排污技术领域,具体涉及一种油品管理的自动排污装置。

背景技术:

2.净油机又叫滤油机,是过滤油中固体杂质、水分和气体,改善油质性能的机械设备,目前市场上的净油机分为滤芯过滤机和离心过滤机两种。

3.目前的净油机中的废液蓄积到一定程度,需要人工干预完成排污盒排水,因此需要人工看守,不仅消耗人力资源,而且还影响净油效率,若排污不及时,还会影响净油效果。

4.因此,如何使净油机实现自动排污,亟待解决。

技术实现要素:

5.为解决如何使净油机实现自动排污的技术问题,本技术的目的在于提出一种油品管理的自动排污装置,净油机内部与大气环境通过第二电动阀连通,并且设置外置纳污盒与净油机排污口通过第三电动阀,plc控制系统能够根据水分传感器的实时监测数据控制第二电动阀和第三电动阀的通断,以实现自动排污。

6.为了达到上述目的,本技术采取了如下所述的技术方案:

7.一种油品管理的自动排污装置,其包括净油机、净油油箱和外置纳污盒,其中:

8.所述净油机与plc控制系统连接,所述plc控制系统用于控制所述净油机;所述净油机出油口处设有第一电动阀;所述净油机内部设有内置纳污盒,所述内置纳污盒与所述净油机的排污口连通;所述净油机内部与大气环境通过第二电动阀连通;所述净油油箱出油口与所述净油机进油口连通,所述净油油箱设有水分传感器,所述水分传感器的输入端与输出端与所述净油油箱连通,所述水分传感器与所述plc控制系统电连接;所述外置纳污盒通过第三电动阀与所述净油机的排污口连通;所述第一电动阀、第二电动阀和第三电动阀与所述plc控制系统电连接;所述plc控制系统根据所述水分传感器的实时监测数据控制所述一电动阀、所述二电动阀和所述第三电动阀的通断。

9.由上,plc控制系统根据水分传感器的实时监测数据判断是否进行油液排污,水分传感器检测到油液水分超过排污设定值时,即达到了油液排污条件,则进行油液排污。在进行油液排污时,首先,plc控制系统控制净油机和第一电动阀停止,静置一段时间,使内置纳污盒中水分和部分颗粒与油液分离;然后plc控制系统控制第三电动阀打开,将内置纳污盒中的废液排到外置纳污盒中,延时,以排空内置纳污盒;接着plc控制系统控制第二电动阀打开,使净油机与大气连通,使静置后下层的水和部分颗粒能够从排污口排到外置纳污盒中,以此实现自动排水和排污。

10.另外,水分传感器可以在线实时监测待检测油液的水分数据,当油液水分超过净化设定值时,plc控制系统能够控制净油机启动,以此,通过水分传感器的实时的检测数据能够更好的对油品质量进行实时监控,保证溯源分析的可靠性。

11.作为一种油品管理的自动排污装置的可选的实现方式,所述外置纳污盒通过手动

阀与废液收集池连通。待油液净化完成后,可以打开手动阀,将外置纳污盒中的废液集中进行收集,通过排空口排放到废液收集池中。

12.作为一种油品管理的自动排污装置的可选的实现方式,还包括负压油箱、检测仪和用户油箱,所述负压油箱为所述净油油箱,所述负压油箱用于容纳待检测油液,所述负压油箱的出油口与所述净油机连通;所述检测仪的输入端与所述负压油箱连通,所述检测仪的输出端与取样泵连通,所述检测仪与所述plc控制系统连接;所述用户油箱与所述净油机的出油口连通;所述用户油箱与所述负压油箱的进油口连通,所述负压油箱能够从所述用户油箱抽取油液;所述用户油箱所述取样泵的输出端连通;所述plc控制系统根据所述检测仪和所述水分传感器的实时监测数据控制所述一电动阀、所述二电动阀和所述第三电动阀的通断。

13.以此,进行油品质量在线实时检测时,首先使负压油箱内部产生负压,使其从用户油箱中抽取油液,当负压油箱内部的油液位置到达目标液位时,停止产生负压;启动取样泵,负压油箱内的待检测油液能够从检测仪中连续通过,而后油液经取样泵可以重新流回用户油箱。以此,检测仪可以对待检测油液进行在线实时监测,实时监控并反馈油液污染状态等级、油液劣化程度、污染颗粒数量及大小等实时油液参数,形成检测报告。在一种具体实施方式中,检测仪还可以对油液参数进行溯源分析,便于查找设备故障隐患的根本原因。进行油液净化时,根据检测仪的实时检测数据,例如,当油液的颗粒物、气泡等超过净化设定值时,plc控制系统能够控制净油机启动,净油机内部形成负压,将负压油箱中的油液持续输送至净油机内部进行过滤,净化过程中,根据检测仪的实时检测数据,当油液参数满足净化等级时,plc控制系统控制净油机停止工作,设备持续进行在线实时检测状态。

14.由上,第一,本技术将检测仪置于取样泵之前,避免在检测取样前破坏油液颗粒,保证了油品检测数据的准确度和真实性,能够保证溯源分析的可靠性;第二,本技术中检测仪的输入端与负压油箱连通,即检测仪的取样源为原油(原油指:相对于从净油机中即刻得到的油液为原油),原油在取样前未做任何过滤处理,反映了油品的整体质量,提高了油品检测数据的准确度和真实性,能够保证溯源分析的可靠性。

15.以此,当检测仪的检测数据超过排污设定值时,plc控制系统会控制设备进行油液排污,以此提升油液净化效率,提升油液品质。

16.作为一种油品管理的自动排污装置的可选的实现方式,所述检测仪包括清洁度传感器,所述检测仪根据摩擦学对油液颗粒尺寸、形状和数量、气泡数量以及油品老化程度进行在线实时监测分析。以此,对油液颗粒物尺寸、形状和数量进行识别和分类,可以得出油液颗粒的切屑磨损、滑动磨损、疲劳磨损、气泡的数据,了解油液的状况,然后进行溯源分析,即可查找设备故障隐患的根本原因,便于提前进行相应的预防性维护,优化维修保养计划,在设备故障前进行维修,显著提高设备的可靠性和安全性。

17.作为一种油品管理的自动排污装置的可选的实现方式,所述净油机与所述负压油箱之间设有自吸泵,所述自吸泵用于使所述净油机内部形成负压。以此,在进行油液净化时,启动自吸泵,可以让净油机的出油口处形成负压,便于将负压油箱中的油液持续输送至净油机内部进行过滤。

18.作为一种油品管理的自动排污装置的可选的实现方式,所述净油机的出油口与所述用户油箱之间设有压力传感器,所述压力传感器位于所述第一电动阀之前,所述压力传

感器和所述第一电动阀分别与所述plc控制系统电连接,所述plc控制系统根据检测仪的实时监测数据,依据压力传感器的数据自动调节第一电动阀的开度。以此,在进行油液净化时,plc控制系统能够根据检测仪的实时监测数据,根据油液污染的程度,调整第一电动阀的开度,以实现粗滤、精滤,第一电动阀的开度的调整依据的是压力传感器的反馈数据。

附图说明

19.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

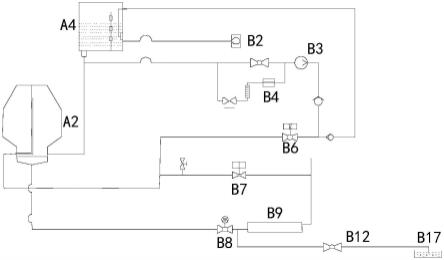

20.图1为一种油品管理的自动排污装置的一种示意性实施例的结构示意图;

21.图2为一种油品管理的自动排污装置的一种示意性实施例的结构示意图。

22.图1和图2中的实线线路为液体管道,虚线线路为气体管道。

23.图中附图标记说明:

24.a1.真空泵;a2.净油机;a3.自吸泵;a4.负压油箱;a5.温度传感器;

25.b1.负压传感器;b2.水分传感器;b3.取样泵;b4.检测仪;b5.压力传感器;b6.第一电动阀;b7.第二电动阀;b8.第三电动阀;b9.外置纳污盒;b10.冷却器;b11.第四电动阀;b12.手动阀;b13.用户油箱进油口;b14.用户油箱出油口;b15.冷却水出口;b16.冷却水进口;b17.排空口。

具体实施方式

26.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

27.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

28.参照图1-2,本技术提出一种油品管理的自动排污装置,其包括净油机a2、净油油箱和外置纳污盒b9,其中:

29.净油机a2与plc控制系统连接,plc控制系统用于控制净油机a2;净油机a2出油口处设有第一电动阀b6;净油机a2内部设有内置纳污盒,内置纳污盒与净油机a2的排污口连通;净油机a2内部与大气环境通过第二电动阀b7连通;净油油箱出油口与净油机a2进油口连通,净油油箱设有水分传感器b2,水分传感器b2的输入端与输出端与净油油箱连通,水分传感器b2与plc控制系统电连接;外置纳污盒b9通过第三电动阀b8与净油机a2的排污口连通;第一电动阀b6、第二电动阀b7和第三电动阀b8与plc控制系统电连接;plc控制系统根据水分传感器b2的实时监测数据控制一电动阀、二电动阀和第三电动阀b8的通断。

30.由上,plc控制系统根据水分传感器b2的实时监测数据判断是否进行油液排污,水分传感器b2检测到油液水分超过排污设定值时,即达到了油液排污条件,则进行油液排污。在进行油液排污时,首先,plc控制系统控制净油机a2和第一电动阀b6停止,静置一段时间,使内置纳污盒中水分和部分颗粒与油液分离;然后plc控制系统控制第三电动阀b8打开,将

内置纳污盒中的废液排到外置纳污盒b9中,延时,以排空内置纳污盒;接着plc控制系统控制第二电动阀b7打开,使净油机a2与大气连通,使静置后下层的水和部分颗粒能够从排污口排到外置纳污盒b9中,以此实现自动排水和排污。

31.另外,水分传感器b2可以在线实时监测待检测油液的水分数据,当油液水分超过净化设定值时,plc控制系统能够控制净油机a2启动,以此,通过水分传感器b2的实时的检测数据能够更好的对油品质量进行实时监控,保证溯源分析的可靠性。

32.在一种油品管理的自动排污装置的具体实施例中,外置纳污盒b9通过手动阀b12与废液收集池连通。待油液净化完成后,可以打开手动阀b12,将外置纳污盒b9中的废液集中进行收集,通过排空口b17排放到废液收集池中。

33.在一种油品管理的自动排污装置的具体实施例中,还包括负压油箱a4、检测仪b4和用户油箱,负压油箱a4为净油油箱,负压油箱a4用于容纳待检测油液,负压油箱a4的出油口与净油机a2连通;检测仪b4的输入端与负压油箱a4连通,检测仪b4的输出端与取样泵b3连通,检测仪b4与plc控制系统连接;用户油箱与净油机a2的出油口连通;用户油箱与负压油箱a4的进油口连通,负压油箱a4能够从用户油箱抽取油液;用户油箱取样泵b3的输出端连通;plc控制系统根据检测仪b4和水分传感器b2的实时监测数据控制一电动阀、二电动阀和第三电动阀b8的通断。

34.以此,进行油品质量在线实时检测时,首先使负压油箱a4内部产生负压,使其从用户油箱中抽取油液,当负压油箱a4内部的油液位置到达目标液位时,停止产生负压;启动取样泵b3,负压油箱a4内的待检测油液能够从检测仪b4中连续通过,而后油液经取样泵b3可以重新流回用户油箱。以此,检测仪b4可以对待检测油液进行在线实时监测,实时监控并反馈油液污染状态等级、油液劣化程度、污染颗粒数量及大小等实时油液参数,形成检测报告。在一种具体实施例中,检测仪b4还可以对油液数据进行溯源分析,便于查找设备故障隐患的根本原因。进行油液净化时,根据检测仪b4的实时检测数据,例如,当油液的颗粒物、气泡等超过净化设定值时,plc控制系统能够控制净油机a2启动,净油机a2内部形成负压,将负压油箱a4中的油液持续输送至净油机a2内部进行过滤,净化过程中,根据检测仪b4的实时检测数据,当油液参数满足净化等级时,plc控制系统控制净油机a2停止工作,设备持续进行在线实时检测状态。

35.由上,第一,本技术将检测仪b4置于取样泵b3之前,避免在检测取样前破坏油液颗粒,保证了油品检测数据的准确度和真实性,能够保证溯源分析的可靠性;第二,本技术中检测仪b4的输入端与负压油箱a4连通,即检测仪b4的取样源为原油(原油指:相对于从净油机a2中即刻得到的油液为原油),原油在取样前未做任何过滤处理,反映了油品的整体质量,提高了油品检测数据的准确度和真实性,能够保证溯源分析的可靠性。

36.以此,当检测仪b4的检测数据超过排污设定值时,plc控制系统会控制设备进行油液排污,以此提升油液净化效率,提升油液品质。

37.具体的,参照图2,用户油箱设有用户油箱进油口b13和用户油箱出油口b14。

38.在一种实施例中,检测仪b4与plc控制系统可以为有线连接或者无线连接。

39.在一种油品管理的自动排污装置的具体实施例中,检测仪b4包括清洁度传感器,检测仪b4根据摩擦学对油液颗粒尺寸、形状和数量、气泡数量以及油品老化程度进行在线实时监测并进行溯源分析。以此,对油液颗粒物尺寸、形状和数量进行识别和分类,可以得

出油液颗粒的切屑磨损、滑动磨损、疲劳磨损、气泡的数据,了解油液的状况,然后进行溯源分析,即可查找设备故障隐患的根本原因,便于提前进行相应的预防性维护,优化维修保养计划,在设备故障前进行维修,显著提高设备的可靠性和安全性。

40.在一种油品管理的自动排污装置的具体实施例中,净油机a2与负压油箱a4之间设有自吸泵a3,自吸泵a3用于使净油机a2内部形成负压。以此,在进行油液净化时,启动自吸泵a3,可以让净油机a2的出油口处形成负压,便于将负压油箱a4中的油液持续输送至净油机a2内部进行过滤。具体的,净油机a2出油口处设有单向阀,只允许流体向外流出;自吸泵a3与负压油箱a4之间还设有单向阀,只允许流体从净油机a2向负压油箱a4传递。

41.在一种具体实施例中,负压油箱a4处设有负压传感器b1,负压油箱a4还与真空泵a1连通以便于形成负压,以此,plc控制系统能够根据负压传感器b1的传感数据控制真空泵a1和自吸泵a3,以提高在线检测、油液净化的可靠性。

42.在一种油品管理的自动排污装置的具体实施例中,净油机a2的出油口与用户油箱之间设有压力传感器b5,压力传感器b5位于第一电动阀b6之前,压力传感器b5和第一电动阀b6分别与plc控制系统电连接,plc控制系统根据检测仪b4的实时监测数据,依据压力传感器b5的数据自动调节第一电动阀b6的开度。以此,在进行油液净化时,plc控制系统能够根据检测仪b4的实时监测数据,根据油液污染的程度,调整第一电动阀b6的开度,以实现粗滤、精滤,第一电动阀b6的开度的调整依据的是压力传感器b5的反馈数据。

43.在一种具体实施例中,plc控制系统可以根据检测仪b4的实时监测数据,依据压力传感器b5的数据使用pid调节方式自动调节第一电动阀b6的开度。由此,提高第一电动阀b6开度调节的稳定性,以提高过滤的稳定性。

44.在一种具体实施例中,本技术还包括冷却器b10,净油机a2设有温度传感器a5,冷却器b10与温度传感器a5与plc控制系统电连接;冷却器b10的输入端与净油机a2的出油口连通;冷却器b10的输出端与用户油箱连通。由此,plc控制系统能够根据温度传感器a5读取油品温度数据,从而进行油液温升的判断,若油液温度超过设定值,则plc控制系统控制冷却器b10启动,对油液进行冷却,避免设备损坏,直至油液温度降低至设置值以下,plc控制系统控制冷却器b10停止工作。在一种具体实施例中,当温度超过40℃时启动冷却器b10,对油液进行冷却降温,确保油液净化过程连续,一次性实现油液净化,而当温度超过60℃时,设备会停止工作以进行自我保护。

45.上述数据仅为举例说明,不能够对本技术的保护范围造成不当限制。

46.在一种实施例中,冷却器b10可以与外置纳污盒b9通过第四电动阀b11连通,以便维修冷却器b10时自动排空冷却器b10中的油分,减轻维修工作量,保证作业现场环境清洁。

47.具体的,参照图2,冷却器b10可以为水冷,冷却器b10设有冷却水出口b15和冷却水进口b16。

48.在一种实施例中,本技术还适用于净化不同粘度的液压油、润滑油,可以做到一机多用。以此,为便于净化不同油品,本技术还具备排空功能。具体的,排空过程为,打开取样泵b3将将负压油箱a4内存油排空,同时打开第二电动阀b7和第四电动阀b11,以排空净油机a2、冷却器b10和相关管路,最后再通入需净化的同型号的好油品冲洗整个系统管路,以冲洗前一种型号的油品残留。

49.在一种具体实施例中,还可以设置云平台实现云监控管理,管理路径可以为区

域——行业——工厂(公司)——车间——设备。

50.在一种具体实施例中,启动净化机的条件可以包括:颗粒物含量超标(iso4406标准)、水分超标、气泡数量超标、油品健康值超标。

51.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

52.以上仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1