一种用于凝结芽孢杆菌菌粉生产的流化床制粒机的制作方法

1.本实用新型属于制粒机技术领域,尤其涉及一种用于凝结芽孢杆菌菌粉生产的流化床制粒机。

背景技术:

2.凝固芽孢杆菌,革兰阳性,属于硬(或厚)壁菌门、芽孢杆菌纲、芽孢杆菌目、芽孢杆菌科、芽孢杆菌属,制粒机主要由喂料、搅拌、制粒、传动及润滑系统等组成,在制药、化工、食品工业广泛应用。制粒机可分为饲料制粒机和生物质能源制粒机,申请号为202120010180.7的一种流化床制粒机,包括制粒箱和设于制粒箱一侧的储料箱;所述制粒箱内设置有过滤袋;所述制粒箱上设置有清理装置;所述清理装置包括固定于制粒箱顶部的立柱;所述立柱间隔设置有两个;两个所述立柱相向的一侧均滑动连接有滑杆;所述滑杆的下端穿过制粒箱的顶部,且两个滑杆穿过制粒箱顶部的端部之间连接有用于击打过滤袋的活动板;所述立柱上设置有用于驱动滑杆伸缩的驱动组件;所述立柱上设置有用于驱动滑杆复位的复位组件,现有方案中存在着颗粒在输送时烘干效果速度慢的问题和在对颗粒输送时,颗粒容易掉落到地上造成颗粒浪费的问题。

技术实现要素:

3.针对上述技术问题,本实用新型提供一种用于凝结芽孢杆菌菌粉生产的流化床制粒机,其结构简单,能够简单地解决颗粒在输送时烘干效果速度慢的问题和和解决在对颗粒输送时,颗粒容易掉落到地上造成颗粒浪费的问题,同时大大提高孢杆菌菌粉造粒的工作效率。

4.其技术方案是这样的:一种用于凝结芽孢杆菌菌粉生产的流化床制粒机,其中本实用新型是通过以下技术方案得以实现的。

5.一种用于凝结芽孢杆菌菌粉生产的流化床制粒机,包括制粒箱,所述的制粒箱上部的左侧螺栓连接有输料斗,同时制粒箱左侧的中间位置螺栓连接有输送电机;所述的输送电机的输出轴上通过联轴器连接有输送杆;所述的制粒箱的右侧螺栓连接有出料板,同时制粒箱底部的四角位置螺栓连接有支撑柱;所述的制粒箱上部的右侧螺栓连接有支撑架;所述的支撑架右侧的上部螺栓连接有第一气缸;所述的第一气缸的下部螺栓连接有裁切刀;所述的支撑柱右侧的下部螺栓连接有储料箱,其特征在于,支撑柱右侧的上部设置有颗粒输送烘干管结构;所述的颗粒输送烘干管结构的下部连接有伸缩阻挡排料斗结构。

6.进一步所述的颗粒输送烘干管结构包括排料管;所述的排料管内壁的左侧以及排料管内壁的右侧分别螺栓连接有导流板,同时排料管左侧的上部和排料管右侧的下部分别螺纹连接有连通管;所述的连通管的内部螺钉连接有加热管,同时连通管的外壁上螺栓连接有风箱。

7.与现有技术相比,本实用新型的有益效果为:

8.1.本实用新型中,所述的排料管,导流板,连通管,加热管和风箱的设置,进入到排

料管内后,启动加热管加热,然后启动风箱把加热管的热量吹到排料管内即可对颗粒进行烘干,同时利用导流板可降低颗粒的下降速度,有利于增加对颗粒的烘干效果。

附图说明

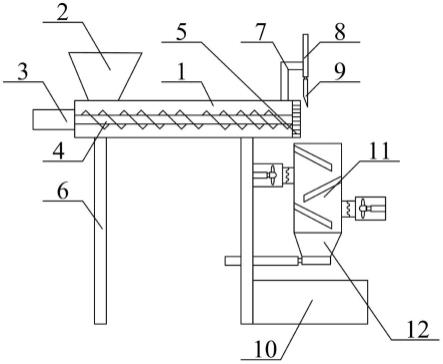

9.图1是本实用新型的结构示意图。

10.图2是本实用新型的颗粒输送烘干管结构的结构示意图。

11.图3是本实用新型的伸缩阻挡排料斗结构的结构示意图。

12.图中:

13.1、制粒箱;2、输料斗;3、输送电机;4、输送杆;5、出料板;6、支撑柱;7、支撑架;8、第一气缸;9、裁切刀;10、储料箱;11、颗粒输送烘干管结构;111、排料管;112、导流板;113、连通管;114、加热管;115、风箱;12、伸缩阻挡排料斗结构;121、第二气缸;122、阻挡板;123、排料斗。

具体实施方式

14.下面结合附图对本实用新型进行具体描述,如附图1和附图2所示,一种用于凝结芽孢杆菌菌粉生产的流化床制粒机,包括制粒箱1,所述的制粒箱1上部的左侧螺栓连接有输料斗2,同时制粒箱1左侧的中间位置螺栓连接有输送电机3;所述的输送电机3的输出轴上通过联轴器连接有输送杆4;所述的制粒箱1的右侧螺栓连接有出料板5,同时制粒箱1底部的四角位置螺栓连接有支撑柱6;所述的制粒箱1上部的右侧螺栓连接有支撑架7;所述的支撑架7右侧的上部螺栓连接有第一气缸8;所述的第一气缸8的下部螺栓连接有裁切刀9;所述的支撑柱6右侧的下部螺栓连接有储料箱10,本结构中,把浸湿的孢杆菌菌粉通过输料斗2投放到制粒箱1内,接着启动输送电机3带动输送杆4旋转即可对浸湿的孢杆菌菌粉进行输送,当对浸湿的孢杆菌菌粉进行输送的过程中,通过输送杆4的及压力即可把浸湿的孢杆菌菌粉呈条状通过出料板5上的孔排出。

15.其中一种用于凝结芽孢杆菌菌粉生产的流化床制粒机,还包括支撑柱6右侧的上部设置有颗粒输送烘干管结构11;所述的颗粒输送烘干管结构11的下部连接有伸缩阻挡排料斗结构12,可解决颗粒在输送时烘干效果速度慢的问题和可解决在对颗粒输送时,颗粒容易掉落到地上造成颗粒浪费的问题。

16.其中所述的颗粒输送烘干管结构11包括排料管111;所述的排料管111内壁的左侧以及排料管111内壁的右侧分别螺栓连接有导流板112,同时排料管111左侧的上部和排料管111右侧的下部分别螺纹连接有连通管113;所述的连通管113的内部螺钉连接有加热管114,同时连通管113的外壁上螺栓连接有风箱115,本结构中,加工的颗粒进入到排料管111内后,启动加热管114开始加热,接着启动风箱115对风箱115内吹风即可对颗粒进行烘干,在对颗粒进行烘干时,通过导流板112即可降低颗粒的下降速度,从而可增加对颗粒的烘干效果。

17.本实施方案中,结合附图3所示,所述的伸缩阻挡排料斗结构12包括第二气缸121,所述的第二气缸121的右侧螺栓连接有阻挡板122;所述的阻挡板122的上部设置有排料斗123,本结构中,启动第二气缸121带动阻挡板122向左侧移动,使阻挡板122离开排料斗123,加工完毕的颗粒即可通过排料斗123排放到储料箱10内进行储存,当储料箱10内的颗粒存

满后,再次启动第二气缸121带动阻挡板122向右侧移动,使阻挡板122与排料斗123底部箱重合即可防止颗粒排出造成浪费。

18.本实施方案中,具体的,所述的输送杆4穿过设置在制粒箱1的内部。

19.本实施方案中,具体的,所述的出料板5内部的中间位置从上到下依次开设有多个出料口;所述的通过多个出料口可增加颗粒的制粒效率。

20.本实施方案中,具体的,所述的风箱115与支撑柱6螺栓连接设置。

21.本实施方案中,具体的,所述的第二气缸121与支撑柱6螺栓连接设置;所述的排料斗123与排料管111螺栓连接设置。

22.本实施方案中,具体的,所述的输送电机3具体采用型号为c94的电机;所述的第一气缸8和第二气缸121分别采用型号为dzqg0的气缸;所述的加热管114具体采用型号为m3-yd1的加热管;所述的风箱115具体采用型号为mx-p1380的风。

23.工作原理

24.本实用新型中,首先把浸湿的孢杆菌菌粉通过输料斗2投放到制粒箱1内,接着启动输送电机3带动输送杆4旋转即可对浸湿的孢杆菌菌粉进行输送,当对浸湿的孢杆菌菌粉进行输送的过程中,通过输送杆4的及压力即可把浸湿的孢杆菌菌粉呈条状通过出料板5上的孔排出,当浸湿的孢杆菌菌粉呈条状挤出时,启动第一气缸8带动裁切刀9下降即可对呈条状的孢杆菌菌粉进行切割,从而成为颗粒,加工的颗粒进入到排料管111内后,启动加热管114开始加热,接着启动风箱115对风箱115内吹风即可对颗粒进行烘干,在对颗粒进行烘干时,通过导流板112即可降低颗粒的下降速度,从而可增加对颗粒的烘干效果,同时启动第二气缸121带动阻挡板122向左侧移动,使阻挡板122离开排料斗123,加工完毕的颗粒即可通过排料斗123排放到储料箱10内进行储存,当储料箱10内的颗粒存满后,再次启动第二气缸121带动阻挡板122向右侧移动,使阻挡板122与排料斗123底部箱重合即可防止颗粒排出造成浪费。

25.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1