一种生物质颗粒生产装置的制作方法

1.本实用新型涉及粉碎装置技术领域,具体是指一种生物质颗粒生产装置。

背景技术:

2.秸秆等农作物根茎是制备生物质能的原料,例如现有技术中将秸秆与细菌、水等混合制备成沼气即为一种环保的生物质能利用手段,但是现有技术中一般是将秸秆堆积起来,在厌氧环境下进行发酵,这种方式存在的缺点是细菌无法进入秸秆内部,二者无法实现充分接触混合。

3.现有专利一种生物质颗粒制备装置(专利申请号为202110696839.3)公布的生物质颗粒制备装置,提出了一种带有锥形以及环形结构刀片的粉碎装置,从而提高了对秸秆的粉碎程度;并且,通过设置增强杆和辅助杆(具体见公布文件)减少了秸秆内部积水。

4.但是,这种结构存在的缺点是粉碎不彻底,得到的生物质颗粒细度不够,且这种结构还存在的缺点是得到的颗粒含水量大,容易造成结块,造成滞留,降低了粉碎效率。

5.因此,一种能够提高粉碎程度、且降低得到的颗粒物含水量的粉碎装置有待提出。

技术实现要素:

6.针对以上问题,本实用新型提出了一种对生物质进行粉碎的装置,其对生物质进行粉碎,从而得到一定细度的颗粒物,且得到的颗粒物不存在结块等潮湿导致的问题。

7.本实用新型提供的技术方案为:

8.一种生物质颗粒生产装置,包括带进料口和出料口的箱体,所述箱体上设有粉碎部一和粉碎部二,均用于对生物质进行粉碎制粒,且所述粉碎部一呈水平分布,所述粉碎部二呈竖向分布;所述箱体上连接一送风机构,所述送风机构用于向箱体内输送下行风;所述送风机构的出风口伸入箱体内,所述出风口位置设有空气加热机构,用于对下行风进行加热。

9.优选地,所述粉碎部一包括驱动电机一、轴接在驱动电机一上的绞笼,所述绞笼的两端均与箱体转动连接;

10.所述粉碎部二包括驱动电机二、轴接在驱动电机二上的转动轴以及分布在转动轴上的叶片,所述转动轴的上端与一加固板转动连接,所述加固板固接在箱体内。

11.优选地,所述进料口设于一锥形进料筒上,所述进料筒一体成型在箱体上部位置,所述驱动电机一设于箱体外侧部位置,所述绞笼的两端设有嵌设在箱体上的转动轴承;

12.所述驱动电机二固接在箱体外的底部位置,所述加固板上设有若干供生物质下落的物料孔,所述加固板上还设有供转动轴活动穿设的轴孔。

13.优选地,所述加固板上还设有固定转动轴用的端盖,所述物料孔设为上粗下细的锥形孔结构;

14.所述送风机构包括设于箱体外部的送风风机、与风机的出风口连接的送风管,所述加热机构嵌设在送风管内,并通过外部电源驱动。

15.优选地,所述叶片从靠近转动轴的一端方向到另一端的方向逐渐倾斜向上弯曲,所述叶片的侧部设有刀刃段,所述叶片上较高的一端设有尖端;

16.所述加热机构包括蛇形分布的加热丝,所述送风管的内侧设有耐高温层,所述加热丝通过连接条固接在送风管内。

17.优选地,所述连接条设为条状,其两端分别固接在送风管以及加热丝上;

18.所述出料口位于箱体右侧,其上设有带控制阀门的出料管;在所述箱体左侧设有一带出风管的出料风机,所述出风管的出风端位于箱体内部,并与出料口相对。

19.优选地,所述箱体下部设有支撑架。

20.本实用新型与现有技术相比的优点在于:

21.通过提出一种带有粉碎部一和粉碎部二的组合式粉碎机构,用于实现对生物质进行粉碎功能,从而得到生物质颗粒,并将粉碎部一设置成水平分布,将粉碎部二设置成竖向分布,提高粉碎效率;

22.通过在箱体上设置送风机构,用于输送下行风,且在送风机构内设置了空气加热机构,从而不但提高了生物质进入箱体内的效率,且还能对待粉碎物料进行烘干,从而减少物料结块,得到较为松散的颗粒状生物质,提高粉碎程度,减少生物质在箱体内的滞留量。

附图说明

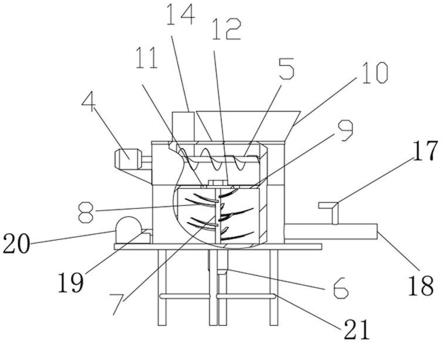

23.图1是本实用新型实施例的剖视图一;

24.图2是本实用新型实施例的立体图;

25.图3是本实用新型实施例的剖视图二;

26.图4是本实用新型实施例中送风管的结构图;

27.图5是本实用新型实施例中送风风机与送风管的连接关系示意图。

具体实施方式

28.下面结合附图1-5对本实用新型做进一步的详细说明。

29.一种生物质颗粒生产装置,包括带进料口1和出料口2的箱体3,箱体3上设有粉碎部一和粉碎部二,均用于对生物质进行粉碎制粒,且粉碎部一呈水平分布,粉碎部二呈竖向分布;箱体3上连接一送风机构,送风机构用于向箱体3内输送下行风;送风机构的出风口伸入箱体3内,出风口位置设有空气加热机构,用于对下行风进行加热。

30.在利用本装置对生物质加工成颗粒时,按照如下过程进行:

31.将待粉碎用生物质从进料口1中进入箱体3内,启动粉碎部一和粉碎部二,当生物质在重力作用下下落的过程中,依次通过粉碎部一和粉碎部二分别进行粉碎处理,从而得到颗粒状生物质,得到的颗粒物从出料口2中排出,完成粉碎过程。

32.在功能上,由于在箱体3中设置了向下吹送的下行风,且下行风在出风口位置进行了加热过程,从而方便对待粉碎用生物质进行加热作用,减少湿潮生物质在箱体3内的积存,得到较为干燥的颗粒物,提高生产效率。并且,由于设置了下行风,从而提高生物质向下运动的速度,进一步提高了生产加工生物质颗粒的效率。

33.粉碎部一包括驱动电机一4、轴接在驱动电机一4上的绞笼5,绞笼5的两端均与箱体3转动连接;

34.粉碎部二包括驱动电机二6、轴接在驱动电机二6上的转动轴7以及分布在转动轴7上的叶片8,转动轴7的上端与一加固板9转动连接,加固板9固接在箱体3内。

35.当生物质从进料口1进入箱体3内之后,先通过绞笼5来进行初次粉碎,得到一定细度的生物质一,接着,生物质一在重力以及下行风的作用下继续下落,并在叶片8的作用下进行二次粉碎,从而得到颗粒状生物质,完成了粉碎过程。粉碎后得到的颗粒状生物质从出料口2中流出,且在粉碎过程中进行啦加热过程,从而得到一定干燥程度的颗粒状生物质。

36.加固板9的作用是实现了提高转动轴7在箱体3内运行稳定性的功能,从而延长本装置的使用寿命,防止在对生物质粉碎的过程中转动轴7在叶片8离心力作用下发生较大程度上的晃动。

37.进料口1设于一锥形进料筒10上,进料筒10一体成型在箱体3上部位置,驱动电机一4设于箱体3外侧部位置,绞笼5的两端设有嵌设在箱体3上的转动轴承;

38.驱动电机二6固接在箱体3外的底部位置,加固板9上设有若干供生物质下落的物料孔11,加固板9上还设有供转动轴7活动穿设的轴孔。

39.锥形结构的进料筒10起到了减少物料在被粉碎过程中造成的向外飞溅问题,减少物料的损失率;并且,通过设置了加固板9,在加固板9上设置了物料孔11,从而不但保证了生物质一粉碎后能够顺利向下运动,而且还进一步减少了生物质一在被粉碎部二粉碎的过程中造成的二次飞溅程度,提高了生物质的回收率,且能够提高粉碎部二粉碎完全的程度。

40.加固板9上还设有固定转动轴7用的端盖12,物料孔11设为上粗下细的锥形孔结构;

41.送风机构包括设于箱体3外部的送风风机13、与风机13的出风口连接的送风管14,加热机构嵌设在送风管14内,并通过外部电源驱动。

42.物料孔11设置成上粗下细的形式,从而再次减少物料反向向上运动的几率,提高二次粉碎的程度。送风风机13经由送风管14向箱体3内输送下行风时,由于在送风管14内设置了加热机构,当下行风经过加热机构时,会被其加热,从而这部分热空气会与箱体3内的生物质进行传热,从而对生物质进行加热烘干,继而对于潮湿的生物质也有较好的粉碎效果,且能够减少生物质由于潮湿导致在箱体3内的滞留程度。

43.叶片8从靠近转动轴7的一端方向到另一端的方向逐渐倾斜向上弯曲,叶片8的侧部设有刀刃段,叶片8上较高的一端设有尖端;

44.加热机构包括蛇形分布的加热丝15,送风管14的内侧设有耐高温层,加热丝15通过连接条16固接在送风管14内。

45.叶片8设置成向上弯曲的形式,将其自由端设置成尖端形式,并在其侧部设置刀刃段,当叶片8转动的过程中,通过刀刃段对生物质进行割断动作,通过尖端对生物质的较大作用力来将其粉碎动作,从而得到颗粒状生物质。

46.加热丝15采用发热电阻丝等耐高温材质制作而成,其连接一带取电插头的导线,取电插头在连接电源后进行供电,从而使得加热丝15的温度逐渐升高,继而当送风风机13吹出的风经由送风管14吹出的过程中,当经过温度较高的加热丝15的传热后变成一定温度的热空气,热空气与箱体3内的生物质进行接触传热,从而完成对生物质的加热烘干功能。

47.在结构上,将加热丝15设置成常见的在通电情况下即升温的材质,并按照蛇形分布的形状布置在送风管14内即可,为了方便取电,在加热丝上连接有带绝缘层的取电导线,

取电导线上连接取电插头,且取电插头从箱体3中穿出,继而完成取电动作。

48.连接条16设为条状,其两端分别固接在送风管14以及加热丝15上;

49.出料口2位于箱体3右侧,其上设有带控制阀门17的出料管18;在箱体3左侧设有一带出风管19的出料风机20,出风管19的出风端位于箱体3内部,并与出料口2相对。

50.出料风机20的作用是通过出风管19来对箱体3内部进行吹风,从而提高粉碎后生物质颗粒输出的效率,减少滞留量。送风管14从箱体3的外部进入,并终止在加固板9的上方。

51.箱体3下部设有支撑架21。

52.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1