一种水淬高冰镍酸解液固液分离装置的制作方法

1.本实用新型属于固液分离技术领域,特别是涉及一种水淬高冰镍酸解液固液分离装置。

背景技术:

2.高冰镍,是镍精矿经电、转炉初级冶炼而成的镍、铜、钴、铁等金属的硫化物共熔体,其能够用于生产电解镍、硫酸镍、氧化镍、镍铁、含镍合金及各种镍盐,特殊处理也可直接用于炼钢,其中硫酸镍是一种无机物,主要用于电镀、镍电池、催化剂以及制取其他镍盐等,并用于印染媒染剂、金属着色剂等,在通过水淬高冰镍以制备硫酸镍的处理过程中,通常需要使用固液分离装置对水淬高冰镍酸解液进行固液分离,便于对溶液进行进一步萃取并制备硫酸镍,但它在实际使用中仍存在以下弊端:

3.1、现有的公开文献,cn208465327u—一种实验室固液分离装置,放料桶的内部设置有过滤板,过滤板上设置有过滤孔,放料桶上设置有放料口,放料桶一端设置有集液斗,集液斗上设置有出料管。过滤板沿其周向设置有凸块,放料桶上设置有与凸块相适配的凹槽,且过滤板上设置有连杆。凹槽靠近过滤板的一端设置有滑移口,凸块远离放料口的一端设置有环形板,环形板远离凹槽的一端设置有弹性连接件,且凹槽的高度大于凸块的高度,现有的固液分离装置大多只是对固体和液体进行简单的分离,而在固液分离后,固体表面含有一定的水分,特别是对于粉末状固体和液体进行分离时,分离后的粉末状固体含水量较高,固液分离较为不彻底,导致部分原料的浪费;

4.2、现有的固液分离装置虽能够对固液进行快速分离,但在实际使用时,固体通常残留于滤网上侧,或通过排渣口将固体和液体分别排出,清洗和收集较为不便,工作人员的劳动强度较大。

5.因此,现有的水淬高冰镍酸解液固液分离装置,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种水淬高冰镍酸解液固液分离装置,通过固液分离箱和收集盒,解决了现有的固液分离装置在对固体和液体分离后,固体表面可能残余一定的溶液,固液分离较为不彻底,存在部分原料的浪费,且分离后固体通常残留于滤网上侧或和溶液通过不同出口分别排出,清洗和手机较为不便的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种水淬高冰镍酸解液固液分离装置,包括固液分离箱和收集盒,所述固液分离箱内侧顶端卡接固定有搅拌电机,通过搅拌电机能带动搅拌叶的转动,对水和固体颗粒进行搅拌,通过水对固体颗粒进行清洗,洗去其表面残余溶液,保证对溶液中有效成分的全部收集,提高原料的利用率,且在需要对固体颗粒进行收集检测和使用时,避免误差的产生,所述固液分离箱后侧贯穿卡接有进水管,所述固液分离箱内侧转动卡接有分

离架,通过分离架内的滤网能够对水淬高冰镍酸解液进行固液分离,并在分离并清洗完成后,通过旋转电机能够带动分离架在竖直方向转动,使分离架内残余的固体颗粒在重力作用下落至收集盒内侧,便于对固体颗粒进行收集,降低清洗难度,所述固液分离箱前侧底端插接有收集盒,所述收集盒上端插接有固体收集架,收集盒能对溶液进行收集,固体收集架能够对固体颗粒进行收集,便于工作人员的统一处理,提高操作的便利度,且通过固体收集架能够对收集盒内侧的溶液进行防尘保护,避免溶液受到污染。

9.进一步地,所述固液分离箱前侧顶管卡接固定有控制组件,所述固液分离箱前侧转动卡接有进料架,所述进料架前侧焊接固定有第一把手,所述固液分离箱内侧焊接固定有料斗,所述进水管、进料架位于控制组件和料斗之间;

10.通过控制组件能够对本实用新型进行控制,在需要对水淬高冰镍酸解液进行固液分离时,转动打开进料架并将水淬高冰镍酸解液倒入固液分离箱内,通过对控制组件进行设置,能使本实用新型自动对水淬高冰镍酸解液进行固液分离和固液分离箱内的清洗,大大提高使用的便利度。

11.进一步地,所述固液分离箱前侧底端转动卡接有防尘板,所述防尘板两端转动卡接有转动复位组件,所述转动复位组件卡接于固液分离箱内侧两端,所述固液分离箱内侧底端开设有收纳槽,所述防尘板贴合于收纳槽内侧,所述防尘板贴合于收集盒底侧,所述固液分离箱底端四周卡接固定有防滑脚垫;

12.在固液分离完毕工作人员将收集盒拉出后,防尘板通过转动复位组件向上转动并关闭固液分离箱前侧底端,避免灰尘进入固液分离箱内侧,保证固液分离箱内侧的洁净。

13.进一步地,所述搅拌电机底端卡接有转动管,所述转动管内侧卡接有气缸,所述气缸底端卡接有伸缩管,所述伸缩管贯穿插接于转动管内侧底端,所述伸缩管外周面底端焊接固定有搅拌叶,所述伸缩管贯穿插接于料斗内侧中央;

14.通过搅拌电机能够带动转动管的转动,进一步带动伸缩管和搅拌叶的转动,对用于清洗固体颗粒的水进行搅拌,洗去固体颗粒表面残余的溶液,并在清洗后对溶液进行收集,避免原料的浪费,且通过搅拌叶贴合于滤网上侧进行转动,能够将滤网表面堵塞的颗粒刮落,避免滤网堵塞导致分离效率下降。

15.进一步地,所述分离架内侧底端贯穿卡接有滤网,所述分离架外周面一端焊接固定有连接杆,所述连接杆相对于分离架另一端卡接有旋转电机,所述分离架贴合于料斗下侧,所述连接杆贯穿卡接于固液分离箱一端,所述旋转电机卡接固定于固液分离箱一端;

16.在清洗完成后,通过旋转电机带动分离架在竖直方向进行转动,使分离架内残余的固体颗粒在重力作用下落入固体收集架内侧,节省了工作人员对固体颗粒和溶液分别收集处理所需时间,降低工作人员的劳动强度。

17.进一步地,所述固液分离箱内侧转动卡接有挡板,所述固液分离箱一端贯穿卡接有转动电机,所述转动电机和挡板传动连接,所述挡板贴合于分离架下侧;

18.在需要对固液分离箱内侧进行清洗时,通过转动电机带动挡板向上转动使其贴合于分离架下侧,能够对分离架下侧进行关闭,使分离架内的水无法落入收集盒内,并在清洗完成后,通过向下转动挡板能使残余的水淬高冰镍酸解液和水落入收集盒内,不需要工作人员手动清洗固液分离箱内侧,提高使用的便利度。

19.进一步地,所述收集盒内侧上端焊接固定有支撑架,所述固体收集架贴合于支撑

架上侧,所述固体收集架内侧底端贯穿卡接有隔网,所述收集盒前侧焊接固定有第二把手;

20.通过隔网能够对落入收集盒内侧的固体颗粒和溶液进行分离,且便于工作人员统一处理,大大提高操作的便利度,同时隔网能够对收集盒内的溶液进行防尘保护,避免溶液受到环境污染。

21.本实用新型具有以下有益效果:

22.1、本实用新型通过设置固液分离箱和收集盒,解决了现有的固液分离装置大多只是对固体和液体进行简单的分离,而在固液分离后,固体表面含有一定的水分,特别是对于粉末状固体和液体进行分离时,分离后的粉末状固体含水量较高,固液分离较为不彻底,导致部分原料的浪费的问题,当工作人员将水淬高冰镍酸解液倒入固液分离箱内后,通过分离架能够对固体颗粒进行滞留,使溶液通过滤网和隔网落至收集盒内侧,通过进水管在分离架内侧倒水,并通过搅拌电机带动搅拌叶对水和固体颗粒进行搅拌,能够将固体颗粒表面残余的溶液溶于水中,提高对原料的利用率,且水能够对固液分离箱内侧进行清洗,不需要手动进行清洗,降低工作人员的劳动强度。

23.2、本实用新型通过设置固液分离箱和收集盒,解决了现有的固液分离装置虽能够对固液进行快速分离,但在实际使用时,固体通常残留于滤网上侧,或通过排渣口将固体和液体分别排出,清洗和收集较为不便,工作人员的劳动强度较大的问题,在固体颗粒和溶液完全分离后,旋转电机带动分离架在竖直方向转动,使分离架内的固体颗粒在重力作用下落至固体收集架内,便于工作人员统一对固体颗粒和溶液进行处理,大大提高使用的便利度。

附图说明

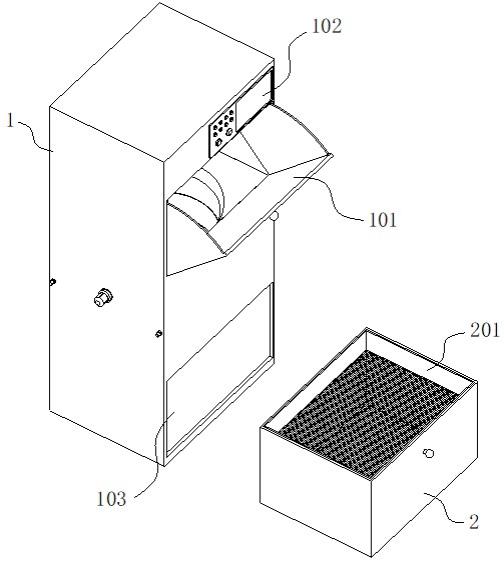

24.图1为本实用新型的结构示意图;

25.图2为本实用新型的结构效果图;

26.图3为本实用新型固液分离箱的结构图;

27.图4为本实用新型搅拌电机的结构图;

28.图5为本实用新型分离架的结构图;

29.图6为本实用新型收集盒的结构图。

30.附图中,各标号所代表的部件列表如下:

31.1、固液分离箱;101、进料架;102、控制组件;103、防尘板;104、第一把手;105、搅拌电机;106、进水管;107、料斗;108、分离架;109、挡板;110、转动电机;111、转动复位组件;112、收纳槽;113、防滑脚垫;114、转动管;115、气缸;116、伸缩管;117、搅拌叶;118、滤网;119、连接杆;120、旋转电机;2、收集盒;201、固体收集架;202、隔网;203、支撑架;204、第二把手。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

33.请参阅图1-6所示,本实用新型为一种水淬高冰镍酸解液固液分离装置,包括固液分离箱1和收集盒2,固液分离箱1内侧顶端卡接固定有搅拌电机105,通过搅拌电机105能带

动搅拌叶117的转动,对水和固体颗粒进行搅拌,通过水对固体颗粒进行清洗,洗去其表面残余溶液,保证对溶液中有效成分的全部收集,同时能够刮落滤网118表面堵塞的固体颗粒,固液分离箱1后侧贯穿卡接有进水管106,固液分离箱1内侧转动卡接有分离架108,通过分离架108内的滤网118能够对水淬高冰镍酸解液进行固液分离,并在分离并清洗完成后,通过旋转电机120能够带动分离架108在竖直方向转动,使分离架108内残余的固体颗粒在重力作用下落至收集盒2内侧,便于对固体颗粒进行收集,固液分离箱1前侧底端插接有收集盒2,收集盒2上端插接有固体收集架201,收集盒2能对溶液进行收集,固体收集架201能够对固体颗粒进行收集,且通过固体收集架201能够对收集盒2内侧的溶液进行防尘保护,避免溶液受到污染。

34.其中如图1、2、3所示,固液分离箱1前侧顶管卡接固定有控制组件102,固液分离箱1前侧转动卡接有进料架101,进料架101前侧焊接固定有第一把手104,固液分离箱1内侧焊接固定有料斗107,进水管106、进料架101位于控制组件102和料斗107之间,固液分离箱1前侧底端转动卡接有防尘板103,防尘板103两端转动卡接有转动复位组件111,转动复位组件111卡接于固液分离箱1内侧两端,固液分离箱1内侧底端开设有收纳槽112,防尘板103贴合于收纳槽112内侧,防尘板103贴合于收集盒2底侧,固液分离箱1底端四周卡接固定有防滑脚垫113;

35.通过控制组件102能够对本实用新型进行控制,在需要对水淬高冰镍酸解液进行固液分离时,通过控制组件102设置清洗次数,拉动第一把手104并转动打开进料架101并将水淬高冰镍酸解液倒入固液分离箱1内,转动关闭进料架101并通过控制组件102开启本实用新型,完成水淬高冰镍酸解液的固液分离,在固液分离完毕工作人员将收集盒2拉出后,防尘板103通过转动复位组件111向上转动并关闭固液分离箱1前侧底端,避免灰尘进入固液分离箱1内侧。

36.其中如图1、3、4、5所示,搅拌电机105底端卡接有转动管114,转动管114内侧卡接有气缸115,气缸115底端卡接有伸缩管116,伸缩管116贯穿插接于转动管114内侧底端,伸缩管116外周面底端焊接固定有搅拌叶117,伸缩管116贯穿插接于料斗107内侧中央,分离架108内侧底端贯穿卡接有滤网118,分离架108外周面一端焊接固定有连接杆119,连接杆119相对于分离架108另一端卡接有旋转电机120,分离架108贴合于料斗107下侧,连接杆119贯穿卡接于固液分离箱1一端,旋转电机120卡接固定于固液分离箱1一端,固液分离箱1内侧转动卡接有挡板109,固液分离箱1一端贯穿卡接有转动电机110,转动电机110和挡板109传动连接,挡板109贴合于分离架108下侧;

37.在进行固液分离时,落至分离架108内的水淬高冰镍酸解液通过滤网118进行固液分离,使固体颗粒残余于滤网118上侧,溶液落至收集盒2内,当需要对固体颗粒进行清洗时,转动电机110带动挡板109向上转动贴合于分离架108下侧,通过进水管106将清水注入固液分离箱1内侧,气缸115带动伸缩管116向下移动直至搅拌叶117贴合于滤网118上侧,通过搅拌电机105带动转动管114的转动,进一步带动伸缩管116和搅拌叶117的转动,对用于清洗固体颗粒的水进行搅拌,洗去固体颗粒表面残余的溶液,在一次清洗后,转动电机110带动挡板109向下转动,使分离架108内含有溶液的水落至收集盒2中,在清洗完成后,通过旋转电机120带动分离架108在竖直方向进行180

°

转动,使分离架108内残余的固体颗粒在重力作用下落入固体收集架201内侧,并通过进水管106再次向固液分离箱1内注水,将分离

架108内残余的固体颗粒冲刷于固体收集架201内侧,同时对固液分离箱1内再次进行清洗。

38.其中如图1、2、6所示,收集盒2内侧上端焊接固定有支撑架203,固体收集架201贴合于支撑架203上侧,固体收集架201内侧底端贯穿卡接有隔网202,收集盒2前侧焊接固定有第二把手204;

39.当溶液落至收集盒2内侧时,同业通过隔网202落至固体收集架201下侧,在固体颗粒落至收集盒2内时,隔网202对固体颗粒进行滞留,工作人员将收集盒2移动至下一加工工序后,通过取出固体收集架201对固体颗粒进行处理,并将收集盒2内的溶液倒出进行萃取。

40.本实施例的一个具体应用为:在需要对水淬高冰镍酸解液进行固液分离时,拉动第一把手104并转动打开进料架101,将水淬高冰镍酸解液通过进料架101倒入固液分离箱1内侧,转动关闭进料架101并通过控制组件102进行清洗次数的设置,进入固液分离箱1内的水淬高冰镍酸解液通过料斗107落入分离架108内侧,通过滤网118对水淬高冰镍酸解液进行固液分离,使固体颗粒滞留于分离架108内侧,溶液通过滤网118和隔网202落入收集盒2内侧,转动电机110带动挡板109向上转动关闭分离架108下端,通过进水管106将清水倒入固液分离箱1内侧,气缸115带动伸缩管116向下移动使搅拌叶117贴合于滤网118上侧,通过搅拌电机105带动搅拌叶117转动对水和固体颗粒进行搅拌,使固体颗粒表面残余的溶液溶于水中,在搅拌一定时间后,转动电机110带动挡板109向下转动打开分离架108底端,使含有溶液的水落至收集盒2内,同时对隔网202进行清洗,重复设定次数后旋转电机120带动分离架108在竖直方向转动180

°

,使分离架108内的固体颗粒在重力作用下落至固体收集架201内侧,通过进水管106再次倒入清水将滤网118表面残余的固体颗粒冲刷至固体收集架201内并再次对固液分离箱1内进行清洗,完成水淬高冰镍酸解液的固液分离,工作人员拉动第二把手204将收集盒2拉出对固体颗粒和溶液统一处理,防尘板103通过转动复位组件111向上转动并关闭固液分离箱1底端。

41.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1