一种用于锂电池铝壳的夹持定位夹具的制作方法

1.本实用新型涉及锂电池生产设备技术领域,特别指一种用于锂电池铝壳的夹持定位夹具。

背景技术:

2.由于铝材质相较于其他金属材料更轻,且其不带磁性,因此在新能源行业里应用的锂电池,普遍采用铝作为电池外壳,即铝壳。锂电池在生产过程中,需要对铝壳进行喷涂和组装,这个步骤是锂电池生产的前提。

3.铝壳在喷涂前,需要将其挂在挂具上,然后进入喷涂室进行喷涂。传统上,采用人工在流水线上将铝壳放置在挂具上,但存在效率低下,且人工操作难免会产生磕碰等意外,进而影响产品质量。

4.因此,如何提供一种用于锂电池铝壳的夹持定位夹具,实现提升锂电池铝壳夹持定位的效率以及质量,成为一个亟待解决的技术问题。

技术实现要素:

5.本实用新型要解决的技术问题,在于提供一种用于锂电池铝壳的夹持定位夹具,实现提升锂电池铝壳夹持定位的效率以及质量。

6.本实用新型是这样实现的:一种用于锂电池铝壳的夹持定位夹具,包括:

7.一个工控机;

8.一个机械臂,与所述工控机连接;

9.一个铝壳夹具,与所述机械臂的末端可拆连接,并与所述工控机连接;

10.所述铝壳夹具包括:

11.一块承载板;

12.一个法兰,设于所述承载板的顶端,且顶端与所述机械臂的末端可拆连接;

13.一个摄像头,安装于所述承载板顶端的边缘,拍摄方向朝下,并与所述工控机连接;

14.四个夹持组件,并排设于所述承载板顶端的边缘,并与所述工控机连接。

15.进一步地,所述铝壳夹具还包括:

16.一个焊合件,所述摄像头通过焊合件安装于承载板上。

17.进一步地,所述夹持组件包括:

18.一个旋转气缸,设于所述承载板顶端的边缘,并与所述工控机连接;

19.一个夹紧气缸,设于所述旋转气缸的旋转端,并与所述工控机连接;

20.两块夹紧板,分别与一所述夹紧气缸的动力输出端固接,且相互平行;位于外侧的所述夹紧板的外侧设有一扭簧槽;

21.一个扭簧,一端嵌入所述扭簧槽内;

22.一个定位气缸,设于内侧的所述夹紧板上;

23.一个调压阀,与所述定位气缸的进气口连通,并与所述工控机电连接。

24.进一步地,所述夹持组件还包括:

25.一个硬限位件,设于所述夹紧板上,并位于所述扭簧槽的边上。

26.进一步地,所述夹持组件还包括:

27.两块缓冲垫,分别设于一所述夹紧板的内侧。

28.本实用新型的优点在于:

29.1、通过设置包括一个摄像头和四个夹持组件的铝壳夹具,铝壳夹具与机械臂的末端可拆连接,而铝壳夹具和机械臂均与工控机连接,工控机通过控制机械臂和铝壳夹具即可同时对四个锂电池铝壳进行夹持定位,极大的提升了锂电池铝壳夹持定位的效率;通过设置夹持组件包括定位气缸,用于保障待夹持的四个锂电池铝壳保持相同的间距,设置调压阀与定位气缸连通以调节定位气缸输出动力的大小,避免定位气缸压坏锂电池铝壳,在夹紧板的内侧设置缓冲垫避免夹持锂电池铝壳时造成划伤,进而极大的提升了锂电池铝壳夹持定位的质量。

30.2、通过在夹紧板设置用于放置扭簧的扭簧槽,在扭簧槽边上设置硬限位件,使得从动的夹持面在下一次抓取中能保持原来的位置,且通过硬限位件避免扭簧的惯性导致从动的夹持面反弹。

附图说明

31.下面参照附图结合实施例对本实用新型作进一步的说明。

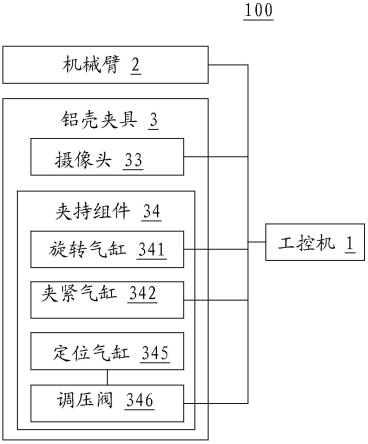

32.图1是本实用新型一种用于锂电池铝壳的夹持定位夹具的电路原理框图。

33.图2是本实用新型铝壳夹具的结构示意图。

34.图3是本实用新型铝壳夹具的俯视图。

35.图4是本实用新型铝壳夹具的侧视图。

36.标记说明:

37.100-一种用于锂电池铝壳的夹持定位夹具,1-工控机,2-机械臂,3-铝壳夹具,31-承载板,32-法兰,33-摄像头,34-夹持组件,35-焊合件,341-旋转气缸,342-夹紧气缸,343-夹紧板,344-扭簧,345-定位气缸,346-调压阀,347-硬限位件,348-缓冲垫,3431-扭簧槽。

具体实施方式

38.本实用新型实施例通过提供一种用于锂电池铝壳的夹持定位夹具100,解决了现有技术中人工在流水线上将铝壳放置在挂具上,存在效率低下,且人工操作难免会产生磕碰等意外影响产品质量的技术问题,实现了极大的提升了锂电池铝壳夹持定位的效率以及质量的技术效果。

39.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:通过设置包括四个夹持组件34的铝壳夹具3,工控机1通过控制机械臂2和铝壳夹具3即可同时对四个锂电池铝壳进行夹持定位,以提升锂电池铝壳夹持定位的效率;通过设置夹持组件34包括定位气缸345,用于保障待夹持的四个锂电池铝壳保持相同的间距,设置调压阀346用于调节定位气缸345输出动力的大小避免压坏锂电池铝壳,在夹紧板343的内侧设置缓冲垫348避免夹持锂电池铝壳时造成划伤,以提升锂电池铝壳夹持定位的质量。

40.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

41.请参照图1至图4所示,本实用新型一种用于锂电池铝壳的夹持定位夹具100的较佳实施例,包括:

42.一个工控机1,用于控制所述夹持定位夹具100的工作,在具体实施时,只要从现有技术中选择能实现此功能的工控机即可,并不限于何种型号,且控制程序是本领域技术人员所熟知的,这是本领域技术人员不需要付出创造性劳动即可获得的;

43.一个机械臂2,与所述工控机1连接,用于移动所述铝壳夹具3,进而联动所述铝壳夹具3夹持的锂电池铝壳(未图示);

44.一个铝壳夹具3,与所述机械臂2的末端可拆连接,并与所述工控机1连接,用于对锂电池铝壳进行定位、夹持、旋转;

45.所述铝壳夹具3包括:

46.一块承载板31,用于承载所述铝壳夹具3;

47.一个法兰32,设于所述承载板31的顶端,且顶端与所述机械臂2的末端可拆连接,用于连接所述铝壳夹具3和机械臂2;

48.一个摄像头33,安装于所述承载板31顶端的边缘,拍摄方向朝下,并与所述工控机1连接,用于抓取和放置锂电池铝壳时进行视觉定位;

49.四个夹持组件34,并排设于所述承载板31顶端的边缘,并与所述工控机1连接,用于对锂电池铝壳进行定位、夹持、旋转。

50.所述铝壳夹具3还包括:

51.一个焊合件35,所述摄像头33通过焊合件35安装于承载板31上。

52.所述夹持组件34包括:

53.一个旋转气缸341,设于所述承载板31顶端的边缘,并与所述工控机1连接,用于对夹持的锂电池铝壳进行旋转;

54.一个夹紧气缸342,设于所述旋转气缸341的旋转端,并与所述工控机1连接,用于夹持锂电池铝壳;

55.两块夹紧板343,分别与一所述夹紧气缸342的动力输出端固接,且相互平行;位于外侧的所述夹紧板343的外侧设有一扭簧槽3431;

56.一个扭簧344,一端嵌入所述扭簧槽3431内;

57.一个定位气缸345,设于内侧的所述夹紧板343上,用于对锂电池铝壳进行定位,即在所述夹紧气缸342夹紧前,通过所述定位气缸345调节锂电池铝壳的位置;

58.一个调压阀346,与所述定位气缸345的进气口连通,并与所述工控机1电连接,用于调节所述定位气缸345输出动力的大小,避免压坏锂电池铝壳。

59.所述夹持组件34还包括:

60.一个硬限位件347,设于所述夹紧板343上,并位于所述扭簧槽3431的边上。

61.所述夹持组件34还包括:

62.两块缓冲垫348,分别设于一所述夹紧板343的内侧。

63.本实用新型工作原理:

64.所述工控机1通过机械臂2将铝壳夹具3移栽到锂电池铝壳输送线(未图示)的上

方,通过所述摄像头33对锂电池铝壳进行定位后,下移所述铝壳夹具3,先通过所述定位气缸345调节并排的各锂电池铝壳的间距,再通过所述夹紧气缸342驱动夹紧板343夹紧锂电池铝壳,接着通过所述旋转气缸341将锂电池铝壳旋转到预设方向,并通过所述机械臂2将锂电池铝壳移栽到挂具(未图示)上进行悬挂。

65.综上所述,本实用新型的优点在于:

66.1、通过设置包括一个摄像头和四个夹持组件的铝壳夹具,铝壳夹具与机械臂的末端可拆连接,而铝壳夹具和机械臂均与工控机连接,工控机通过控制机械臂和铝壳夹具即可同时对四个锂电池铝壳进行夹持定位,极大的提升了锂电池铝壳夹持定位的效率;通过设置夹持组件包括定位气缸,用于保障待夹持的四个锂电池铝壳保持相同的间距,设置调压阀与定位气缸连通以调节定位气缸输出动力的大小,避免定位气缸压坏锂电池铝壳,在夹紧板的内侧设置缓冲垫避免夹持锂电池铝壳时造成划伤,进而极大的提升了锂电池铝壳夹持定位的质量。

67.2、通过在夹紧板设置用于放置扭簧的扭簧槽,在扭簧槽边上设置硬限位件,使得从动的夹持面在下一次抓取中能保持原来的位置,且通过硬限位件避免扭簧的惯性导致从动的夹持面反弹。

68.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1