一种自动化反应设备的制作方法

1.本实用新型涉及一种反应设备,特别是涉及一种自动化反应设备,属于双氟磺酰亚胺锂制备技术领域。

背景技术:

2.双氟磺酰亚胺锂盐,英文简称lifsi,是一种优良的高密度电池电解液添加剂,双氟磺酰亚胺锂盐拥有良好的电化学稳定性和热稳定性,可提高离子导电率及电池充放电特性,有利于减缓电池衰减,增加电池循环放电次数。

3.目前双氟磺酰亚胺锂在制备的过程中,将邻苯二甲酰亚胺锂溶解于甲醇,控制温度至0~30℃,搅拌下滴加溶于甲醇的双氟磺酰亚胺钾盐,滴加过程生成邻苯二甲酰钾沉淀,滴加完毕后搅拌两小时,经过滤去除邻苯二甲酰钾,将滤液移除至浆状之后,加入甲基叔丁醚后再將不溶物过滤,最后将滤液浓缩后加入二氯甲烷搅拌反应,白色固体产品析出,经过滤、干燥后得双氟磺酰亚胺锂盐。

4.本技术发明人发现:在邻苯二甲酰亚胺锂溶解于甲醇反应的过程中,需要对先进行原料的定量,然后再进行混合反应,操作过程较为繁琐,费时费力;

5.为此设计一种自动化反应设备来优化上述问题。

技术实现要素:

6.本实用新型的主要目的是为了提供一种自动化反应设备,粉料仓内部转杆、定量盘、定量槽、隔板、漏孔与输送管组成的定量输送机构的设置,能够在使用的过程中对邻苯二甲酰亚胺锂进行均匀的输送,而溶液仓底部套筒、活塞、拉杆、进液管、排液管组成的抽吸机构的设置,能够对甲醇溶液进行均匀的排放,且通过转杆底部的匚型杆与拉杆之间转动连接,使得邻苯二甲酰亚胺锂以及甲醇的排放能够同时进行,另外通过对邻苯二甲酰亚胺锂以及甲醇的添加比例,控制定量输送机构以及抽吸机构排放的比例,使得装置在进行反应是无需进行单独配比,操作简单使用方便,混合仓内部电机、搅拌杆以及搅拌叶片组成的搅拌机构的设置,能够在反应的过程中进行搅拌混合,另外通过第一齿轮、第二齿轮、气缸、第三齿轮组成的旋转机构的设置,使得装置仅通过单一电机就能够控制搅拌、溶液抽吸以及定量输送的过程,另外在溶液抽吸以及定量输送的过程中能够同时进行搅拌,使用更加节能。

7.本实用新型的目的可以通过采用如下技术方案达到:

8.一种自动化反应设备,包括混合仓,所述混合仓顶部设置有搅拌机构,所述混合仓顶部的一侧设置有粉料仓,所述粉料仓远离混合仓的一侧设置有溶液仓,所述粉料仓的内底部固定有隔板,所述隔板的一侧开设有漏孔,所述隔板的内部转动安装有转杆,所述转杆的顶部设置有旋转机构,所述转杆底部固定有定量盘,所述定量盘位于隔板与粉料仓的内底部之间,所述定量盘上均匀开设有定量槽,所述粉料仓底部远离定量盘的一侧设置有输送管,所述输送管与混合仓的内部导通,所述溶液仓的底部设置有套筒,所述套筒的内部滑

动设置有活塞,所述活塞的外侧铰接有拉杆,所述转杆的底端延伸至粉料仓的外部,所述转杆的底端固定有匚型杆,所述拉杆与匚型杆转动连接,所述套筒与溶液仓之间设置有进液管,所述套筒与输送管之间设置有排液管,所述进液管与排液管上皆设置有单向阀,所述定量槽与套筒内部的容积与邻苯二甲酰亚胺锂、甲醇反应添加量的比值相同。

9.优选的:所述粉料仓与溶液仓的底部皆固定有支杆,且支杆的底端与混合仓的底部齐平。

10.优选的:所述粉料仓与溶液仓的外侧皆开设有透明窗。

11.优选的:所述输送管的内部均匀固定有导料板,所述导料板交错固定在输送管内壁的两侧,且输送管皆向下倾斜。

12.优选的:所述搅拌机构包括电机、搅拌杆和搅拌叶片,所述电机安装在混合仓的顶部,所述电机的输出端安装有搅拌杆,所述搅拌杆延伸至混合仓的内部,所述搅拌杆的底部安装有搅拌叶片。

13.优选的:所述旋转机构包括第一齿轮、第二齿轮和气缸,所述第一齿轮固定在搅拌杆上,所述第二齿轮固定在转杆的顶端,所述第一齿轮与第二齿轮之间啮合有第三齿轮,所述粉料仓的顶部安装有气缸,所述气缸的输出端与第三齿轮转动连接。

14.优选的:所述混合仓的一侧安装有排放口,且排放口内部设置有过滤网。

15.本实用新型的有益效果为:

16.本实用新型提供的一种自动化反应设备,粉料仓内部转杆、定量盘、定量槽、隔板、漏孔与输送管组成的定量输送机构的设置,能够在使用的过程中对邻苯二甲酰亚胺锂进行均匀的输送,而溶液仓底部套筒、活塞、拉杆、进液管、排液管组成的抽吸机构的设置,能够对甲醇溶液进行均匀的排放,且通过转杆底部的匚型杆与拉杆之间转动连接,使得邻苯二甲酰亚胺锂以及甲醇的排放能够同时进行,另外通过对邻苯二甲酰亚胺锂以及甲醇的添加比例,控制定量输送机构以及抽吸机构排放的比例,使得装置在进行反应是无需进行单独配比,操作简单使用方便;

17.混合仓内部电机、搅拌杆以及搅拌叶片组成的搅拌机构的设置,能够在反应的过程中进行搅拌混合,另外通过第一齿轮、第二齿轮、气缸、第三齿轮组成的旋转机构的设置,使得装置仅通过单一电机就能够控制搅拌、溶液抽吸以及定量输送的过程,另外在溶液抽吸以及定量输送的过程中能够同时进行搅拌,使用更加节能。

附图说明

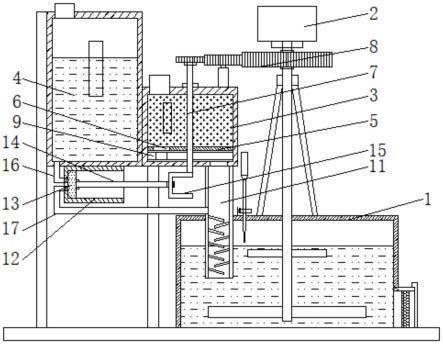

18.图1为本实用新型的主视剖视图;

19.图2为本实用新型的定量盘俯视图;

20.图3为本实用新型的传动机构图;

21.图4为本实用新型的输送管内部图。

22.图中:1、混合仓;2、搅拌机构;3、粉料仓;4、溶液仓;5、隔板;6、漏孔;7、转杆;8、旋转机构;9、定量盘;10、定量槽;11、输送管;12、套筒;13、活塞;14、拉杆;15、匚型杆;16、进液管;17、排液管;18、导料板;19、电机;20、搅拌杆;21、搅拌叶片;22、第一齿轮;23、第二齿轮;24、气缸;25、第三齿轮。

具体实施方式

23.为使本技术领域人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

24.实施例一

25.如图1-图4所示,本实施例提供了一种自动化反应设备,包括混合仓1,混合仓1顶部设置有搅拌机构2,混合仓1顶部的一侧设置有粉料仓3,粉料仓3远离混合仓1的一侧设置有溶液仓4,粉料仓3的内底部固定有隔板5,隔板5的一侧开设有漏孔6,隔板5的内部转动安装有转杆7,转杆7的顶部设置有旋转机构8,转杆7底部固定有定量盘9,定量盘9位于隔板5与粉料仓3的内底部之间,定量盘9上均匀开设有定量槽10,粉料仓3底部远离定量盘9的一侧设置有输送管11,输送管11与混合仓1的内部导通,溶液仓4的底部设置有套筒12,套筒12的内部滑动设置有活塞13,活塞13的外侧铰接有拉杆14,转杆7的底端延伸至粉料仓3的外部,转杆7的底端固定有匚型杆15,拉杆14与匚型杆15转动连接,套筒12与溶液仓4之间设置有进液管16,套筒12与输送管11之间设置有排液管17,进液管16与排液管17上皆设置有单向阀,定量槽10与套筒12内部的容积与邻苯二甲酰亚胺锂、甲醇反应添加量的比值相同,粉料仓3与溶液仓4的底部皆固定有支杆,且支杆的底端与混合仓1的底部齐平,粉料仓3与溶液仓4的外侧皆开设有透明窗。

26.使用前,先将邻苯二甲酰亚胺锂以及甲醇分别存储到粉料仓3以及溶液仓4的内部,使用时,通过旋转机构8控制转杆7的旋转,转杆7控制定量盘9的转动,定量盘9上的定量槽10与漏孔6对齐时,邻苯二甲酰亚胺锂落入到漏孔6的内部,随着定量盘9的旋转,将邻苯二甲酰亚胺锂转移至输送管11并落下,在转杆7转动的同时,控制匚型杆15的转动,匚型杆15的旋转,对拉杆14进行拉扯,控制活塞13的往复滑动,对甲醇进行定量抽取并排放至输送管11的内部,邻苯二甲酰亚胺锂以及甲醇经过输送管11进入到混合仓1的内部,再利用滴定管添加双氟磺酰亚胺钾盐进行反应,并控制搅拌机构2进行搅拌混合。

27.实施例二

28.在本实施例中,如图1-图4所示,输送管11的内部均匀固定有导料板18,导料板18交错固定在输送管11内壁的两侧,且输送管11皆向下倾斜。

29.邻苯二甲酰亚胺锂以及甲醇在经过输送管11时能够进行初步的混合反应。

30.在本实施例中,搅拌机构2包括电机19、搅拌杆20和搅拌叶片21,电机19安装在混合仓1的顶部,电机19的输出端安装有搅拌杆20,搅拌杆20延伸至混合仓1的内部,搅拌杆20的底部安装有搅拌叶片21。

31.搅拌的过程中,电机19带动搅拌杆20进行旋转,搅拌杆20上的搅拌叶片21控制混合仓1内部溶液流动混合。

32.在本实施例中,旋转机构8包括第一齿轮22、第二齿轮23和气缸24,第一齿轮22固定在搅拌杆20上,第二齿轮23固定在转杆7的顶端,第一齿轮22与第二齿轮23之间啮合有第三齿轮25,粉料仓3的顶部安装有气缸24,气缸24的输出端与第三齿轮25转动连接。

33.在原料的添加过程中,启动电机19带动第一齿轮22进行旋转,利用第一齿轮22、第二齿轮23以及第三齿轮25之间啮合,控制转杆7的旋转,并进行搅拌作业,在原料添加完成之后,启动气缸24控制第三齿轮25与第一齿轮22、第二齿轮23分离,仅进行搅拌作业。

34.在本实施例中,混合仓1的一侧安装有排放口,且排放口内部设置有过滤网。

35.提高了使用的功能性,能够在溶液排放时直接进行过滤。

36.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1