一种碱液浓缩的浓缩装置的制作方法

:

1.本实用新型涉及片碱生产技术领域,尤其涉及一种碱液浓缩的浓缩装置。

背景技术:

2.生产烧碱的方法可归为五大类,即纯碱苛化法、水银法、石墨电解法、金属阳极法、离子膜法。其中被广泛应用的烧碱生产方法是离子膜生产工艺。离子膜法生产烧碱按流程顺序分为一次盐水精制、二次盐水精制、电解、淡盐水脱氯、cl2处理、h2处理、碱液蒸发和浓缩等工序。

3.离子膜法烧碱电解工序生产出的碱液质量分数一般为32%,为了满足用户对高浓度离子膜法烧碱的需求,须把32%的碱液输送到蒸发装置和浓缩装置进一步浓缩,即32%的碱液送入蒸发器(一般为一效蒸发和二效蒸发)内,蒸发得到温度为75℃、压力为0.4mpa、质量浓度为50%左右的碱液,之后送入预浓缩器内浓缩,得到温度为105℃、压力为-85kpa、浓度为61%左右的碱液,最后送入浓缩器内,得到温度420℃、常压、浓度为98%以上的液碱,后进入片碱机内冷却切片,得到成品。

4.传统的浓缩装置包括列管换热器和浓缩气液分离器,碱液进入列管换热器后,与加热介质溶液(亚硝酸钠、硝酸钠、硝酸钾)换热,被加热后进入浓缩气液分离器,气体分离送入预浓缩器加热,熔盐从底部排走。

5.传统浓缩装置存在的问题是:

6.由于主要设备浓缩器为列管式换热器,管束较多(根),在420℃高温环境下列管由于焊缝和筒体膨胀节的应力影响导致末端焊缝处开裂泄露,连续运行时间在半年左右则无法使用。

7.2)片碱浓度不稳定,在同样的工艺环境下产品质量不稳定,国标片状氢氧化钠主含量≥98%为合格品,而焊缝开裂后加热介质泄露到液碱中影响液碱的浓缩效果,导致成品质量下降;此外,加热介质采用熔盐炉加热,焊缝开裂后液碱泄露进入加热介质后会导致为熔盐加热的天然气消耗增大。

技术实现要素:

8.本实用新型的目的在于提供一种碱液浓缩的浓缩装置,通过工艺流程优化解决固碱装置浓缩器故障率高的问题,达到稳定和提高产品质量的目的。

9.本实用新型由如下技术方案实施:一种碱液浓缩的浓缩装置,包括浓缩器本体和密封罐,所述浓缩器本体包括支架、气液分离罐和若干换热管,所述气液分离罐水平设置于所述支架的,所述气液分离罐的上部设有蒸汽出口和数量与换热管一致的接料口,在所述气液分离罐的底部设有液碱出口;

10.所述换热管为套管式结构,所述换热管的内管两端开口,分别为液碱进口和液碱出口,在所述换热管的外管上设有加热介质进口和加热介质出口;所述换热管竖直设置在所述气液分离罐的上部,所述换热管与所述支架固定连接,所述换热管的液碱出口插设在

所述气液分离罐的接料口内;

11.所述浓缩器本体的熔盐出口与所述密封罐的进口通过管道连通,所述密封罐的出口与碱液分配器通过管道连通,密封罐内的熔融碱液经过碱液分配器分配后最终送入切片机;气液分离器的气体出口排出的二次蒸汽送入预浓缩器内作为热源使用。

12.进一步的,所述浓缩器本体还包括固定设于所述支架上的热介质分配管和热介质收集管,所述热介质分配管通过支管与所述加热介质进口连通,所述热介质收集管通过支管与所述加热介质出口连通。

13.进一步的,其还包括伴热管,所述伴热管设置于连通气液分离器与密封罐之间的管道、热介质分配管、热介质收集管、支管、换热管以及密封罐的周侧。

14.进一步的,在所述接料口内设有碱杯,所述碱杯上下均开口,所述碱杯的外壁与所述接料口周向的气液分离罐罐体密封连接,所述碱杯的下部向内向上折弯,形成环形的接料槽;所述换热管的内管下端伸入所述碱杯的接料槽内。

15.进一步的,所述气液分离罐上设有人孔。

16.进一步的,所述支管为耐高温柔性管。

17.本实用新型的优点:

18.1、本实用新型将传统的列管换热器改进为单管换热器,解决设备频繁故障问题,使用寿命能达到4年以上。

19.2、本实用新型优化装置工艺流程,增加1台密封罐,浓缩器出来的98.30%碱液流到密封罐再次气液分离,碱液浓度可达到98.50%以上,实现提升碱液浓度的目的。

20.3、本实用新型换热管的内管底端插设在气液分离罐的接料槽内,液碱顺着内管管壁向下流入接料槽内,从接料槽内溢出,接料槽内的液碱形成液封,防止气液分离罐内的蒸汽从接口处逸散。

附图说明:

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

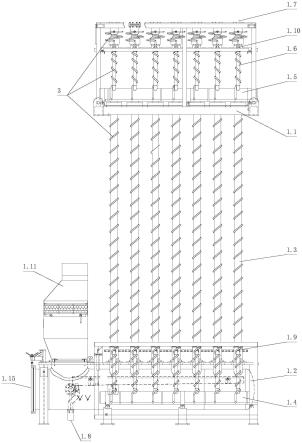

22.图1为本实施例浓缩装置示意图;

23.图2为本实施例浓缩器本体的注视示意图;

24.图3为本实施例浓缩器本体的侧视示意图;

25.图4为本实施例浓缩器本体的俯视示意图;

26.图5为本实施例换热管与气液分离罐接口处示意图。

27.图中:浓缩器本体1,密封罐2,支架1.1,气液分离罐1.2,换热管1.3,热介质分配管1.4,热介质收集管1.5,支管1.6,液碱进口1.7,液碱出口1.8,加热介质进口1.9,加热介质出口1.10,蒸汽出口1.11,接料口1.12,碱杯1.13,接料槽1.14,人孔1.15,伴热管3。

具体实施方式:

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本实施例为中盐内蒙古化工股份有限公司改进后的浓缩装置,用于降膜浓缩液碱,包括浓缩器本体1和密封罐2,浓缩器本体1包括支架1.1、气液分离罐1.2、14个换热管1.3、热介质分配管1.4、热介质收集管1.5,气液分离罐1.2水平设置于支架1.1的,气液分离罐1.2的上部设有蒸汽出口1.11和14个接料口1.12,在接料口1.12内设有碱杯1.13,碱杯1.13上下均开口,碱杯1.13的外壁与接料口1.12周向的气液分离罐1.2罐体密封连接,碱杯1.13的下部向内向上折弯,形成环形的接料槽1.14;在气液分离罐1.2的底部设有液碱出口1.8,在气液分离罐1.2的一端设有人孔1.15;

30.换热管1.3为套管式结构,换热器外侧包裹有保温棉,换热管1.3的内管两端开口,分别为液碱进口1.7和液碱出口1.8,在换热管1.3的外管上设有加热介质进口1.9和加热介质出口1.10;换热管1.3竖直设置在气液分离罐1.2的上部,换热管1.3与支架1.1固定连接,换热管1.3的内管底端稍外扩,形成喇叭口,并插设在气液分离罐1.2的接料槽1.14内;液碱顺着内管管壁向下流入接料槽1.14内,从接料槽1.14内溢出,接料槽1.14内的液碱形成液封,防止气液分离罐1.2内的蒸汽从接口处逸散。

31.热介质分配管1.4和热介质收集管1.5固定设置在支架1.1上,热介质分配管1.4通过支管1.6与加热介质进口1.9连通,热介质收集管1.5通过支管1.6与加热介质出口1.10连通;

32.浓缩器本体1的熔盐出口与密封罐2的进口通过管道连通,密封罐2的出口与碱液分配器通过管道连通,密封罐2内的熔融碱液经过碱液分配器分配后最终送入切片机;气液分离器的气体出口排出的二次蒸汽送入预浓缩器内作为热源使用。

33.本实施例还设置有伴热管3,伴热管3设置于连通气液分离器与密封罐2之间的管道、热介质分配管1.4、热介质收集管1.5、支管1.6、换热管1.3以及密封罐2的周侧。

34.本实施例中,支管1.6和伴热管3均为耐高温柔性管。

35.工作过程:

36.本实施例中的加热介质和伴热介质均是熔盐,成分为亚硝酸钠、硝酸钠、硝酸钾的混合物,在使用时,先将热介质分配管1.4、热介质收集管1.5和伴热管3接入熔盐循环系统,采用熔盐炉加热为系统提供热源;熔盐经过热介质分配管1.4从各换热管1.3的底部进入换热管1.3的外管,逐渐上升,最终从顶部外管的上部排出到热介质收集管1.5内;

37.将换热管1.3的液碱进口1.7与预浓缩器的出口连接(通过管道和法兰连接),液碱进入换热管1.3的内管,被熔盐加热到420℃左右后进入气液分离罐1.2,在罐内实现气液分离,蒸汽送预浓缩器作为热源使用,浓缩后的熔融碱液送入密封罐2内暂存,并二次气液分离,而后熔融碱液经过碱液分配器分配后最终送入切片机内切片,并最终包装。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1