一种山梨酸聚合反应的自动控制系统的制作方法

1.本实用新型涉及自动控制系统技术领域,具体公开一种山梨酸聚合反应的自动控制系统。

背景技术:

2.山梨酸聚合反应以乙烯酮和巴豆醛为原料,以甲苯为溶剂,其中巴豆醛过量,然后进行气液相聚合反应。聚合反应的前期阶段,反应物料不粘稠,气体乙烯酮和液体巴豆醛融合比较容易,随着聚合反应的不断深入,反应物料浓度越来越高,气体乙烯酮和巴豆醛的融合越来越难,需要及时判断反应终点,在最佳的时机停止聚合反应,达到最佳反应效果。目前工业上判断聚合反应终点主要靠反应物料的折光率进行判断,由于聚合反应过程中还有部分副产物杂质产生,反应物料中含有副产物杂质则折射率将发生变化,反应物料中含有的杂质副产物越多,折射率判断出现的偏差越大。所以在工业化生产中,由于杂质副产物的含量不稳定,导致聚合反应终点判断的折射率经常出现较大偏差,生产过程中聚合反应过度或者聚合反应不充分的问题经常出现。且目前工业化生产对控制指标的监测主要靠人工进行判断,生产效率低下,急需一种自动化水平高的生产控制系统实现精准实时控制生产过程。实现生产控制指标一目了然,大幅度提高生产效率。

3.为了有效解决上述问题,本实用新型提供一种实现自动控制的山梨酸生产过程监控系统。并在控制系统中引用黏度指标监控代替现有的折光率监控,黏度与折光率不同之处在于,黏度是整体判断反应物料(包含副产物杂质)的粘稠程度,精准判断聚合反应的终点,当达到黏度为150cp时,就认为物料黏度已经不适合继续进行聚合反应,聚合反应终点到达。利用黏度判断聚合反应终点不受副产物杂质的干扰。而现有折光率判断技术容易受副产物杂质影响导致较大偏差。本实用新型所述技术方案将黏度,温度,进气流量和流速进行实时监控,利用dcs自动化控制系统实现电脑自动判断,自动调整反应流程。节省了人力,提高了生产效率。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种山梨酸聚合反应的自动控制系统,包括聚合塔,所述聚合塔上设有夹套,所述聚合塔的一侧设有第一进气管,第一进气管上设有气体流量流速表,所述聚合塔上设有进水管,进水管上设有冷却水进口阀,所述聚合塔上设有出汽管,出汽管上设有蒸汽出口阀,所述聚合塔的一侧设有进汽管,进汽管上设有蒸汽进口阀,所述聚合塔的一侧设有出水管,出水管上设有冷却水出口阀,所述聚合塔的一侧设有dcs自控系统,dcs自控系统上设有多个连接线,dcs自控系统上通过连接线分别于冷却水进口阀、蒸汽出口阀、蒸汽进口阀和冷却水出口阀相配合。

5.优选的,所述第一进气管上设有乙烯酮气体进口自控阀,所述乙烯酮气体进口自控阀与dcs自控系统相配合。

6.优选的,所述dcs自控系统的一侧设有第一导线,第一导线的一侧设有数显温度

计,第一导线的一端贯穿数显温度计延伸至聚合塔内并设有温度检测头。

7.优选的,所述dcs自控系统的一侧设有第二导线,第二导线的一侧设有数显粘度计,第二导线的一端贯穿数显粘度计延伸至聚合塔内并设有流速检测头。

8.优选的,所述聚合塔的底部设有循环管,循环管的一端延伸至聚合塔的外侧并固定安装有循环泵,循环管的另一端贯穿循环泵延伸至聚合塔的顶部。

9.优选的,所述第一进气管上设有密封圈,第一进气管通过密封圈与聚合塔密封连接。

有益效果

10.1、该山梨酸聚合反应的自动控制系统,通过采用黏度指标判断聚合反应终点,准确率更高,解决了现有技术折光率判断误差大的技术痛点。实现聚合反应精准控制。

11.2、该山梨酸聚合反应的自动控制系统,通过采用dcs集成系统,对黏度,温度,流量流速进行实时精准监控,实现自动控制,提高了生产效率和自动化水平。

附图说明

12.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

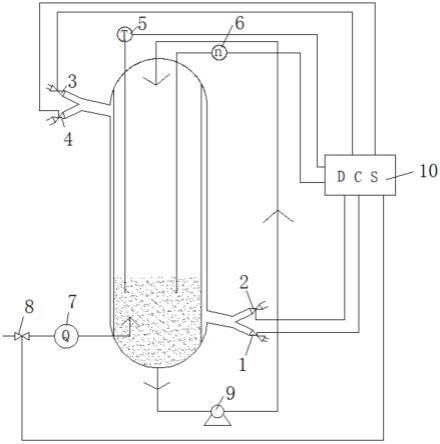

13.图1为本实用新型结构示意图。

14.图中:1、冷却水进口阀;2、蒸汽出口阀;3、蒸汽进口阀;4、冷却水出口阀;5、数显温度计;6、数显粘度计;7、气体流量流速表;8、乙烯酮气体进口自控阀;9、循环泵;10、dcs自控系统。

具体实施方式

15.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

16.本实用新型实施例中的附图:图中不同种类的剖面线不是按照国标进行标注的,也不对元件的材料进行要求,是对图中元件的剖视图进行区分。

17.请参阅图1,一种山梨酸聚合反应的自动控制系统,包括聚合塔,聚合塔上设有夹套,聚合塔的一侧设有第一进气管,第一进气管上设有气体流量流速表7,聚合塔上设有进水管,进水管上设有冷却水进口阀1,聚合塔上设有出汽管,出汽管上设有蒸汽出口阀2,聚合塔的一侧设有进汽管,进汽管上设有蒸汽进口阀3,聚合塔的一侧设有出水管,出水管上设有冷却水出口阀4,聚合塔的一侧设有dcs自控系统10,dcs自控系统10上设有多个连接线,dcs自控系统10上通过连接线分别于冷却水进口阀1、蒸汽出口阀2、蒸汽进口阀3和冷却水出口阀4相配合。

18.其中,第一进气管上设有乙烯酮气体进口自控阀8,乙烯酮气体进口自控阀8与dcs自控系统10相配合,通过乙烯酮气体进口自控阀8与dcs自控系统10配合设置从而能够通过dcs自控系统10对乙烯酮气体进口自控阀8进行开启和关闭。

19.其中,dcs自控系统10的一侧设有第一导线,第一导线的一侧设有数显温度计5,第

一导线的一端贯穿数显温度计5延伸至聚合塔内并设有温度检测头,通过数显温度计5的设置从而能够很好的对聚合塔内的温度进行测试。

20.其中,dcs自控系统10的一侧设有第二导线,第二导线的一侧设有数显粘度计6,第二导线的一端贯穿数显粘度计6延伸至聚合塔内并设有流速检测头,通过气体流量流速表6的设置从而能够很好的对聚合塔内的流速进行测出。

21.其中,聚合塔1的底部设有循环管,循环管的一端延伸至聚合塔的外侧并固定安装有循环泵9,循环管的另一端贯穿循环泵9延伸至聚合塔1的顶部。

22.其中,第一进气管上设有密封圈,第一进气管通过密封圈与聚合塔密封连接,通过密封圈的设置从而能够很好的保证装置的气密性,从而便于人们进行使用。

23.工作原理:1、聚合塔外部有夹套,具备加热和冷却功能。当需要冷却时,冷却水进口阀1打开,冷冷却水出口阀4打开,蒸汽出口阀2和蒸汽进口阀3关闭,通过dcs自控系统10,根据监测的温度t决定阀门开度和通冷却水时间,实现聚合反应温度控制稳定,当需要加热时,冷却水进口阀1和冷冷却水出口阀4关闭,蒸汽出口阀2和蒸汽进口阀3打开,根据监测的温度t决定阀门开度和通蒸汽时间,实现聚合反应温度控制稳定。

24.2、设置乙烯酮气体进口自控阀8,气体流量流速表7,数显粘度计6,根据数显粘度计的测试数值,由dcs控制系统10自动控制乙烯酮气体进口自控阀8。在反应的初期,反应物料黏度较小,乙烯酮气体在反应温度稳定的前提下可以适当快速进入,当物料黏度大于100cp后,dcs控制系统会自动控制乙烯酮气体进口自控阀8,缩小阀门开度,减少乙烯酮气体流速。当物料黏度到达150cp后,dcs控制系统会自动控制乙烯酮气体进口自控阀8关闭,切断乙烯酮气体来源,在循环泵9的循环作用下,物料再反应混合30分钟后,可以放料。本说明中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

26.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1