单组分胶水出胶管及多组份胶水混合出胶管的制作方法

1.本实用新型涉及点胶技术领域,尤其涉及一种单组分胶水出胶管及多组份胶水混合出胶管。

背景技术:

2.在点胶、涂覆胶水或封装灌胶等生产中,胶水中的气泡对产品品质影响较大。胶水中的气泡不仅会影响固化后的粘接强度,对产品的封装、绝缘防水、抗震及外观等方面均有影响,造成产品良率的下降,因此需要将胶水进行脱泡处理。

3.目前在生产中常用的脱泡方式主要为集中脱泡,经真空沸腾或搅拌等脱泡工序后进入点胶工序,该方案往往需要专用设备(如申请号为2018218237388,名称为“一种胶水在线气泡消除系统”的实用新型专利),仍存在胶水脱泡不完全状况,且备料周期长、要求双组份胶水混合后的开放时间长等问题。

4.现有胶水出胶管只有单纯的出胶或混合出胶功能,对胶水的气泡问题完全没有影响。

技术实现要素:

5.本实用新型实施例所要解决的技术问题在于,提供一种单组分胶水出胶管及多组份胶水混合出胶管,以解决胶水出胶管中胶水的气泡问题。

6.为了解决上述技术问题,本实用新型实施例提出了一种单组分胶水出胶管,包括管体,管体上设有出胶管和进胶口,管体内设有排气腔和连通出胶管与进胶口的管道,排气腔上设有与管体外连通的出气口,排气腔壁设有排气网膜,排气腔通过排气网膜与管道相通气。

7.进一步地,管道与排气网膜相通处的厚度值范围为0.1~6mm。

8.进一步地,管道内胶水流向排气网膜的方向与排气网膜垂直或平行。

9.进一步地,管道壁设有外排气网膜,管道通过外排气网膜与管体外通气。

10.进一步地,排气腔由中盖及设在中盖下方的排气网膜组成,中盖与管体内壁形成管道。

11.相应地,本实用新型实施例还提供了一种单组分胶水出胶管,包括管体,管体中部设有排气部,排气部侧面设有排气网膜,排气部内部通过排气网膜与管体外相通气。

12.进一步地,排气部内部为扁平状管道,排气部内部胶流场厚度范围为0.1~6mm。

13.相应地,本实用新型实施例还提供了一种多组份胶水混合出胶管,包括管体,管体上设有出胶管和多个进胶口,管体内设有排气腔以及混合腔,混合腔与出胶管和多个进胶口相通,混合腔侧壁设有排气网膜,混合腔通过排气网膜与混合腔相通气,管体上设有与排气腔连通的排气管。

14.进一步地,排气腔有2个,分别设于混合腔的进胶的一侧和出胶的一侧。

15.进一步地,管体侧面设有用于输送压缩空气进行风冷降温的气管,排气管与气管

相通,利用虹吸原理使排气腔内形成负压。

16.本实用新型的有益效果为:本实用新型结构简单,可实现双组份及多组份胶水的实时脱泡,有效提高生产效率及产品良率;无需专用设备,节约成本及能源。

附图说明

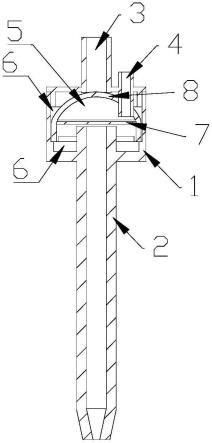

17.图1是本实用新型实施例1的单组分胶水出胶管的立体结构图。

18.图2是本实用新型实施例1的单组分胶水出胶管的侧视图。

19.图3是图2中b-b处的剖视图。

20.图4是本实用新型实施例2的多组份胶水混合出胶管的立体结构图。

21.图5是本实用新型实施例2的多组份胶水混合出胶管的内部结构图。

22.图6是本实用新型实施例2的多组份胶水混合出胶管的侧视图。

23.图7是图6中a-a处的剖视图。

24.图8是本实用新型实施例2的多组份胶水混合出胶管的应用结构图。

25.图9是本实用新型实施例3的单组分胶水出胶管的立体结构图。

26.附图标号说明

27.管体1,出胶管2,进胶口3,出气口4,排气腔5,管道6,排气网膜7,中盖8,排气管11,混合腔12,导流片13,气管14,t形接头15,风冷管16,排气部17。

具体实施方式

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合,下面结合附图和具体实施例对本实用新型作进一步详细说明。

29.本实用新型实施例中若有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

30.另外,在本实用新型中若涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

31.实施例1:请参照图1~图3,本实用新型实施例的单组分胶水出胶管包括管体。管体上设有出胶管和进胶口。管体内设有排气腔和连通出胶管与进胶口的管道,排气腔上设有与管体外连通的出气口。排气腔壁设有排气网膜。排气网膜也称微孔半透膜,其孔径大于气体分子,小于胶水分子。排气腔通过排气网膜与管道相通气,管道内胶水流动时,气泡与排气网膜接触,通过排气网膜排出。出气口可外接真空发生器,形成负压,进一步提升胶水内气泡的排出效率。管道使自进胶口流入的胶水以薄流动截面的流场在排气网膜上流动;当胶水在经过排气网膜时,流场厚度减小,从而使所述胶水中的气泡逸出。

32.作为一种实施方式,管道与排气网膜相通的最窄处的厚度值范围为0.1~6mm,进一步使胶水内气泡能与排气网膜接触。

33.作为一种实施方式,管道内胶水流向排气网膜的方向与排气网膜垂直或平行,可以最大程度增加胶水内的气泡和排气网膜的接触面积,提升排气效率。

34.作为一种实施方式,管道壁设有外排气网膜,管道通过外排气网膜与管体外通气。

具体实施时,排气网膜亦可设置在管体外壁(管道壁)作为窗口,使胶水平铺在排气网膜上流动时,其中的气泡通过排气网膜逸出到大气。

35.作为一种实施方式,排气腔由中盖及设在中盖下方的排气网膜组成,中盖与管体内壁形成管道。出胶管上沿凸起,出胶管上沿离排气网膜距离范围为0.1~6mm。排气网膜与出胶管上沿的间隙依胶水粘性、输出胶水内允许气泡量等因素决定。

36.胶水进入出胶管的方式为反向漫灌/漫溢方式,出胶管的进口的上方有排气网膜,流入出胶管的进口的胶水,其中的气泡也易于通过排气网膜逸出到大气。

37.作为一种实施方式,出气口外接真空发生器,使排气腔形成负压。

38.实施例2:请参照图4~图7,本实用新型实施例的多组份胶水混合出胶管包括管体,管体上设有出胶管和多个进胶口。以2个进胶口为例,管体上设有出胶管、2个进胶口。管体内设有排气腔以及与出胶管、2个进胶口相通的混合腔。混合腔侧壁设有排气网膜,混合腔通过排气网膜与混合腔相通气,管体上设有与排气腔连通的排气管。混合腔内胶水流动管道与排气网膜相通的最窄处的厚度值范围为0.1~6mm。

39.作为一种实施方式,排气腔有2个,分别设于混合腔的进胶的一侧和出胶的一侧。

40.作为一种实施方式,混合腔内设有导流片或混合杆。优选地,导流片对应设于出胶管的进口处。混合杆设于出胶管的进口和出口之间。

41.请参照图8,作为一种实施方式,管体侧面设有用于输送压缩空气进行风冷降温的气管,排气管与气管相通,利用虹吸原理使排气腔内形成负压。在实际生产中,因双组份或多组份胶水在混合后,因化学反应,会使混合后的胶体温度升高,并开始固化,为增加混合后胶体的开放时间,会以压缩空气对混合管外壁进行风冷。具体实施时,可使用t形接头,将压缩空气在气管经过排气管开口处后,再进入风冷管对出胶管管壁风冷(风冷管套在出胶管外)。压缩空气在经过排气管开口时,因虹吸原理,可持续使排气/负压腔内保持负压。这种方式能够进一步减少零件及能耗。

42.作为一种实施方式,排气管外接真空发生器,使排气腔形成负压。

43.实施例3:请参照图9,单组分胶水出胶管包括管体,管体中部为排气部,排气部一侧或两侧设有排气网膜,排气部内部管道为扁平状管道,排气部内部通过排气网膜与管体外相通气。扁平状管道宽度范围(即排气部内部胶流场厚度范围)为0.1~6mm。

44.当使用本实用新型的胶水出胶管时,也可以将其置于真空环境中(如真空容器内),可促进胶水内气泡的逸出。

45.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同范围限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1